Nainstalujte jednoho třídicího robota s umělou inteligencí do uzlu Saltillo-Ramos a do šesti měsíců rozšiřte na další dvě provozovny. Sledujte denní propustnost, dopad na dobu odeslání a přesnost s cílem zkrátit dobu manipulace o 20 % v hodinách špičky. Tato nabídka přináší nový chuť pro rychlost a spolehlivost v síti.

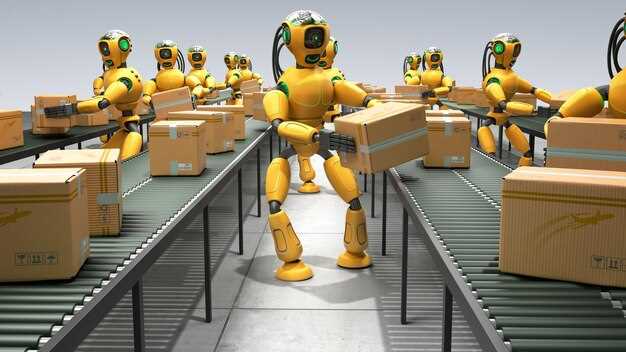

Na stránkách technologie za zařízením je umístěný pro připojení ke stávajícím dopravníkům a odeslání frontu. Čte destination a balíkové tváře, skenuje čárové kódy a třídí do správné point s minimálním handling. V real-world operace prováděné za silného oslnění, prachu a nesprávně označeného zboží při zachování stálé propustnosti.

V uzlu Saltillo-Ramos zvládne jednotka ve špičce až 7 000 balíků za hodinu a směruje přibližně 40% denního objemu přímo na výstupní linku. Jeho systém počítačového vidění čte čelo štítku a balík, čímž omezuje lidské kontroly a snižuje time odeslat přibližně do 25. 1. s chybovostí blízko 0,04 % v real-world testů. Tento výsledek posiluje destination přesnosti. point odeslání a shopping flow.

Pro rozšíření tohoto úspěchu doporučuje společnost DHL integraci s aktualizovanými krabice stanice a zarovnání shopping toky objednávky s cílem minimalizovat předávky v rámci dodavatelského řetězce chains. Sledujte cestu každé zásilky od příjmu do destination, a sledovat klíčové ukazatele výkonnosti: včasné odeslání, poškozených položek a celkového výnosu a poté upravte personální obsazení a údržbu. Tento developed přístup dává press jasný popis o hra Zvýšení efektivity a odolnosti v rámci sítí.

Vylepšení manipulace se zavazadly řízené umělou inteligencí: AI třídicí robot DHL a renovace systému HBS od Fives na mezinárodním letišti Cristofora Columba v Janově

Nasaďte robotického třídicího robota s umělou inteligencí na mezinárodním letišti Cristofora Colomba v Janově, abyste urychlili odbavování zavazadel a zvýšili expresní standard pro regionální provozy. Rekonstrukce HBS od společnosti Fives, která prochází modernizací, vybavila zařízení robotickými třídicími buňkami a modulární dopravníkovou sítí. Tyto buňky jsou umístěny uvnitř skladu, optimalizovány pro rychlé vyzvedávání a uvolňování a zpracovávají dávky seskupené podle letu. Zlepšení doby třídění byla patrná během akcí a nastavení podporuje hladký, opakovatelný tok i v období špiček.

Zvolené technologické balíčky AI inference, počítačové vidění a robotické akční členy poskytují jasnou cestu k optimalizaci v celé expresní síti. Tato vylepšení v rámci Janova zpracovávají pět dávek zavazadel na vlnu, přičemž seskupené položky jsou směrovány podle cílového místa, aby se zkrátil manipulační čas. Tato vylepšení zvyšují jistotu personálu a snižují chybné naložení během regionálních špiček. Operátoři se zúčastnili testů a školení k ověření pracovního postupu.

Integrace pařížského koridoru demonstruje škálovatelnost modelu a odráží standardní požadavky na manipulaci, které společnost DHL používá pro miliony zásilek ročně. Úspory času se řídí opakovatelným vzorcem, přičemž každá vlna zavazadel je umístěna tak, aby směřovala k nejefektivnějšímu kontrolnímu bodu. Systém jim i vedoucím pracovníkům skladu poskytuje přehled v reálném čase, čímž se zlepšuje koordinace mezi týmy.

Odborníci z oboru poukázali na jasnou trajektorii zlepšování výkonu, neboť upgrade Genoa demonstruje důvěru v technologii a škálovatelnou cestu pro regionální nasazení. Tato iniciativa urychluje optimalizaci odbavování zavazadel v rámci expresních sítí a přináší měřitelné zvýšení efektivity, kratší doby zdržení a snížení nákladů. Poskytuje rámec pro přizpůsobení se vyvíjejícím se požadavkům a událostem, přičemž trasy do Paříže ilustrují přeshraniční interoperabilitu a potenciál pro odbavení milionů dalších zavazadel v budoucnu. Tento přístup poskytne plán pro budoucí upgrady v celém odvětví.

Praktický přehled nasazení třídiče s umělou inteligencí DHL Express a modernizace Fives HBS v Janově: kroky implementace, rizika a očekávané výsledky

Začněte fázovým pilotním programem v Janově, abyste ověřili integraci před nasazením v plném rozsahu. Tento přístup udržuje pozitivní provoz dhls, umožňuje spolupráci v rámci celé organizace a poskytuje jasnou prezentaci prvních výsledků představenstvu.

Následující praktický přehled se zaměřuje na konkrétní kroky, identifikovatelné riziká a realistické výsledky spojené s modernizací Fives HBS a třídičem s umělou inteligencí. Zdůrazňuje inženýrské práce nové generace, zapojení zaměstnanců a strukturovaný programový cyklus, který podporuje optimalizovaný sběr a třídění napříč dávkami, obchody a křižovatkami v síti.

-

Definujte rozsah programu a metriky úspěchu. Sjednoťte vedení, úředníky a start-up partnery ohledně klíčových cílů: přesnost třídění, doby průchodu a limity prostojů. Stanovte výchozí hodnotu z aktuální manipulace s jednotlivými kusy a zmapujte, jak bude AI třídič optimalizovat každé vychystání pro velké dávky při zachování integrity produktu v tocích automobilového, zdravotnického a všeobecného zboží.

-

Navrhněte integrační architekturu. Vytvořte úzké rozhraní mezi novými HBS moduly a stávajícími systémy DHL, WMS a ERP. Naplánujte datové kanály pro kontinuální učení, zajistěte kvalitu dat a specifikujte správu aktualizací modelů. Dokumentujte, jak bude tým dodržovat standardizovaný inženýrský rámec pro škálování do největších center, počínaje Janovem.

-

Modernizace hardwaru a softwaru. Nasazení komponent Fives HBS společně s třídičkou s umělou inteligencí, aktualizace dopravníků, bezpečnostních senzorů a monitorovacích panelů. Berte instalaci jako součást širšího digitalizačního programu s jasnými rozhraními pro ovládání třídění a optimalizovaným plánem údržby, který snižuje prostoje.

-

Pilotní fáze a listopadové milníky. Implementujte řízený pilotní provoz v Janově, zaměřený na hlavní toky od překladišť do obchodů a do regionálních center. Použijte dávky heterogenních produktů, včetně automobilových komponentů a zdravotnických položek, k testování odolnosti proti špičkám poptávky a modelům cross-dockingu.

-

Řízení změn a školení. Zahajte cílený vzdělávací program pro provozní pracovníky, techniky a vedoucí. Zdůrazněte bezpečnost, osvědčené provozní postupy a jak se doporučení AI promítají do každodenních činností. Vyhrazený komunikační kanál s prodejnami podporuje zpětnou vazbu z první linie a rychlé úpravy systému.

-

Plán postupného zavádění. Po pilotním projektu v Janově rozšiřte optimalizovaný třídič i do dalších provozů po celém světě, přičemž prioritou budou největší centra s vysokými objemy. Použijte postupný přístup, který týmům umožní sbírat poznatky a ladit systém v reálném čase.

-

Monitorování výkonu a řízení. Zaveďte formální harmonogram kontrol s představenstvem a úředníky. Prezentujte panely s výkonnostními ukazateli, které ukazují pozitivní trendy v přesnosti, časech a propustnosti, a dále ponaučení získaná z provozu v oblastech zdravotnictví a automobilového průmyslu. Udržujte smyčku neustálého zlepšování, která se promítá zpět do harmonogramu programu.

-

Udržitelnost a řízení rizik. Integrujte bezpečnostní kontroly, opatření kybernetické bezpečnosti a kontroly ochrany osobních údajů. Definujte možné poruchy, záložní postupy a jasné vlastnictví, abyste zajistili, že provoz zůstane spolehlivý, i když se změní vnější požadavky nebo se zpřísní dodávky komponentů.

Rizika ke sledování a zmírňování:

- Složitost integrace se stávajícími systémy WMS/ERP a potenciální mezery v datech, které ovlivňují trénování AI.

- Výpadky během přechodu nebo obnovy hardwaru, zejména v největším zařízení v Janově a síti carrefours.

- Problémy s kvalitou dat a označováním, které by mohly brzdit přesnost modelu a optimalizaci provozu.

- Change fatigue among employees; ensure ongoing collaboration and visible management support.

- Supply chain constraints for Fives HBS components and AI hardware; establish contingency plans with officials and the board.

- Cybersecurity and privacy risks tied to real-time data and edge AI workloads.

- Scalability challenges when expanding to diverse product types and mixed logistics demands.

Expected outcomes and benefits across the program:

- Throughput improvements of 15–25% in the Genoa pilot, with potential lift to 20–30% as the system scales to the largest hubs and carrefours.

- Sortation accuracy gains of 30–50% for batches with mixed items, reducing mis-picks and returns in both automotive and healthcare lines.

- Labor productivity gains as operators focus on complex tasks while the AI-powered sorter handles repetitive piece-level decisions, delivering optimized piece-handling times.

- Better alignment with demand signals and store-level replenishment, supporting more precise pickups and faster restocking cycles.

- Operational resilience through standardized processes, richer data for digitalization efforts, and a repeatable blueprint for next-generation upgrades.

- Stronger collaboration between dhls teams, Fives engineers, and the start-up ecosystem, enabling rapid presentation of results to the board and faster decision cycles.

- Clear evidence of improvements in diverse domains (automotive, healthcare, consumer goods), reinforcing the program’s value to executives and officials alike.

The Genoa deployment demonstrates how a coordinated mix of engineering excellence, digitalization, and collaboration can optimize sortation, improve employee safety, and meet rising demands across worlds of logistics, from stores to cross-docks and beyond. The initiative follows a disciplined program cadence, with November milestones acting as concrete checkpoints for progress, risk reviews, and stakeholder show-and-tell sessions that keep the board informed and engaged.

How the AI sorting robot integrates with DHL’s existing baggage handling system

Recommendation: Implement a phased interoperability plan to connect the AI sorting robot to DHL’s baggage handling control system using standardized APIs, ensuring ongoing data exchange and operational continuity.

Connect the robot to the main control hub via a middleware layer that delivers interoperability between the AI sorter and the baggage handling system. The setup translates conveyor signals, bag-tag data, and destination codes into a consistent event stream, allowing sorting with correct destination handling in real time and feeding outcomes back for ongoing learning. This arrangement supports both automated decision making and having human overrides at the branch level when needed.

The goal is to align sorting actions with existing BHS lanes, maintaining an accurate list of bags and batches. Having a robust error-handling routine reduces mis-sorts and speeds up decision points. Because the system will handle large-scale volumes, it must manage December peak loads while maintaining consistent success rates and high utilization, producing stable performance across both inbound and outbound shipment flows and across multiple shipping routes.

| Komponenta | Function | Data Interface | Benefit |

|---|---|---|---|

| AI sorting robot | Sort bags by destination at input points | API events, bag-tag data, sensor streams | Improved accuracy and speed, with traceable decision points |

| Baggage handling system (BHS) | Conveyor routing and scan checks | Event stream, MES messages | Seamless interoperability with the sorter and reduced misrouting |

| Middleware layer | Translate signals, normalize data | JSON payloads, MQTT topics | Low-latency, reliable data exchange |

| arcese (partner network) | Inbound/outbound shipment coordination | Shipment registry, destination lists | Faster cross-border handling and coordinated pickup/drop-off |

To drive ongoing utilization, DHL should enforce a lightweight governance list of data standards, event names, and command sets, enabling a smooth rollout across branches. Given the December surge, the design must support some flexibility in routing decisions while preserving overall accuracy and traceability for audits and customer claims. The approach also sets the stage for further expansion into automated handling of other cargo classes, producing measurable efficiency gains without sacrificing security or compliance.

Key performance indicators and baseline vs. post-deploy metrics

Recommendation: Build a KPI cockpit for baseline vs. post-deploy metrics with weekly updates starting in june, tying results to optimization, capacity, and staff redeployment. Set targets of 20-25% cycle-time gains, 99.8%+ sorting accuracy, and improved utilization to reach market-leading levels within 12 weeks. Ensure the plan supports innovation across stores, handling, and last-mile operations, while maintaining cyber controls.

Baseline metrics (coventry hub, manufacturing) Before deployment, Coventry hub data showed: average cycle time per parcel 62-68 seconds; sorting accuracy 98.3%; manual handling accounted for 6.5 hours of labor per shift; peak throughput 900 items/hour; asset utilization around 65%. These figures meet a workable baseline for planning and capacity allocation across stores and other nodes in the network.

Post-deploy metrics After deployment, the AI-powered sorting robot improved performance: cycle time 42-46 seconds; improvement 28-34%; sorting accuracy 99.7-99.9%; manual handling hours reduced by 40-50%; throughput 1100-1250 items/hour; overall utilization 85-90% during peak; capacity now meets demand spikes across stores, handling operations, and last-mile vehicles with fewer delays. The gains seem consistent with forecasts, and cyber controls prevented incidents while enabling precise capture of operational data for audit and optimization. The changes meet them where teams operate, delivering market-leading results.

Targets by june By june, lock in the gains with a formal plan: cycle-time improvement 30-35%, accuracy above 99.8%, manual handling hours down 45%, automation utilization 88-92%, capacity uplift 20-25%. Use staff training to shift routine tasks toward value-added work, while capturing data for further optimization. Document learnings to extend to others in the network and to industries outside logistics. Translate the insights to world markets and prepare for hydrogen-powered equipment adoption in future fleets.

Actions to sustain momentum Establish a cadence of weekly reviews, normalize data capture across stores and coventry manufacturing sites, and build a playbook to scale the approach to other facilities. The approach aims to meet capacity and utilization targets while maintaining cyber hygiene. In parallel, pilot hydrogen-powered material handling equipment to reduce emissions and explore broader optimization across the supply chain. The outcome should be a repeatable model that strengthens staff skills and captures benefits for customers and partners.

Operational readiness: staff training, maintenance, and fault-handling procedures

Implement a two-week operator training sprint covering safety, sorting logic, and fault-handling basics, followed by a three-day practical test on the central express line.

Publish a fault-handling runbook that follows a three-tier escalation: operator triggers a fault, on-site picker checks, then remote expert from the central team.

Schedule maintenance every 14 days for motors, sensors, and belts; allocate resources and define preventive checks.

Set up a central dashboard showing MTTR, uptime, and completion rate; the list updates in real time to guide training and spare-parts needs.

Zajistěte robustní sadu náhradních dílů v Saltillo-Ramos a okolních uzlech; zajistěte, aby bylo místo a přístup zmapovány a označeny.

Koordinujte s Arcese a Schenkerem společné nácviky řešení poruch a sdílejte společnou znalostní bázi.

Pro e-shopy: poskytujte pozitivní aktualizace a jasné časové osy; toto nastavení snižuje tlak na lidi a udržuje plynulost komunikace.

Plán by mohl být udržitelný po léta díky revizi souborů údajů o výkonu z centrální expresní sítě a realizovaným vylepšením.

Zveřejňujte čtvrtletní článek v časopise, který nastíní implementované řešení, změny v procesech a získané poznatky.

Rozsah renovace Fives HBS: nové vybavení, software a fáze testování

Recommendation: Začněte v listopadu s třífázovou renovací, která zajistí nové vybavení, software a testování při zachování stabilních skladových operací a zvýšení kapacity.

Fáze 1 – Instalace zařízení: implementace 4 automatizovaných třídicích stanic a 2 vysokorychlostních dopravníků v severní části areálu. Každá stanice využívá modulární komponenty určené pro balíky a nákupní objednávky, což umožňuje dynamické směrování. Vyhrazené okno dílny bude hostit uvádění do provozu v době mimo špičku, aby se minimalizovalo narušení toku skladování a zachovala se propustnost.

Fáze 2 – Integrace softwaru: nasazení modulů WMS a TMS propojených s routingem řízeným umělou inteligencí, se společnou prezentační vrstvou pro operátory. Sladění nového softwaru se zdroji napříč lokalitami v asijsko-pacifické oblasti a severních lokalitách, rozšíření plánování kapacity a viditelnosti přímo u linek. Dimenze datového modelu odráží probíhající dlouhodobé iniciativy ke standardizaci analýz a reportingu v celém rozsahu působnosti, následně prezentované vedoucím pracovníkům lokalit.

Fáze 3 – Testování a validace: provést FAT, SAT a výkonnostní testy v různých scénářích zatížení, včetně dnů s největším počtem zásilek a nákupních špiček. Nejdřívější validační cykly proběhnou 2 týdny po instalaci, po nichž bude následovat 4týdenní pilotní provoz v jednom místě a poté postupné zavádění do dalších zařízení, které se protáhne do listopadu a dále. Testovací plán využívá definovanou sadu stanic a komponent k ověření spolehlivosti a zachování rozsahu provozu.

Zdroje a koordinace: přidělit specializované pracovníky projektu, mezifunkční workshop a jasné rozdělení odpovědnosti. Plán upřednostňuje dynamický harmonogram, který respektuje stávající skladové operace a zároveň zvyšuje celkovou kapacitu díky novému vybavení a softwaru. Iniciativa také podporuje trvalé a dlouhodobé vztahy s dodavateli a iniciativy, s pravidelnými prezentacemi pro regionální vedení a zainteresované strany, včetně apac, severních a dalších poboček. Rozsah a tok balíků budou měřeny podle standardní sady KPI; prezentační balíček bude obsahovat источник popisek označující zdroj dat.

Dopad na tok odbavených zavazadel a koordinaci bezpečnostní kontroly na mezinárodním letišti v Janově Kryštofa Kolumba

Spusťte v listopadu pilotní provoz platformy pro třídění odbavených zavazadel s podporou umělé inteligence, která bude koordinovat kontrolu se zpracováním zavazadel a přinese konkrétní plán na zlepšení přesnosti provozu a zkrácení doby zpracování. Toto partnerství spojuje provozovatele janovského letiště, dopravce, bezpečnostní a IT specialisty s cílem přepracovat procesy a využít směrování seskupených zavazadel, které je v souladu s daty o letech a kontrolami rizik v reálném čase. Tento přístup vychází ze zkušeností Singapuru s centralizovanými kontrolními mechanismy a vytváří škálovatelnou, moderní koncepci, která optimalizuje využití dopravníků, skladů a prodejen.

Díky umělé inteligenci design předpovídá tok zavazadel, rozpoznává výjimky a koordinuje se screeningovými týmy, aby byl zachován plynulý řetězec dohledu, což snižuje zpoždění. Plán rekonstrukce modernizuje screeningové linky a centralizuje dohled na jediné platformě, čímž rozšiřuje hodnotu stávající infrastruktury a umožňuje lepší spolupráci mezi týmy. Tato platforma podporuje pohyb nákladu a transferových zavazadel pomocí stejných procesů, což snižuje počet chybných směrů a zlepšuje viditelnost v celém řetězci.

První piloti na podobných letištích vykazují zlepšení o 12–15 procent v toku odbavených zavazadel a o 8–10 procent v propustnosti kontrol. Janov rozšiřuje řešení na obchody a náklad s postupným zaváděním modulů a aktualizací optimalizace. Partnerství koordinuje dodavatele, letištní týmy a inženýry při realizaci plánu a nové metriky budou sledovat procentuální zlepšení v přesnosti a propustnosti. Rekonstrukce bude dokončena ve fázích a platforma je navržena tak, aby se dala škálovat s rozšiřováním provozu a přinášela hodnotu prostřednictvím lepší koordinace, spolupráce a nových pohledů na manipulaci se zavazadly.

DHL Express Deploys AI-Powered Sorting Robot to Boost Efficiency and Accuracy">

DHL Express Deploys AI-Powered Sorting Robot to Boost Efficiency and Accuracy">