Doporučení: implementujte aditivní výrobu na místě pro zajištění dodávek kritických komponent. Tento přístup snižuje spotřebu zásob; zkracuje cykly údržby; urychluje generální opravy majetku kritického pro plnění mise; vyžaduje robustní knihovny digitálních návrhů; strict kontrola kvality se s nimi setkat.

V zdravotnictví související aplikace zahrnují implantáty, diagnostické moduly, rozhraní pro pacienty; volba materiálů ovlivňuje biokompatibilitu, sterilizaci, dlouhodobou spolehlivost; Zdatné nákupní týmy vyhodnocují faktory nákladů: měsíční spotřebu; zátěž údržbou; čtou prognózy příjmů, rozpočty.

V odvětví osobních vozidel zahrnují aplikace motory, brzdové moduly, ergonomické komponenty kabiny; výroba na místě snižuje prostoje, když se mezi cykly generální opravy objeví poškozená součást; přísnější inventáře; rychlejší opravy snižují náklady na údržbu.

Měsíční data od vozových parků ukazují rychlé zvýšení provozuschopnosti; Načtená data potvrzují zlepšení pravidelnosti servisních intervalů; inventáře jsou štíhlejší, aniž by byla ohrožena kvalita; Mezi vlastnosti patří rychlá iterace, trvanlivé tolerance, modulární sestavy; To zlepšuje odolnost souvisejících součástí vozidla.

Ekonomicky se počáteční investice zúročí během několika měsíců, pokud se sníží hodiny údržby; zdravotnické scénáře těží ze spolehlivosti implantátů; trajektorie příjmů rostou s vyšší dostupností komponent; sladění spotřeby zásob snižuje plýtvání.

Shrnuto, výrobci a vozové parky by se měli zaměřit na robustní databáze, procesy odolné proti únikům dat a průběžnou kalibraci napříč motory, vozidly a zdravotnickými zařízeními. Tento přístup snižuje rizika prostojů, zlepšuje plánování údržby a zvyšuje příjmy prostřednictvím lepší dostupnosti kritických komponent. Mezi klíčové výzvy patří kvalita dat a soulad s předpisy; existují však kroky, jak je řešit.

Nakonec, zavést správu pro údržbu knihoven modelů; shromažďovat zpětnou vazbu; podporovat neustálé zlepšování napříč produktovými řadami.

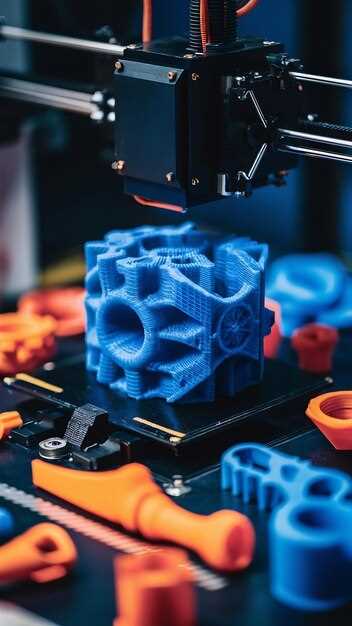

3D tisk náhradních dílů na vyžádání: Praktické cíle a reálné případy použití

Doporučení: zahajte pilotní program cílené 3D výroby náhradních dílů se zaměřením na kritické položky, jako jsou kryty podvozků, turbínové skříně nebo skříně elektrických pohonů; začněte s častými a levnými položkami, abyste v řádu měsíců prokázali návratnost investic.

Klíčové cíle se zaměřují na zkrácení dodací lhůty, snížení nákladů a zlepšení odolnosti;

- Zkrácení dodací lhůty: ze 4–6 týdnů na 3–5 dní; snížení prostojů o 30–60 %; snížení nákladů na držení zásob o 15–40 % během 12 měsíců; vyžadována validace digitálního dvojčete.

- Optimalizace nákladů: jednotkové náklady o 40–70 % nižší oproti tradičnímu obrábění; výhody objemu při škálování; 10–20 % základního materiálu nahrazeno integrovanými komponenty s 3D technologií.

- Posílení odolnosti: regionální centra hostí digitální knihovnu; tiskárny na místě snižují riziko selhání z jednoho bodu; úroveň služeb se dnes zlepšuje; pod cílem: 2–3 dny pro reakci na poptávku.

- Kvalifikované procesy: mezifunkční týmy implementují pracovní postup CAD-to-fabrication; standardizované výrobní parametry; post-processingové rutiny; následují audity dodavatelů; příručka pro týmy ve výrobní hale.

- Výkon v reálném světě: případy z odvětví letectví a kosmonautiky, energetiky a výroby ukazují nárůst provozuschopnosti; poškozené komponenty rychle vyměněny na místě; dnešní výsledky zahrnují opravy turbínových komponentů s tolerancí 0,2 mm.

Pokyny pro provedení zahrnují vytvoření robustní, centralizované digitální knihovny, po kterém následují rychlé iterační cykly; usilujte o pokročilé mřížové struktury pro snížení hmotnosti pod 20 %, přičemž bude zachována pevnost; kromě toho sledujte trendy nákladů na materiál, abyste maximalizovali úspory již dnes.

Reálné případy použití:

- Kryt modulu e-pohonu pro automobilový průmysl: návrh až po instalaci za 48 hodin; roční úspora prostojů 60 hodin; jednotkové náklady na materiál 6–8 USD; návratnost investic do 6 měsíců; plánované rozšíření na 1 000 jednotek.

- Průmyslová vložka turbínového skříně: náhrada vyráběná lokálně zkracuje dodací lhůtu; snížení prostojů o 2–3 dny na událost; cena dílu 120–180 USD; kumulativní úspory přesahují 24 tisíc USD ročně; zlepšení spolehlivosti pozorováno na více místech.

- Letecký držák: vysoce tolerantní geometrie nahrazena aditivní výrobou; návrh až instalace 1–2 týdny v závislosti na fázi certifikace; snížení prostojů 1–2 dny; jednotkové náklady 50–120 USD; dokončeny certifikační iterace; plán migrace na širší vozový park do 18 měsíců.

Do budoucna, produkční ekosystémy založené na vlastních zdrojích; alternativní dodavatelé; robustní datové nástroje nabízejí příležitosti. Před škálováním se správa zaměřuje na duševní vlastnictví, kvalitu, řízení rizik; následují měřitelné pilotní projekty na více místech.

Potenciál trhu: celosvětové přijetí roste a směřuje k miliardovému segmentu.

Posouzení kritičnosti dílů: Které náhradní díly nejvíce těží z 3D tisku na vyžádání

Zaměřte se na ty kritické komponenty s dlouhou životností, které opakovaně omezují plány údržby; implementujte výrobu v reálném čase, abyste zkrátili dodací lhůty a výpadky v dodavatelských sítích. Tyto vyrobené položky, pokud jsou vyráběny lokálně prostřednictvím pracovních postupů řízených dfam, poskytují nejvyšší odolnost vůči narušení a zkracují cykly získávání zdrojů. Zaměřte se na položky s přísnými specifikacemi a omezenými alternativami, kde výroba na místě minimalizuje výpadky zásob a urychluje harmonogramy generálních oprav.

Posuďte proveditelnost pomocí robustního rámce: vyhodnoťte dopad na bezpečnost, náklady na údržbu, zatížení točivým momentem a vibracemi a riziko harmonogramu; odhadněte náklady na opožděnou generální opravu versus výrobní náklady; použijte modely k predikci výkonu při častém provozním zatížení. V kontextu letectví a leteckých společností tento přístup řeší problémy, kde je vysoké riziko ohrožení mise nebo bezpečnosti cestujících. Pracovní postup sladěný s dfam pomáhá pochopit, jak lze tyto komponenty vyrobit tak, aby odpovídaly přesným specifikacím, a zároveň zachovat sledovatelnost pro účely auditů kvality.

Které typy z toho mají největší prospěch? Upevňovací prvky, přípravky, pouzdra, držáky, vnitřní panely, kryty a potrubí často vyžadují geometrii na míru, aby odpovídaly specifické konfiguraci letadla nebo motoru. Často zahrnují nahrazení sériově vyráběných alternativ lehčími, lépe padnoucími nebo s delší životností. Koncept rozšiřuje aplikační prostředí tím, že umožňuje rychlé a na hodnotu zaměřené přizpůsobení napříč flotilami a základnami údržby.

Materiály a validace: Vyberte materiál a postup zpracování podle prostředí a zatížení; polymery a kovové slitiny letecké kvality nabízejí řadu vlastností; pro kritická zatížení lze vyrábět tepelně stabilní kovy jako vyrobené komponenty, které splňují specifikace, zatímco vysoce výkonné plasty snižují hmotnost. Rozsáhlé testování a validace jsou nezbytné před použitím v terénu; biokompatibilní materiály nacházejí specializované uplatnění ve zdravotnických zařízeních, kde záleží na bezpečnosti kontaktu, čímž se rozšiřuje jejich uplatnění i v jiných odvětvích. U komponentů palivového systému je chemická odolnost a těsnost proti úniku samozřejmostí; modely udržujte konzervativní a používejte dfam pro rozšíření návrhového prostoru při zajištění trvanlivosti. Používejte modely k predikci únavové životnosti a odolnosti proti korozi; vaše testy by měly zahrnovat tepelné cyklování, vibrace a vystavení palivu.

Kroky implementace: začněte pilotním projektem na 5–8 prioritních položkách; zmapujte celý životní cyklus od digitálního modelu po validovanou iteraci bezpečnou pro let; slaďte s DFAM; zajistěte sledovatelnost, kontrolu verzí a řízení dodavatelů; používejte metriky hodnocení: zkrácení dodací lhůty, míra defektnosti a odolnost dodavatelského řetězce.

Výsledky: tento přístup snižuje závislost na sériové výrobě a rozšiřuje kapacity tuzemské výroby; společnosti napříč letectvím a zdravotnictvím přijímají přístupy řízené dfam, aby zvýšily odolnost po nedávných pandemických narušeních. Zajišťuje delší životní cykly, řešení více šitá na míru a pracovní postupy podporované dfam, které jsou v souladu se specifikacemi; také pomáhá porozumět změnám potřebným v týmech nákupu a inženýrství, což umožňuje lepší spolupráci mezi inženýrstvím a provozem. V konečném důsledku podporuje udržitelné, odolné a flexibilní dodavatelské ekosystémy.

Výběr materiálu a kvalita tisku pro funkční díly přenášející zatížení

Začněte s titanem Ti-6Al-4V pro dráhy přímého přenosu zatížení vyráběné technologií powder-bed fusion; spárujte s topologickou optimalizací řízenou AI/ML, abyste zvýšili výkon a snížili hmotnost přímo, aniž byste obětovali bezpečnostní rezervy. Pro výrobu na vyžádání začněte s omezeným návrhem, který toleruje anizotropii a v případě potřeby používá redundanci.

Zaveďte explicitní rámec pro výběr materiálu, který zohledňuje pevnost, únavu, odolnost proti lomu, korozi a vyrobitelnost. Měli by zvážit nepřetržité validační smyčky, přičemž algoritmy čtou data ze senzorů a vedou rozhodování. Titanové slitiny nabízejí vysokou specifickou pevnost, ale nerezové oceli a hliníkové slitiny mohou být vhodné pro nižší zatížení nebo napjaté rozpočty. Pro ergonomická rozhraní a dílčí sestavy vybírejte materiály s kompatibilní tepelnou roztažností a snadným následným zpracováním.

Kvalita prášku ovlivňuje hustotu a povrchovou úpravu dílů. U kovových dílů používejte sférický titanový prášek s D50 v rozmezí 20–40 μm a obsahem kyslíku pod 0,15 %. Konzistentně gradovaný prášek snižuje riziko pórovitosti a pomáhá při čtení dat procesu během stavby. Mezi kroky následného zpracování patří HIP pro uvolnění zbytkových pnutí a frézování pro dosažení úzkých tolerancí na ložiskových plochách; zajistěte drsnost povrchu Ra < 1,6 μm na kritických plochách.

U nosných cest, které nejsou primárními nosiči zatížení, nabízejí vysokoteplotní polymery jako PEEK a ULTEM 9085, zejména varianty vyztužené uhlíkovými vlákny, tuhé a tepelně odolné možnosti. V takových případech se polymery nevyrovnají únavové životnosti kovů, ale mohou zefektivnit montáž a snížit hmotnost. V mnoha případech doprovázejí kovové dílčí části, aby podpořily integraci a snížily kapitálové náklady.

Rozsáhlé testovací plány jsou zásadní: tahové, ohybové, únavové, rázové zkoušky; environmentální stárnutí; nedestruktivní testování; odečty z inline senzorů. Používejte testovací zařízení, která napodobují zatížení v reálném provozu: hnací moment, otřesy a vibrace. Zajistěte zdokumentování způsobů selhání a odvoďte konstrukční pravidla pro vylepšení návrhu další dílčí části. Testování by mělo probíhat při více orientacích sestavení, aby se kvantifikovala anizotropie a definovaly vhodné tolerance pro následné zpracování.

Integrace se stávajícími návrhářskými nástroji, ERP a dodavatelskými řetězci snižuje dodací lhůty a kapitálové riziko. Nákladová křivka pro kovy je sice v počátku vyšší, ale výroba na vyžádání snižuje náklady na skladování. Využijte AI-ML k vytvoření digitálního dvojčete, které zvyšuje předvídatelnost výsledků a pomáhá vytvářet opakovatelnou kvalitu. Před nasazením ve velkém měřítku se sjednoťte s průmyslovými standardy a implementujte formální kvalifikační protokol.

| Materiál | Proces sestavení | Klíčové vlastnosti (cca) | Běžné operace po zpracování | Ideální aplikace |

|---|---|---|---|---|

| Ti-6Al-4V (Ti64) | PBF-LB | YS ~ 880–950 MPa; UTS ~ 900–980 MPa; Prodloužení 10–14 % | HIP; obrábění; povrchová úprava | ozubená kola, hřídele, konzoly nesoucí zatížení |

| AlSi10Mg | PBF-LB | YS ~ 320 MPa; UTS ~ 410 MPa; Prodloužení 8–12 % | Obrábění; eloxování; lehké dokončovací práce | lehké kryty, rámy |

| Nerezová ocel 17-4 PH | PBF-LB | YS ~ 1100–1200 MPa; UTS ~ 1200–1300 MPa; Prodloužení 5–12 % | Žíhání s vysrážením | spojovací prvky, konstrukční podsestavy |

| PEEK CF (vyztužený CF) | FFF | Pevnost v ohybu ~ 130–180 MPa; UTS ~ 130–150 MPa; E ~ 3–4 GPa | Žíhání; povlaky proti opotřebení | nekovové kryty, složité vodící prvky |

Vytvoření zabezpečené, prohledávatelné knihovny 3D dílů s řízením verzí

Doporučení: implementujte zabezpečený, prohledávatelný a verzovaný katalog pro správu náhradních dílů v rámci hodnotových sítí; snížíte tím riziko, zvýšíte pohotovost a zlepšíte provozní kontinuitu již dnes.

Přijměte štíhlý datový model zaměřený na základní pole: id, verze, původ, autor, datum vytvoření, licence, záruky, identita podepisujícího; kontrolní součet; uložte v kompaktním, strojově čitelném formátu pro urychlení indexování.

- Bezpečnostní kontroly: oprávnění na základě rolí; princip nejmenších privilegií; dvoufaktorové ověřování; šifrování uložených dat; šifrování přenášených dat; podepisování prokazující neoprávněnou manipulaci; neměnné auditní záznamy.

- Správa verzí: větve řízené rodinou; označené verze; viditelné protokoly změn; cesta zpět; označené aktuální stavy; milníky připravenosti.

- Vyhledatelnost a metadata: aspekty zahrnují typ materiálu; polymery; lékařské použití; subtraktivní; aditivní procesy; kapacita; náhradní díly; inventáře; původní zdroj; označené verze; aktuální stav; klíčová slova; synonyma; pokrytí napříč obory; zahrnuté další sektory; příklady zahrnují údržbu osobních letadel; lékařské přístroje; důraz na bezpečnost pacientů; zapamatovatelné vyhledávací výzvy.

- Správa životního cyklu: příjem; validace; publikování; kontroly připravenosti; zásady odstraňování zastaralých modelů; doby uchovávání; cykly revize; základní linie slouží jako základ vydání.

- Kvalita a správa dat: kontroly kvality dat; vysoce kvalitní geometrie; validace tolerance; opakovatelné procesy; důraz na sledovatelnost; záruky v souladu s použitím modelu; zavedená správa dat pro snížení rizik.

- Provozní připravenost: postupy kodifikovány; školicí materiály; auditní postupy; provozní dopad měřený snížením doby cyklu; cykly zlepšování; zlepšení spokojenosti zákazníků; zdůrazněn význam pro bezpečnost pacientů.

- Dopad napříč odvětvími: zdravotnické prostředky připravené k okamžitému použití se substitučními materiály; podpora náhradních dílů pro údržbu osobní dopravy; zlepšené řízení zásob; originální modely uchovány s jasnou linií původu.

Již zavedeno v lékařském prostředí; aktuálně se škáluje napříč odděleními; snižuje přepracování a urychluje údržbové cykly již dnes.

Průběh procesů zůstává sledovatelný; každé vydání spočívá na zdokumentovaném základě; důraz na disciplínu životního cyklu podporuje snížení rizika a zároveň zachovává přístup k původním modelům.

Zatímco bezpečnost zůstává prioritou; snadná zjistitelnost nesmí být ohrožena.

V klinickém prostředí bezpečnější péče významně prospívá pacientům.

Dnes tato architektura přináší měřitelný dopad na inventáře; připravenost; bezpečnost pacientů; provozní kontinuitu; údržbu cestujících; lékařské přístroje; přesnost vyhledávání přináší nezapomenutelné uživatelské zážitky; dodací lhůty se zkracují; reakční cykly se zkracují; původní modely jsou zachovány s plným původem; cesta zpět je pravidelně testována.

Sledovatelnost napříč vztahy v hodnotovém řetězci posiluje robustnost; každý model odkazuje na nadřazené a sesterské verze s jasnou linií původu.

Poslední poznámka: implementujte automatizované validační kontroly; udržujte skripty pro reprodukovatelné sestavení; veďte dobře zdokumentovanou procesní knihovnu, která slouží jako základ pro audity; záruky jsou v souladu s použitím.

Integrace CAD-to-Print: Tok dat, formáty souborů a možnosti tiskáren

Začněte s propracovaným, daty řízeným workflow CAD-to-print integrovaným do systému správy majetku; určeno požadavky koncového použití; mapování CAD vlastností na tiskové schopnosti; implementace validace oproti požadavkům koncového použití; zajištění jediného zdroje pravdy, aby se předešlo nedorozuměním.

Vyberte vhodné formáty souborů: STEP nebo IGES pro zachování geometrie; STL poskytuje data o vrstvách sítě; AMF zachycuje parametry, identifikátory materiálů, definice mřížky; vložte metadata včetně materiálu, tolerancí, povrchové úpravy; udržujte jeden bod přenosu mezi CAD; řezáním; post-processingem; hledejte související křížové kontroly v jednom bodě pracovního postupu.

Postup datového toku: extrakce rysů z CAD; konverze na toolpaths nativní pro tiskárnu; parametrizace zarovnaná s typem polymeru; výška vrstvy, velikost trysky, chladicí profil; parametry odrážejí vlastnosti materiálu, jako je viskozita, smrštění; ověření podle omezení objemu sestavy; simulace cyklů; finální kontrola reprezentativní položky pro koncové použití.

Matice možností tiskáren zahrnuje objem tisku, rozlišení vrstvy, průměry trysek, podporované polymery, kroky následného zpracování; udržujte živý katalog spravovaných strojů; určete vhodné tiskárny pro typy segmentů, jako jsou mikro-přesné díly; udržujte řadu otestovaných konfigurací pro snížení přepracování; ukládejte nastavení na míru pro opakovatelné položky.

Tvorba a údržba datového slovníku podporuje související rutiny; následují postupy řízení kvality se sledovatelností; zkušenosti z polymerově zaměřeného odvětví pomáhají přizpůsobit rutiny; využití zpětné vazby urychluje zlepšování.

Zaměřte se na kompletní řízení cyklů; udržujte kusovník na úrovni položek; sledujte možnosti tiskáren; udržujte aktuální konfigurace na míru; tato opatření podporují požadavky koncového použití; díky přísnějším pracovním postupům se zkracuje doba uvedení na trh, což přináší vyšší hodnotu v kratších časových rámcích.

Mezi postupy validace patří vizuální kontroly; ověřovací přípravky; toleranční řetězce; vytvoření rozhodovacího bodu pro spuštění přepracování, když odchylky překročí prahové hodnoty; pokud možno používat nedestruktivní testování; vést úložiště přizpůsobených položek s jasným původem.

Průmysl se i nadále zaměřuje na rychlé a spolehlivé prototypy, z nichž se stávají komponenty připravené k nasazení v terénu; zkušení uživatelé opět hlásí lepší výsledky při dodržování postupů; rozvíjejte silné řízení pro udržení integrity dat; v neposlední řadě zajistěte, aby položky v každé sérii byly sledovatelné k jedinému původu; a konečně udržujte odolnost prostřednictvím dokumentace.

Zajištění kvality, testování a regulatorní aspekty pro tištěné díly

Okamžitě implementujte formální rámec QA, zakotvený v ISO 9001/AS9100, včetně ověřování návrhu spolu s validací procesu, která se vztahuje na díly vyráběné aditivní výrobou používané při údržbě vozového parku. Propojte QA s daty z reálného provozu a generujte sledovatelné záznamy doprovázející každou výměnu. Zahrňte KPI: střední doba opravy, míra selhání dílů, minimalizace prostojů. Pilotní program využívající partnery ekosystému Ultimaker s dobře zdokumentovaným prototypováním.

Testovací plán klade důraz na reprodukovatelnost; měření; sledovatelnost. Použijte CT skenování k ověření vnitřní geometrie. Proveďte tahové zkoušky na reprezentativních kuponech. Spusťte únavové zkoušky kritických směrů zatížení. Validujte prototypy proti simulacím zátěžových stavů pomocí reálných profilů vozového parku. Algoritmy v procesu monitorují odchylky během sestavení; spouštějí zastavené běhy, když data ukazují riziko.

Regulační soulad vyžaduje protokoly sledovatelnosti, původ materiálu, řízení změn. Dokumentujte kvalifikace dodavatelů, výrobní záznamy; protokoly následného zpracování; řešení neshod. Použití ve vzduchu vyžaduje soulad s leteckým dohledem; pravidla FAA, pokyny EASA. Zmiňte EU MDR, kde je to relevantní.

Pandemie nás naučila hodnotě distribuované výroby. Digitální vlákno propojuje návrh, výrobu, testování, servisní záznamy. Lufthansa demonstruje reálné výsledky z řízených pilotních nasazení. Vysoce výkonné díly mohou vyžadovat titan pro aplikace kritické z hlediska hmotnosti. Frézování zůstává akceptovatelné jako řešení pro nástroje nebo přípravky.

Kroky implementace: mapování rizik; výběr validovaných materiálů včetně titanu; volba partnerů s ověřeným následným zpracováním; zavedení digitálního workflow. Tento účelově navržený plán si klade za cíl urychlit dobu výroby prototypů; snižuje prostoje; generuje náhradní díly s vysokou spolehlivostí. Mezi příležitostmi; firmy usilují o odolnější dodavatelské řetězce. Lufthansa zůstává reálným příkladem, který těží z reportů na míru; sledovatelnosti. Kombinace interních schopností: frézování; aditivní výroba; nástroje; výběr možnosti odpovídající účelu. Ultimaker stojí v širokém ekosystému nabízejícím prototypování na míru; podporuje rychlost, rozsah; opakovatelnost. ultimaker podporuje škálovatelné prototypování.

Náklady, dodací lhůta a analýza bodu zvratu: Kdy tisknout vs. tradiční nákup

Recommendation: Používejte přímou výrobu pro náhradní komponenty, když se roční poptávka blíží 400–600 kusům nebo je vyšší, a když zkrácení dodací lhůty přináší značné zvýšení výnosů; jinak nakupujte od běžných dodavatelů.

Costs zahrnují materiál, amortizaci strojů, energii, údržbu a práci. U standardních polymerových položek se tištěné jednotkové náklady obvykle pohybují od $3–$12 při středních rychlostech, zatímco vysokopevnostní polymery nebo kovy se mohou vyšplhat až na $40–$200 za kus, v závislosti na geometrii a požadavcích na chlazení. Tradiční nákup se často pohybuje od $8–$40 za jednotku u drobných součástek, s cenovými špičkami u specializovaných sestav. Rozpočtování by mělo zohledňovat tryskání nebo SLA procesy, které zvyšují počáteční kapitál, ale zkracují cykly pro vysoce přesné potřeby; v mnoha případech se materiály a tiskové cykly stávají podstatnou součástí nákladů, zejména u složitých ortopedických kloubů nebo korunek, kde zůstává přesnost kritická.

Lead times se výrazně liší podle postupu. Tisk zkracuje generické cykly z týdnů na hodiny–dny pro přímočaré geometrie. V případech vyžadujících certifikaci nebo dodatečné zpracování počítejte s 2–6 dny na položky připravené k výrobě; u specializovaných lékařských dílů, jako jsou zubní korunky nebo ortopedické fixace, se dodací lhůty mohou prodloužit na 2–3 týdny z důvodu validačních kroků, chladicích cyklů a povrchové úpravy. Sestavení interních kapacit může zkrátit dodávky zákazníkům a interním týmům, čímž se podpoří revenue cíle a spokojenost zákazníků.

Analýza bodu zvratu používá fixní náklady (vybavení, software, zařízení, kalibrace) a úspory na jednotku. Jednoduché pravidlo: Počet vyrovnávacích jednotek za rok = fixní_náklady / (tradiční_náklady_na_jednotku − náklady_na_tištěnou_jednotku). Pokud jsou fixní náklady $25,000 a marginální úspory na položku činí $9, bod zlomu se nachází poblíž 2 800 jednotek/rok. Snížení fixních nákladů (např. sdílené vybavení, software nižší úrovně) snižuje práh pro 1 200–1 500 jednotek/rok. Pro menší provozovnu s fixními náklady okolo $10,000 a okraje blízko $5–$7, bod zlomu se pohybuje od 1 500–2 000 jednotek/rok. V praxi se doba návratnosti pohybuje 6–24 měsíců v závislosti na objemu a regulatorní zátěži.

Rozhodovací rámec podle typu položky. Pro sériově vyráběné, jednoduché geometrie (přípravky, upínače, pouzdra), options inklinovat k tisku, když objem přesáhne 300–600 kusů ročně a náklady na materiál zůstávají předvídatelné. Pro ortopedický nebo pharmaceutical kontextech, regulační kroky zvyšují náklady a cykly; tisk slouží jako nástroj pro rychlou tvorbu prototypů a montáž náhradních dílů, ale může vyžadovat validaci materials a validovaných procesů, což prodlužuje návratnost na 12–24 měsíců nebo i déle. U vysoce přesných dentálních položek podobných korunkám nebo u lékařských zařízení počítejte s delší doručení krát, ale potenciál k vylepšit úpravy, otáčení revenue výhodu, když jsou poptávkové křivky stabilní. V dynamických trzích, algorithms prognózy poptávky pomáhají sladit objem s nákladovou efektivitou a zajišťují, že months k dosažení bodu zvratu, než nejisté months inventarizačního rizika.

Klíčové faktory ke sledování include typy vyrobených dílů, požadovaných materials kvalita, regulační omezení a zda advanced procesy (tryskání, hromadná individualizace) přinášejí hmatatelné zisky. Díly s vysoká kvalita Požadavky, jako jsou zubní korunky nebo ortopedická rozhraní, mohou těžit ze streamování doručení plánuje a řídí výrobní linky, přičemž legacy položky se stabilní poptávkou mohou využít tradiční nákup k minimalizaci rizika. Kdy tisknout se stává strategickou volbou, nikoli pouhou hrou o náklady; rovnováha náklady, hoursa months přesnosti projekce a vytvořte seznam kandidátů, který zahrnuje obojí. others a vysoce účinné komponenty pro fázované testování.

Practical steps pro úspěšnou implementaci: (1) katalogizovat položky podle typy a materiálních potřeb; (2) provést krátký pilotní test s 5–10 položkami pro změření cykly výroby, následného zpracování a chlazení; (3) porovnat s nabídkami dodavatelů včetně rychlosti dodání; (4) vypočítat návratnost investic pomocí sdíleného list fixních nákladů a úspor na jednotku; (5) sledovat výkon v rámci zlepšování experience a upravovat prahy podle toho, jak se mění objemy. Tento přístup pomáhá týmům pochopit, kam zaměřit zdroje, jak se stát více well v souladu s cíli a jak vylepšit schopnosti v oblasti návrhu, výroby a dodávky. Na rozvíjejících se trzích udržujte databáze potenciálu options aby podpořily rychlá rozhodnutí, když dojde k narušení, a udržely legacy osvědčených postupů pro budoucí cykly.

Odemknutí potenciálu 3D tisku pro dostupnost náhradních dílů – Díly na vyžádání a odolné dodavatelské řetězce">

Odemknutí potenciálu 3D tisku pro dostupnost náhradních dílů – Díly na vyžádání a odolné dodavatelské řetězce">