Recommendation: In Lagerhallen, ein base für welche Operationen eine robuste Konnektivität wie Wi-Fi und flexible Software, die skalierbare Updates unterstützt, unerlässlich sind. Priorisieren Sie modulare Fördersysteme, die sich an eine steigende Speicherdichte anpassen und Arbeitslasten verschieben können.

Diese Plattformen bieten Funktionen wie three Encoder für präzise Positionierung, ein robustes Basisverfolgungssystem und eingebettete Encoder, die eine genaue Ausrichtung gewährleisten. Eine Architektur mit Tausenden von Routing-Optionen trägt dazu bei, Engpässe zu reduzieren, sodass Speicheroperationen reibungslos ablaufen. Updates erfolgen über Wi-Fi und können einfach bereitgestellt werden, um die Software an die sich ändernden Anforderungen anzupassen.

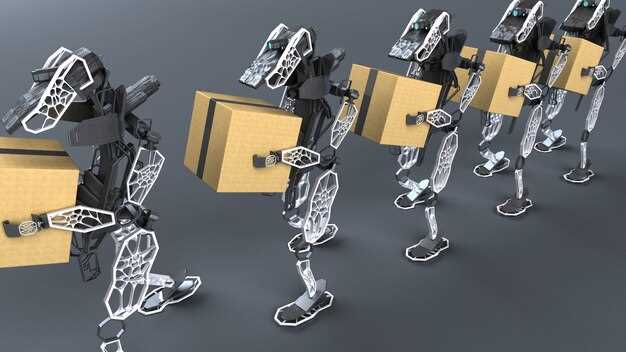

Verstärkte Rückkopplungsschleifen treiben einen Wandel hin zu autonomen Fördermitteln in Lagerbereichen voran. Diese Einheiten bieten Fähigkeiten, die auf Steuerkreise mit geringer Latenzzeit abgestimmt sind, wodurch when Treten Latenzspitzen auf, ist ein sicherer Abbruch möglich. Softwaregesteuerte Lösungen reduzieren die Angst vor Komplexität, indem sie intuitive Dashboards und klare Wartungsrichtlinien bieten. Tausende von Ereignissen pro Stunde können mit Basis-Encodern und einem zuverlässigen Wi-Fi-Backbone verfolgt werden, wodurch sichergestellt wird, dass Updates ohne Ausfallzeiten bereitgestellt werden.

Sorgt dafür, dass Updates planmäßig eintreffen und Ausfallzeiten reduziert werden; die Betriebszeit wird nicht beeinträchtigt. Die modulare Basishardware ermöglicht eine unkomplizierte Bereitstellung in Tausenden von Lagerhallen, wobei drei Kernkomponenten die Ergebnisse vorantreiben: kompakte Hardware, zuverlässiges Wi-Fi und anpassungsfähige Software, die skalierbare Lösungen unterstützt.

Von einem praktischen Standpunkt aus, Innovation sich in beweglichen Plattformen in messbaren Gewinnen niederschlägt: schnellere Nachschubzyklen, reduzierte Wegstrecken und weniger manuelle Eingriffe. Wenn Teams die Beschaffung planen, sollten sie prüfen, ob das System Folgendes bietet: Fähigkeiten um sich an wechselnde Layouts anzupassen, unterstützt die Routine Updates, und integriert sich über Wi-Fi in bestehende Software-Ökosysteme. Diese Richtung bleibt auf Budgets und Zeitpläne ausgerichtet. Mit anderen Worten: Das Risiko kann gemindert werden, indem gezeigt wird, wie Tausende von Encodern und Sensoren die Ausrichtung unter realen Bedingungen aufrechterhalten.

Praktische Einsatzszenarien und messbare Ergebnisse in modernen Lagerhäusern

Empfehlung: Einen 60-tägigen Pilotversuch in stark frequentierten Kommissionierzonen starten, um Durchsatzsteigerungen in Echtzeit nachzuweisen, die Genauigkeit zu messen und die Vorteile zu quantifizieren, bevor er auf weitere Lagerbereiche ausgeweitet wird.

Die Einsatzszenarien umfassen Wareneingangsdocks, Warenausgangsverladung und Nachschubkreisläufe. Im Wareneingang kann eine autonome Einheit die eingehende Fracht scannen, die Datenerfassung beschleunigen und Paletten für die Einlagerung positionieren. In Kommissionierzonen arbeitet ein kleines Team flexibler Verlader mit Echtzeit-Anleitung, um Laufwege zu verkürzen und die Varianz der Auftragsgröße zu verringern. Für Cross-Docking können zwei Einheiten Fracht zwischen ankommenden Lkw und abgehenden Anhängern mit minimalen Wartezeiten befördern.

Erwartete messbare Ergebnisse sind eine Durchsatzsteigerung von 25–40% in Gebieten mit hoher Nachfrage, eine Genauigkeitsverbesserung auf 99% bei der Kommissionierung und eine Reduzierung der Arbeitsstunden um 15–25% in Spitzenzeiten. Die Echtzeit-Transparenz über den Lagerort der Fracht reduziert das Risiko von Fehlplatzierungen und verbessert die pünktliche Zustellung. Die anfängliche Kapitalinvestition amortisiert sich in der Regel innerhalb von 8–14 Wochen, wobei dieser Zeitraum je nach Aufgabenmix und Grundriss variiert. Die Ziele erfüllen die Kapazitäts- und Servicelevel-Anforderungen für saisonale Spitzenzeiten.

Schritte zur Skalierung: Beginnen Sie mit einer einzelnen Schicht oder einem Tagesabschnitt und erweitern Sie diese dann auf Morgen- und Abendfenster, um die wachsende Nachfrage zu decken. Planen Sie mindestens drei wöchentliche Updates für Führungskräfte und Experten, um Risiken zu überwachen, Routinen anzupassen und Vorteile schnell innerhalb von Tagen zu überprüfen. Dieser kontinuierliche Verbesserungspfad hält die Belegschaft engagiert und vermeidet Störungen.

Um den Bedürfnissen gerecht zu werden, sollte ein Lehrplan entwickelt werden, der Theorie mit praktischer Anwendung verbindet. Experten identifizieren bestimmte Trainingsmeilensteine, um den Fortschritt zu verfolgen. Experten betonen ein modulares Programm, das Sicherheit, Wartung und Fehlerdiagnose abdeckt; eine solche Entwicklung hin zu realen Abläufen verbessert das Selbstvertrauen der Bediener und reduziert Widerstände.

Innovation bringt Vorteile: kürzere Durchlaufzeiten, verbesserte Genauigkeit beim Warenumschlag und eine höhere Zuverlässigkeit bei Ankunftszeiten. Die Größe der eingesetzten Einheiten sollte der Standfläche entsprechen; vermeiden Sie übergroße Einheiten, die die Geschwindigkeiten verlangsamen. Beginnen Sie mit einer kleinen Größe und vergrößern Sie dann die Stellfläche, abhängig von Platzbeschränkungen und Betriebstempo.

Wie Ushani, Director of Operations, anmerkt, trägt die laufende Zusammenarbeit mit Experten dazu bei, Pilotprojekte in dauerhafte Verbesserungen zu übersetzen. Führungskräfte müssen Fortschritte unter Verwendung von Hashtags wie #WarehouseAutomation veröffentlichen, um die Sichtbarkeit bei Teams und Kunden aufrechtzuerhalten und in den kommenden Tagen Early Adopters zu gewinnen.

Um Risiken zu minimieren, implementieren Sie modulare Module mit unabhängigen Testpunkten, messen Sie Echtzeitergebnisse und pflegen Sie Ausweichverfahren für manuelle Eingriffe. Stellen Sie Datenschutz- und Cybersicherheitskontrollen von Tag eins an sicher und halten Sie Wartungsverträge in solchen Bedingungen fest, die die Betriebszeit für kritische Aufgaben garantieren.

Wachsende Netzwerke von Lagerhäusern erwarten kontinuierliche Verbesserungen und kosteneffiziente Leistung, unterstützt durch Expertenfeedback, messbare Ergebnisse und klare Terminpläne.

Navigation in engen Gängen: Pfadplanung, SLAM und Kollisionsvermeidung

Empfehlung: High-Fidelity-SLAM mit Lidar- und Radencoder-Fusion einsetzen, um eine robuste Lokalisierung in engen Gängen zu gewährleisten; Lokalisierungsaktualisierungen mit 4 Hz und Neuplanungen mit 5–10 Hz anstreben; anfänglichen Pilotversuch in zwei Lagerzentren durchführen, um die Leistung vor umfangreichen Investitionen zu validieren; gute Zuverlässigkeit sicherstellen, um kostspielige Risiken zu reduzieren.

Pfadplanung in engen Korridoren: bevorzuge stichprobenbasierte Planer (RRT*, PRM), die auf kleine Wenderadien und kinodynamische Grenzen abgestimmt sind; erzwinge einen Mindestabstand von 0,15–0,25 m; löse eine Neuplanung bei einer Abweichung von 0,5 m oder einer Verzögerung von 0,2 s aus; bette einen Sicherheitskorridor ein, der Einheiten von Regalen fernhält.

SLAM-Robustheit: Ermöglichen von Schleifenschlüssen zur Eindämmung der Drift; Unterstützung der gemeinsamen Nutzung von Karten durch mehrere Agenten in gemeinsamen Umgebungen; Erstellung starker Feature-Tabellen, die sich auf industrielle Layouts beziehen, um die Initialisierung zu beschleunigen; Verhinderung von Fehlerakkumulation durch periodische globale Optimierung.

Kollisionsvermeidungsarchitektur: Kombination prädiktiver Modelle mit dynamischer Hindernisverfolgung; Fusion von Lidar, Kameras und Radar zur Erkennung von Fußgängern, Gabelstaplern und Paletten; Anwendung von Risikoschwellenwerten, die vom Betrieb angepasst werden, um Geschwindigkeit und Sicherheit auszugleichen; Aufgabe dieser Schicht ist es, Unfälle zu verhindern und gleichzeitig einen reibungslosen Ablauf zu ermöglichen.

Lokalisierung in GPS-verweigernden Umgebungen basiert auf Landmarken; man muss verstehen, dass Umgebungen in Lagerhallen eine robuste Initialisierung erfordern; ushani sagt, dass kleine Sensoren plus robuste Fusion eine zuverlässige Leistung liefern; die Standardintegration über Speichermanagement, Auftragsabwicklung und Anlagenverfolgung hinweg unterstützt Unternehmen.

Operative Anleitung: Auslegung für das Management von Leistungsbudgets; in kostspieligen Bereitstellungen, Ausstattung mit kompakten, leistungsstarken Einheiten, die für dichte Gänge ausgelegt sind; erfordert eine zuverlässige Ladeinfrastruktur mit genügend Zentren; Investitionen dort zahlen sich schneller aus, wenn Standardschnittstellen eine einfache Integration in den Automatisierungsstack ermöglichen; es ist sinnvoll, die Erfolgsquote der Pfade, die Anzahl der Kollisionen, den Lokalisierungsfehler und die Verweilzeit zu verfolgen.

Warenabwicklung mit Stretch: Automatisierung von Wareneingang, Einlagerung und Kommissionierung

Empfehlung: Implementierung eines dreiphasigen Workflows, unterstützt durch einen einheitlichen Software-Stack und ein gemeinsames Datenmodell, das Wareneingang, Einlagerung und Kommissionierung verbindet. In der Praxis reduziert dies manuelle Kontrollen, erhöht die Geschwindigkeit und unterstützt die agile Anpassung an wechselnde Größen und SKUs. Verfolgen Sie den Fortschritt mit den Hashtags #Durchsatz, #Genauigkeit, #Zuverlässigkeit; führen Sie kurze Umfragezyklen durch, um die Einstellungen zu kalibrieren.

-

Wareneingangsautomatisierung

- Nutzen Sie mastmontierte Scanner und Kameraanordnungen, um Bilder von eingehenden Paketen zu erfassen; übertragen Sie Etiketten und Abmessungen an ein zentralisiertes Modul, um einen sofortigen Abgleich mit Bestellpositionen zu ermöglichen.

- Die Automatisierung würde manuelle Überprüfungen innerhalb des ersten Monats um 40–60 % reduzieren.

- Eingangsgeschwindigkeitsziele: 100–180 Pakete/Stunde pro Dockspur; Anpassung an kleinere und größere Größen durch justierbare Greifkraft und Förderbandgeschwindigkeit.

- Häufige Hindernisse: falsch etikettierte Sendungen, hohe Verpackungen, die Staus verursachen, vorgelagerte Änderungen in den Größenverteilungen; Abhilfe schaffen durch flexible Routing-Logik und Eskalationsregeln.

-

Einlagerungsoptimierung

- Implementierung einer dynamischen Zonenvergabe basierend auf Echtzeit-Lagerbeständen und Größenvariabilität; Artikel werden in Regalen mit unterschiedlichen Höhen und Rollwagen für einfache Bewegung gelagert.

- Räder und mobile Wagen ermöglichen eine flexible Handhabung von Paketen in den Gängen; Mastsensoren erkennen die Regalbelegung, um Kollisionen zu verhindern.

- Aufrechterhaltung der Transparenz des Lagerbestands durch Überwachung der Lagerbestände und Nachschubzyklen; Ziel ist eine Lagergenauigkeit von über 99%.

- Während der Hauptsaison werden die Einlagerungsaufgaben anspruchsvoll; skalieren Sie Ressourcen und Routenplanung, um das Serviceniveau aufrechtzuerhalten.

- Erwartete Reduzierung der Gehstrecke um 20–40 %, da sich die Zonen an die Nachfragemuster anpassen; regelmäßige Feedbackschleifen zur Anpassung der Routenführung.

- Komplexe Feldüberlegungen: Logik anpassen, um gemischte Paletten und unregelmäßige Verpackungsformen zu verarbeiten und gleichzeitig Handhabungsschritte zu minimieren.

-

Kommissionierstrategien

- Übernehmen Sie Wellen- und Batch-Kommissioniermodi, gruppieren Sie Artikel nach gemeinsamem Zielort und Geschwindigkeit; optimieren Sie Routen, um die Reisezeit zu minimieren; passen Sie sich dynamisch an, wenn sich Bestellungen ändern.

- Performance-Steigerung: Pfadlänge um 25–35 % reduziert, Kommissionierungsrate verbessert sich auf 120–180 Zeilen/Stunde pro Kommissionierer, abhängig von der Artikelgröße.

- Pakete mit Artikeln aus verschiedenen Bestellungen profitieren von einem gemeinsamen Bereitstellungsbereich; während der Kommissionierung aufgenommene Bilder unterstützen die Verifizierung bei der Verpackung.

- Spielähnliche Optimierung beinhaltet das kontinuierliche Testen von Routing-Regeln; führen Sie opportunistisch Feldversuche durch, um Gewinne zu validieren.

- Hindernisse, die auftreten würden: widersprüchliche Prioritäten, SKU-Proliferation, Variabilität in der Verpackungsform; zu bewältigen mit modularen Kommissionierzonen und regelbasiertem Routing.

-

Daten, Integration und Ergebnis

- Verknüpfung von Kommissionierungs-, Wareneingangs- und Einlagerungsmodulen über eine zentrale Integrationsschicht; gewährleistet Datenkonsistenz über alle Systeme hinweg und reduziert doppelte Einträge.

- Feldeinsätze gewinnen an Sichtbarkeit durch Sensordaten und Handheld-Scans; gemeinsame Metriken informieren Entscheidungen über Personalplanung und Layoutanpassungen.

- Zu überwachende Kennzahlen: Anzahl der SKUs, wöchentliche eingehende Pakete, Packgenauigkeit und Lieferzeiten; Marktnachfrage prognostizieren und Ressourcen entsprechend anpassen.

- Entwicklungsschwerpunkt auf Flexibilität: Unterstützung für wechselnde Arbeitsabläufe, Dashboards aktualisieren sich nahezu in Echtzeit, Bediener können sich opportunistisch an neue Aufgaben anpassen.

- Komplexe Szenarien erfordern skalierbare Analysen; überwachen Sie Randfälle, um die Zuverlässigkeit unter Feldbedingungen und Marktveränderungen zu verbessern.

- Ergebnis: höherer Durchsatz, niedrigere Fehlerraten, schnellere Durchlaufzeiten; Planung für eine schrittweise Einführung in mehreren Werken, je nach Marktentwicklung.

Systemintegration: Stretch mit WMS/ERP und Daten-Dashboards verbinden

Empfehlung: Bereitstellung einer modularen Middleware-Schicht, die WMS/ERP-Daten in Dashboard-fähige Ereignisse übersetzt und so nahezu in Echtzeit Einblick in Zonen und Abläufe ermöglicht. Eine ereignisgesteuerte Pipeline mit MQTT- oder REST-Endpunkten stellt sicher, dass Tausende von Nachrichten pro Tag ohne Engpässe aufgenommen werden können. Ingenieure sollten Datenverträge festlegen: Artikelnummer (SKU), Verpackung, Standort, Status, Zeitstempel und Spediteur-ID. Dieser Ansatz unterstützt industrielle Umgebungen und bietet hohe Zuverlässigkeit für die E-Commerce-Auftragsabwicklung.

Implementieren Sie Datenverträge und Synchronisationsregeln, die WMS/ERP-Schemata mit Dashboards abstimmen. Eine Master-Datenpipeline verwendet Adapter, um Systeme über LAN und WAN zu verbinden; ein wesentliches Merkmal ist der sprachunabhängige Austausch. Ermöglichen Sie Sprachen wie JSON, XML und Protobuf für den Datenaustausch, um Teams mit unterschiedlichen Sprachen gerecht zu werden. Implementieren Sie rollenbasierte Zugriffssteuerung und Audit-Protokolle, um Sicherheitsanforderungen zu erfüllen.

Phasenweise Einführung: Beginnen Sie innerhalb einer einzelnen Zone, validieren Sie die Datengenauigkeit für 7–10 Tage und erweitern Sie sie dann auf weitere Zonen. Dashboards bieten eine zentrale Übersicht für leitende Bediener und Manager. Ein robuster Monitoring-Stack erkennt kontinuierlich Abweichungen und löst Warnungen aus, sobald Diskrepanzen auftreten. Bauen Sie die Fähigkeit auf, Bediener und Ingenieure in der Interpretation von Dashboards zu schulen; stellen Sie Runbooks und Schulungen bereit. Benötigen Sie klare Rollback-Pläne und definierte Erfolgskriterien für jedes Paket.

Zu den erwarteten Ergebnissen gehören verbesserte Genauigkeit, Geschwindigkeit und Kosteneffizienz, was skalierbare Abläufe mit Tausenden von Aufträgen täglich ermöglicht. In industriellen Umgebungen unterstützt die Transparenz in einer dedizierten Datenzone schnellere Entscheidungszyklen; verfügbare Dashboards heben Ausnahmen und den On-Shelf-Status hervor. Die wichtigsten Stakeholder werden eine leistungsstarke Brücke zu schätzen wissen, die mehrere ERP-Module mit Logistikflüssen integrieren kann; wenn Datenabweichungen auftreten, lösen Warnmeldungen sofortige Maßnahmen aus. Diese Idee hilft Teams, Dashboards schneller zu interpretieren. Diese Idee untermauert einen Best-Practice-Pfad für Ingenieure, die Pakete, Spediteure und Meilensteine vollständig durch eine standardisierte Sprache abbilden können. Mast-Pipelines sorgen für einen kontinuierlichen Datenpuls und zeigen Metriken wie "Tage bis zur Kommissionierung", Durchlaufzeit und "Dock-to-Stock"-Zeit an. Indem man den Bedienern beibringt, Dashboards zu lesen, können sich Teams an spezifische Anforderungen bei E-Commerce-Verpackung und -Abwicklung anpassen. Fünf grösste Vorteile stechen heraus: Reduzierung der Übergaben innerhalb der Ketten, Beschleunigung der Reaktion, Verbesserung der Genauigkeit, Senkung des Risikos, Erweiterung der Kapazität. Die Ausrichtung für zukünftige Upgrades umfasst die Erweiterung der Sprachen (JSON, XML, YAML usw.) und die Erweiterung der unterstützten Anbieter. Zu den zulässigen Konfigurationen gehören rollenbasierter Zugriff, Audit-Trails und Offline-Support. Ein aufregender, skalierbarer Ansatz befähigt Tausende von Benutzern an verschiedenen Standorten und bietet praktischen Nutzen heute und ein zukunftsfähiges Framework.

Wartung und Aufladen: Planung, Batteriezustand und Fehlerdiagnose

Plane täglich Batteriezustandsprüfungen bei Schichtübergängen ein, um Ausfallzeiten zu minimieren.

Die automatisierte Überwachung durch Flottensoftware verfolgt SOC, SOH, Zyklenzahlen und Temperatur für jede Einheit; dieser allgemeine Ansatz liefert Frühwarnungen.

Definiere Alarmschwellen: SOC niedrig bei 20 %, hoch bei 95 %; SOH unter 75 % veranlasst Austauschplanung.

Ladestrategie: Bevorzuge verteilte Stationen mit aktiver Kühlung; vermeide 100%-Ladung, außer vor langen Transportetappen.

Ausgewogene Zeitpläne verhindern Tiefentladung und erhalten die Kapazität, eine Praxis, die Energiereserven flexibler macht und die Flexibilität bei der Planung erhöht.

Allgemeine Regel: Halten Sie tägliche Ladezeitfenster innerhalb von 20-80%; erweitern Sie sie in Spitzenzeiten auf 10-90%.

Während Spitzenzeiten minimiert das gestaffelte Laden die Wärmeentwicklung.

Temperaturziele: Modultemperaturen während des Ladevorgangs zwischen 5 °C und 35 °C und für die Lagerung zwischen 15 °C und 25 °C halten.

Ladeströme von 0,5C bis 1C unterstützen schnelles Aufladen, wenn die Kühlung dies zulässt; andernfalls sind 0,25C sicherer.

Fortschritte bei BMS und Software ermöglichen ein stufenweises Laden, wodurch Wärmeentwicklung und Fehlerspannen reduziert werden.

Fehlerdiagnose: Laufimpedanz-Trends, Überwachung der Spannungsdifferentiale zwischen den Zellen und Test der Ausgleichsaktivität über das BMS; ungewöhnliche Spitzen signalisieren ein Ausfallrisiko.

Sicherer Nachrichtenübermittlungspfad: Black-Channel-Kommunikation schützt Wartungsdaten und -befehle; stellt sicher, dass nicht-kritische Verbindungen während Fehlermodi abgeschaltet werden.

Operatives Material: Bereitstellung mehrsprachiger Dashboards; Einbeziehung von Videos und Bildern, die Verfahren für Arbeiter zeigen; Wissensdatenbank deckt den Umgang mit Versandpaketen ab; dieser Ansatz bietet etwas Umsetzbares für Teams an vorderster Front.

Der Wert ergibt sich aus jahrzehntelangen Felddaten; vorausschauende Wartung führt zu geringeren Ausfallzeiten und verlängert die Batterielebensdauer.

Basierend auf Praxiserfahrung können Teams Zeitpläne für autonome Einheiten anpassen; diese Ausrichtung unterstützt eine flexible Belegschaft und hilft Mitarbeitern, ein hohes Serviceniveau aufrechtzuerhalten.

Es existieren sehr handlungsrelevante Indikatoren: verbleibende Nutzungsdauer, Impedanzdrift, Temperaturabweichung und Zellbalance-Status; nutzen Sie diese, um Ersatzmaßnahmen zu planen.

Dieser Ansatz wird die Zuverlässigkeit auf den Schifffahrtswegen erhöhen, wobei Pakete pünktlich ankommen; Videos und Bilder verstärken bewährte Verfahren für verschiedene Sprachen und Teams.

KI-Adoptionssignale für Logistikteams: Interpretation von MHI-Trends und Budgetprioritäten

Beginnen Sie mit drei Modex-ähnlichen Demos, die Module für Güterumschlag, Fallbearbeitung und Dock-Betrieb testen; messen Sie nach jeder Demo die Verbesserungen in Zykluszeit und Genauigkeit, um die Auswirkungen auf das Endergebnis zu bestimmen.

Interpretiere drei Schlüsselsignale aus den MHI-Trends: steigende Nachfrage nach Flottenübersicht, sinkende Betriebsgewinnmargen und schnellere Adoptionszyklen in den gesamten Lagerhausnetzwerken; diese Signale werden die Budgetierung leiten und potenzielle Verbesserungen freisetzen.

Bei der Budgetierung sollten die Mittel in drei Bereiche aufgeteilt werden, die oft API-fähige Softwaremodule, Edge-Verarbeitung am Einsatzort und Change-Management-Schulungen für die ausführenden Ingenieure umfassen.

der in Ohio ansässige John, ein leitender Ingenieur, merkt an, dass das Team während eines dreiwöchigen Pilotprojekts die Dock-to-Stock-Zeiten verkürzen und den Durchsatz beim Fallhandling steigern konnte, und dass die Lösungen den laufenden Betrieb nicht beeinträchtigen.

Besorgte Teams können das Vertrauen stärken, indem sie den Umfang mit phasenweisen Lieferergebnissen begrenzen und sich in bestehende Systeme integrieren; deshalb ist ein phasenweiser, modularer Ansatz wichtig, der die Herausforderung der Legacy-Integration und die Notwendigkeit der Integration verschiedener Datenfeeds angeht, um ein hohes Maß an Stabilität aufrechtzuerhalten, was nicht nach einem einzigen Durchlauf erreicht wird.

Bei der Planung auf Signale zu achten, die auf potenzielle Verbesserungen des Warenflusses mit Zeitersparnissen über mehrere Lager und Flotten hinweg hindeuten, entspricht den modernen Anforderungen.

Fazit: Drei Signale leiten das Budget, drei Module bieten den schnellsten Weg, und drei Schritte sichern operative Gewinne für Ihre Flotte und Lagerhallen und ermöglichen einen modernen Ansatz. Vorausschauend funktioniert das gleiche Muster über mehrere Lager hinweg, um die heutigen Bedürfnisse zu erfüllen.

Stretch von Boston Dynamics – Mobile Roboter an der Spitze der Intralogistik-Technologie">

Stretch von Boston Dynamics – Mobile Roboter an der Spitze der Intralogistik-Technologie">