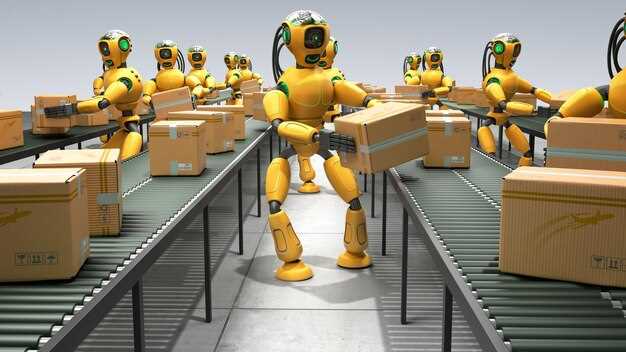

Install one AI-powered sorting robot in the saltillo-ramos hub now and scale to two more facilities within six months. Track daily throughput, impact on time-to-dispatch, and accuracy, aiming to cut handling time by 20% in peak hours. This offering delivers a new goût for speed and reliability across the network.

Το τεχνολογία behind the unit is positioned to plug into existing conveyors and αποστολή queues. It reads the destination and package face, scans barcodes, and sorts to the correct point with minimal handling. In real-world operations it performs under high glare, dust, and mislabeled goods, maintaining steady throughput.

In the saltillo-ramos hub, the unit handles up to 7,000 parcels per hour at peak, routing about 40% of daily volume directly to the outbound line. Its computer-vision system reads the label face and the package, reducing human checks and cutting time to dispatch by around 25% with an error rate near 0.04% in real-world tests. The result strengthens the destination accuracy at the point of dispatch and shopping flow.

To scale this success, DHL recommends integrating with updated caja stations and aligning shopping order flows to minimize handoffs along the supply chains. Map each parcel’s journey from intake to destination, and track KPIs: on-time αποστολή, damaged items, and overall yield, then adjust staffing and maintenance accordingly. This developed approach gives the press a clear narrative about game efficiency gains and resilience across networks.

AI-Driven Baggage Handling Upgrades: DHL’s AI Sorting Robot and Fives HBS Renovation at Genoa Cristoforo Colombo International Airport

Deploy the AI sorting robot at Genoa Cristoforo Colombo International Airport to accelerate baggage handling and raise the express standard for regional operations. The Fives HBS renovation, undergoing upgrades, equipped the facility with robotic sorting cells and a modular conveyor network. These cells are positioned within the warehouse, optimized for quick pick and release, and they process batches grouped by flight. Time-to-sort improvements were visible during events, and the setup supports a smooth, repeatable flow across peak periods.

Chosen technology stacks AI inference, computer vision, and robotic actuators provide a clear path for optimization across the express network. These upgrades, within Genoa, process five batches of luggage per wave, with grouped items routed by destination to shorten handling time. These upgrades provide confidence to staff and reduce misloads during regional peaks. Operators participated in the tests and training sessions to validate the workflow.

Paris corridor integration demonstrates the model’s scalability and mirrors standard handling requirements used by DHL for millions of shipments annually. Time savings follow a repeatable pattern, with each wave of bags positioned to flow toward the most efficient checkpoint. The system provides real-time visibility to them and to warehouse managers, enhancing coordination across teams.

Industry observers showed a clear trajectory of performance gains as the Genoa upgrade demonstrates confidence in the technology and a scalable path for regional deployment. The initiative accelerates the optimization of baggage handling within express networks, delivering measurable efficiency gains, lower dwell times, and reduced costs. It provides a framework to adapt to evolving requirements and events, while routes to paris illustrate cross-border interoperability and the potential to handle millions more bags in the future. This approach will provide a blueprint for future upgrades across the industry.

Practical overview of the DHL Express AI-powered sorter deployment and the Fives HBS modernization at Genoa: implementation steps, risks, and expected outcomes

Begin with a phased pilot in Genoa to validate integration before full-scale deployment. This approach keeps dhls operations positive, enables collaboration across the organization, and provides a clear presentation of early results to the board.

The following practical overview focuses on concrete steps, identifiable risks, and realistic outcomes tied to the Fives HBS modernization and the AI-powered sorter. It highlights next-generation engineering work, employee engagement, and a structured program cadence that supports optimized pick and sortation across batches, stores, and carrefours in the network.

-

Define program scope and success metrics. Align the board, officials, and the start-up partners on key targets: sortation accuracy, throughput times, and down-time limits. Establish a baseline from current piece-level handling and map how the AI sorter will optimize each pick for large batches while preserving product integrity across automotive, healthcare, and general merchandise flows.

-

Design the integration architecture. Create a tight interface between the new HBS modules and DHLs legacy systems, WMS, and ERP. Plan data pipelines for continuous learning, ensure data quality, and specify governance for model updates. Document how the team will follow a standardized engineering framework to scale to the largest hubs, starting with Genoa.

-

Hardware and software modernization. Deploy Fives HBS components alongside the AI-powered sorter, updating conveyors, safety sensors, and monitoring dashboards. Treat the installation as a piece of a broader digitalization program, with clear interfaces to sortation controls and an optimized maintenance plan that reduces downtime.

-

Pilot staging and November milestones. Implement a controlled pilot in Genoa, focusing on core flows from carrefours to stores and to regional hubs. Use batches of heterogeneous products, including automotive components and healthcare items, to test robustness against demand spikes and cross-docking patterns.

-

Change management and training. Launch a targeted training program for operations staff, engineers, and supervisors. Emphasize safety, operational best practices, and how the AI recommendations translate to daily routines. A dedicated collaboration channel with stores fosters frontline feedback and rapid adjustments to the system.

-

Phased rollout plan. After the Genoa pilot, extend the optimized sorter to other facilities in the world, prioritizing the largest centers with high volumes. Use a staged approach that allows teams to pick up lessons learned and tune the system in real time.

-

Performance monitoring and governance. Establish a formal cadence for reviews with the board and officials. Present performance dashboards that show positive trends in accuracy, times, and throughput, plus lessons learned from operating in healthcare and automotive pipelines. Maintain a continuous improvement loop that feeds back into the program schedule.

-

Sustainability and risk controls. Integrate safety checks, cybersecurity measures, and data privacy controls. Define failure modes, fallback procedures, and clear ownership to ensure operations remain robust even when external demands shift or component supply tightens.

Risks to monitor and mitigate:

- Integration complexity with legacy WMS/ERP systems and potential data gaps that affect AI training.

- Downtime during cutover or hardware refreshes, especially at the largest Genoa facility and carrefours network.

- Data quality and labeling issues that could hinder model accuracy and operational optimization.

- Change fatigue among employees; ensure ongoing collaboration and visible management support.

- Supply chain constraints for Fives HBS components and AI hardware; establish contingency plans with officials and the board.

- Cybersecurity and privacy risks tied to real-time data and edge AI workloads.

- Scalability challenges when expanding to diverse product types and mixed logistics demands.

Expected outcomes and benefits across the program:

- Throughput improvements of 15–25% in the Genoa pilot, with potential lift to 20–30% as the system scales to the largest hubs and carrefours.

- Sortation accuracy gains of 30–50% for batches with mixed items, reducing mis-picks and returns in both automotive and healthcare lines.

- Labor productivity gains as operators focus on complex tasks while the AI-powered sorter handles repetitive piece-level decisions, delivering optimized piece-handling times.

- Better alignment with demand signals and store-level replenishment, supporting more precise pickups and faster restocking cycles.

- Operational resilience through standardized processes, richer data for digitalization efforts, and a repeatable blueprint for next-generation upgrades.

- Stronger collaboration between dhls teams, Fives engineers, and the start-up ecosystem, enabling rapid presentation of results to the board and faster decision cycles.

- Clear evidence of improvements in diverse domains (automotive, healthcare, consumer goods), reinforcing the program’s value to executives and officials alike.

The Genoa deployment demonstrates how a coordinated mix of engineering excellence, digitalization, and collaboration can optimize sortation, improve employee safety, and meet rising demands across worlds of logistics, from stores to cross-docks and beyond. The initiative follows a disciplined program cadence, with November milestones acting as concrete checkpoints for progress, risk reviews, and stakeholder show-and-tell sessions that keep the board informed and engaged.

How the AI sorting robot integrates with DHL’s existing baggage handling system

Recommendation: Implement a phased interoperability plan to connect the AI sorting robot to DHL’s baggage handling control system using standardized APIs, ensuring ongoing data exchange and operational continuity.

Connect the robot to the main control hub via a middleware layer that delivers interoperability between the AI sorter and the baggage handling system. The setup translates conveyor signals, bag-tag data, and destination codes into a consistent event stream, allowing sorting with correct destination handling in real time and feeding outcomes back for ongoing learning. This arrangement supports both automated decision making and having human overrides at the branch level when needed.

The goal is to align sorting actions with existing BHS lanes, maintaining an accurate list of bags and batches. Having a robust error-handling routine reduces mis-sorts and speeds up decision points. Because the system will handle large-scale volumes, it must manage December peak loads while maintaining consistent success rates and high utilization, producing stable performance across both inbound and outbound shipment flows and across multiple shipping routes.

| Στοιχείο | Function | Data Interface | Όφελος |

|---|---|---|---|

| AI sorting robot | Sort bags by destination at input points | API events, bag-tag data, sensor streams | Improved accuracy and speed, with traceable decision points |

| Baggage handling system (BHS) | Conveyor routing and scan checks | Event stream, MES messages | Seamless interoperability with the sorter and reduced misrouting |

| Middleware layer | Translate signals, normalize data | JSON payloads, MQTT topics | Low-latency, reliable data exchange |

| arcese (partner network) | Inbound/outbound shipment coordination | Shipment registry, destination lists | Faster cross-border handling and coordinated pickup/drop-off |

To drive ongoing utilization, DHL should enforce a lightweight governance list of data standards, event names, and command sets, enabling a smooth rollout across branches. Given the December surge, the design must support some flexibility in routing decisions while preserving overall accuracy and traceability for audits and customer claims. The approach also sets the stage for further expansion into automated handling of other cargo classes, producing measurable efficiency gains without sacrificing security or compliance.

Key performance indicators and baseline vs. post-deploy metrics

Recommendation: Build a KPI cockpit for baseline vs. post-deploy metrics with weekly updates starting in june, tying results to optimization, capacity, and staff redeployment. Set targets of 20-25% cycle-time gains, 99.8%+ sorting accuracy, and improved utilization to reach market-leading levels within 12 weeks. Ensure the plan supports innovation across stores, handling, and last-mile operations, while maintaining cyber controls.

Baseline metrics (coventry hub, manufacturing) Before deployment, Coventry hub data showed: average cycle time per parcel 62-68 seconds; sorting accuracy 98.3%; manual handling accounted for 6.5 hours of labor per shift; peak throughput 900 items/hour; asset utilization around 65%. These figures meet a workable baseline for planning and capacity allocation across stores and other nodes in the network.

Post-deploy metrics After deployment, the AI-powered sorting robot improved performance: cycle time 42-46 seconds; improvement 28-34%; sorting accuracy 99.7-99.9%; manual handling hours reduced by 40-50%; throughput 1100-1250 items/hour; overall utilization 85-90% during peak; capacity now meets demand spikes across stores, handling operations, and last-mile vehicles with fewer delays. The gains seem consistent with forecasts, and cyber controls prevented incidents while enabling precise capture of operational data for audit and optimization. The changes meet them where teams operate, delivering market-leading results.

Targets by june Έως τον Ιούνιο, κατοχυρώστε τα κέρδη με ένα επίσημο σχέδιο: βελτίωση χρόνου κύκλου 30-35%, ακρίβεια άνω του 99,8%, ώρες χειρωνακτικού χειρισμού μειωμένες κατά 45%, αξιοποίηση αυτοματισμού 88-92%, αύξηση χωρητικότητας 20-25%. Χρησιμοποιήστε την εκπαίδευση του προσωπικού για να μετατοπίσετε τις συνήθεις εργασίες προς την εργασία προστιθέμενης αξίας, ενώ παράλληλα καταγράψτε δεδομένα για περαιτέρω βελτιστοποίηση. Τεκμηριώστε τα διδάγματα για να τα επεκτείνετε σε άλλους στο δίκτυο και σε βιομηχανίες εκτός της εφοδιαστικής. Μεταφράστε τις ιδέες στις παγκόσμιες αγορές και προετοιμαστείτε για την υιοθέτηση εξοπλισμού με κινητήρα υδρογόνου σε μελλοντικούς στόλους.

Ενέργειες για τη διατήρηση της δυναμικής Καθιερώστε έναν ρυθμό εβδομαδιαίων ανασκοπήσεων, εξομαλύνετε τη συλλογή δεδομένων σε όλα τα καταστήματα και τις εγκαταστάσεις παραγωγής του Κόβεντρι και δημιουργήστε ένα εγχειρίδιο για την επέκταση της προσέγγισης σε άλλες εγκαταστάσεις. Η προσέγγιση στοχεύει στην επίτευξη στόχων δυναμικότητας και αξιοποίησης, διατηρώντας παράλληλα την κυβερνοϋγιεινή. Παράλληλα, χρησιμοποιήστε πιλοτικά εξοπλισμό διακίνησης υλικών με κινητήρα υδρογόνου για τη μείωση των εκπομπών και διερευνήστε την ευρύτερη βελτιστοποίηση σε ολόκληρη την αλυσίδα εφοδιασμού. Το αποτέλεσμα θα πρέπει να είναι ένα επαναλαμβανόμενο μοντέλο που ενισχύει τις δεξιότητες του προσωπικού και αποφέρει οφέλη για τους πελάτες και τους συνεργάτες.

Ετοιμότητα λειτουργίας: εκπαίδευση προσωπικού, συντήρηση και διαδικασίες χειρισμού σφαλμάτων

Εφαρμογή ενός sprint εκπαίδευσης χειριστών διάρκειας δύο εβδομάδων που θα καλύπτει την ασφάλεια, τη λογική διαλογής και τις βασικές αρχές αντιμετώπισης σφαλμάτων, ακολουθούμενη από μια τριήμερη πρακτική δοκιμασία στην κεντρική γραμμή ταχείας κυκλοφορίας.

Δημοσιεύστε ένα εγχειρίδιο αντιμετώπισης σφαλμάτων που ακολουθεί μια τριών επιπέδων κλιμάκωση: ο χειριστής ενεργοποιεί ένα σφάλμα, ο επιτόπου συλλέκτης ελέγχει και, στη συνέχεια, ένας απομακρυσμένος ειδικός από την κεντρική ομάδα.

Προγραμματίστε συντήρηση κάθε 14 ημέρες για κινητήρες, αισθητήρες και ιμάντες· διαθέστε πόρους και καθορίστε προληπτικούς ελέγχους.

Δημιουργήστε έναν κεντρικό πίνακα ελέγχου που να εμφανίζει τον MTTR, τον χρόνο λειτουργίας και το ποσοστό ολοκλήρωσης. Η λίστα ενημερώνεται σε πραγματικό χρόνο για να καθοδηγεί τις ανάγκες κατάρτισης και ανταλλακτικών.

Αποθηκεύστε ένα πλήρες κιτ ανταλλακτικών στο Σαλτίγιο-Ράμος και σε κοντινούς κόμβους. βεβαιωθείτε ότι η θέση και η πρόσβαση είναι χαρτογραφημένες και επισημασμένες.

Συντονιστείτε με τις Arcese και Schenker για τη διεξαγωγή κοινών ασκήσεων διαχείρισης σφαλμάτων και την από κοινού χρήση μιας κοινής βάσης γνώσεων.

Για τους εμπόρους του ηλεκτρονικού εμπορίου, παρέχετε θετικές ενημερώσεις και σαφή χρονοδιαγράμματα· αυτή η ρύθμιση μειώνει την πίεση στους ανθρώπους και διατηρεί τις γραμμές ροής.

Το σχέδιο θα μπορούσε να υποστηριχθεί για χρόνια μέσω της εξέτασης συνόλων δεδομένων απόδοσης από το κεντρικό δίκτυο ταχείας μεταφοράς και των παραδοτέων βελτιώσεων.

Δημοσιεύστε ένα τριμηνιαίο άρθρο στο περιοδικό που θα περιγράφει τη λύση που εφαρμόστηκε, τις αλλαγές στις διαδικασίες και τα διδάγματα που αντλήθηκαν.

Πεδίο ανακαίνισης Fives HBS: νέος εξοπλισμός, λογισμικό και φάσεις δοκιμών

Recommendation: Ξεκινήστε με μια τριφασική ανακαίνιση τον Νοέμβριο που εξασφαλίζει νέο εξοπλισμό, λογισμικό και δοκιμές, διατηρώντας παράλληλα σταθερές τις αποθηκευτικές λειτουργίες και αυξάνοντας την χωρητικότητα.

Φάση 1 – Εγκατάσταση εξοπλισμού: υλοποίηση 4 αυτοματοποιημένων σταθμών διαλογής και 2 μεταφορικών ταινιών υψηλής ταχύτητας στο βόρειο τμήμα. Κάθε σταθμός χρησιμοποιεί αρθρωτά εξαρτήματα σχεδιασμένα για δέματα και παραγγελίες αγορών, επιτρέποντας τη δυναμική δρομολόγηση. Ένα ειδικό παράθυρο εργαστηρίου θα φιλοξενήσει την έναρξη λειτουργίας κατά τις ώρες εκτός αιχμής, για να ελαχιστοποιηθεί η διακοπή της ροής αποθήκευσης και να διατηρηθεί η παραγωγικότητα.

Φάση 2 – Ενοποίηση λογισμικού: ανάπτυξη μονάδων WMS και TMS συνδεδεμένων με δρομολόγηση βάσει AI, με ένα κοινό επίπεδο παρουσίασης για τους χειριστές. Ευθυγράμμιση του νέου λογισμικού με πόρους σε τοποθεσίες apac και βόρειες, με επέκταση του σχεδιασμού χωρητικότητας και της ορατότητας γραμμής. Η διάσταση του μοντέλου δεδομένων αντικατοπτρίζει τις συνεχιζόμενες μακροχρόνιες πρωτοβουλίες για την τυποποίηση των αναλύσεων και της αναφοράς σε όλο το αποτύπωμα και στη συνέχεια εμφανίζεται στην παρουσίαση στους επικεφαλής των τοποθεσιών.

Φάση 3 – Δοκιμές και επικύρωση: διεξαγωγή FAT, SAT και δοκιμών απόδοσης σε διάφορα σενάρια φόρτωσης, συμπεριλαμβανομένων των ημερών αιχμής δεμάτων και των αυξήσεων στις αγορές. Οι πρώτοι κύκλοι επικύρωσης εκτείνονται σε 2 εβδομάδες μετά την εγκατάσταση, ακολουθούμενοι από ένα πιλοτικό πρόγραμμα 4 εβδομάδων σε μία τοποθεσία και στη συνέχεια μια σταδιακή ανάπτυξη σε άλλες εγκαταστάσεις που θα επεκταθεί τον Νοέμβριο και μετά. Το σχέδιο δοκιμών χρησιμοποιεί ένα καθορισμένο σύνολο σταθμών και εξαρτημάτων για να επαληθεύσει την αξιοπιστία και να διατηρήσει το αποτύπωμα της λειτουργίας.

Πόροι και συντονισμός: ανάθεση εξειδικευμένου προσωπικού έργου, ένα διαλειτουργικό εργαστήριο και μια σαφής αλυσίδα ευθύνης. Το σχέδιο δίνει προτεραιότητα σε ένα δυναμικό χρονοδιάγραμμα που σέβεται τις υπάρχουσες αποθηκευτικές λειτουργίες, ενώ παράλληλα αυξάνει τη συνολική χωρητικότητα από τον νέο εξοπλισμό και το λογισμικό. Η πρωτοβουλία υποστηρίζει επίσης τις συνεχιζόμενες μακροχρόνιες σχέσεις και πρωτοβουλίες με τους προμηθευτές, με τακτικές παρουσιάσεις στην περιφερειακή ηγεσία και τα ενδιαφερόμενα μέρη, συμπεριλαμβανομένων των τοποθεσιών apac, βόρειων και άλλων τοποθεσιών. Το αποτύπωμα και η ροή των δεμάτων θα μετρηθούν σε σχέση με ένα τυπικό σύνολο KPIs· το πακέτο παρουσίασης θα περιλαμβάνει ένα источник ετικέτα για να υποδεικνύεται η πηγή των δεδομένων.

Επιπτώσεις στη ροή παραδοτέων αποσκευών και στον συντονισμό ελέγχου του Διεθνούς Αερολιμένα Γένοβας «Cristoforo Colombo»

Ξεκινήστε τον Νοέμβριο ένα πιλοτικό πρόγραμμα μιας πλατφόρμας διαλογής παραδοτέων αποσκευών με τη βοήθεια της Τεχνητής Νοημοσύνης για τον συντονισμό του ελέγχου με τη διαχείριση των αποσκευών, παρουσιάζοντας ένα συγκεκριμένο σχέδιο για τη βελτίωση της ακρίβειας των εργασιών και των χρόνων διεκπεραίωσης. Αυτή η συνεργασία φέρνει σε επαφή τις επιχειρήσεις της Γένοβας, τους μεταφορείς, την ασφάλεια και τους μηχανικούς πληροφορικής για να επανασχεδιάσουν τις διαδικασίες και να αξιοποιήσουν τη δρομολόγηση ομαδοποιημένων αποσκευών που ευθυγραμμίζεται με τα δεδομένα πτήσεων σε πραγματικό χρόνο και τους ελέγχους κινδύνου. Η προσέγγιση βασίζεται στην εμπειρία της Σιγκαπούρης με τους κεντρικούς ελέγχους διαλογής για τη διαμόρφωση ενός κλιμακούμενου, νέου σχεδιασμού που βελτιστοποιεί τη χρήση των μεταφορικών ταινιών, των χώρων συγκράτησης και των αποθηκών.

Ο σχεδιασμός χρησιμοποιεί τεχνητή νοημοσύνη για να προβλέψει τη ροή των αποσκευών, αναγνωρίζει τις εξαιρέσεις και συντονίζεται με τις ομάδες ελέγχου για να διατηρήσει ομαλές αλυσίδες επιμέλειας, γεγονός που μειώνει τις καθυστερήσεις. Το σχέδιο ανακαίνισης ενημερώνει τις λωρίδες ελέγχου και συγκεντρώνει την εποπτεία σε μια ενιαία πλατφόρμα, επεκτείνοντας την αξία της υπάρχουσας υποδομής και επιτρέποντας την καλύτερη συνεργασία μεταξύ των ομάδων. Αυτή η πλατφόρμα υποστηρίζει τη μετακίνηση εμπορευμάτων και τη μεταφορά αποσκευών με τις ίδιες διαδικασίες, μειώνοντας τις λανθασμένες διαδρομές και βελτιώνοντας την ορατότητα σε όλη την αλυσίδα.

Οι πρώτοι πιλότοι σε παρόμοια αεροδρόμια δείχνουν βελτιώσεις 12-15 τοις εκατό στη ροή παραδοτέων αποσκευών και 8-10 τοις εκατό στην παραγωγικότητα ελέγχου. Η Γένοβα επεκτείνει τη λύση σε καταστήματα και φορτία, με μια σταδιακή ανάπτυξη μονάδων και ενημερώσεων βελτιστοποίησης. Η συνεργασία συντονίζει προμηθευτές, ομάδες αεροδρομίου και μηχανικούς για την εκτέλεση του σχεδίου, και νέες μετρήσεις θα παρακολουθούν τις ποσοστιαίες βελτιώσεις στην ακρίβεια και την παραγωγικότητα. Η ανακαίνιση θα ολοκληρωθεί σε φάσεις και η πλατφόρμα έχει σχεδιαστεί για να κλιμακώνεται καθώς οι λειτουργίες επεκτείνονται, παρέχοντας αξία μέσω καλύτερου συντονισμού, συνεργασίας και νέων προοπτικών σχετικά με τη διαχείριση αποσκευών.

DHL Express Deploys AI-Powered Sorting Robot to Boost Efficiency and Accuracy">

DHL Express Deploys AI-Powered Sorting Robot to Boost Efficiency and Accuracy">