Adopte materiales de alto rendimiento y un conjunto de herramientas especializado para reducir los plazos de entrega y mejorar la fiabilidad de las piezas aeroespaciales críticas.

Este cambio en la fabricación aeroespacial coloca a los equipos de ingeniería en el centro del diseño, las pruebas y la producción, vinculando gemelos digitales, la creación rápida de prototipos y la retroalimentación temprana de los clientes para reducir el riesgo y acelerar la cualificación, porque acorta los bucles de validación y, por lo tanto, acelera la preparación en el campo. Este enfoque generalmente saca a la luz los defectos antes, lo que facilita la búsqueda de problemas.

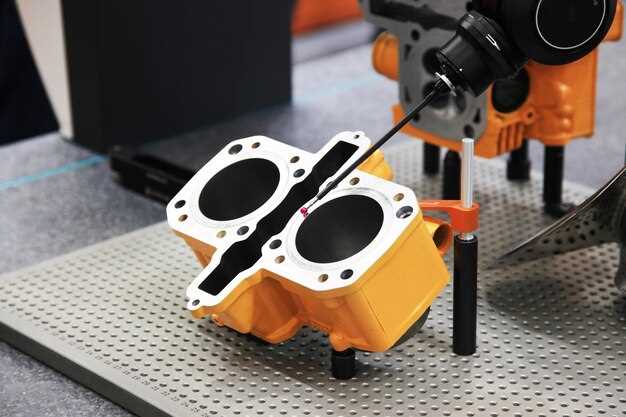

Datos de la industria muestran que la FA de metal puede reducir el peso en un 20-30% en componentes de turbina selectos y acortar los plazos de entrega en un 30-50% cuando una sola pieza reemplaza múltiples ensamblajes. Las pruebas de campo encontraron un rendimiento constante en todos los ciclos de trabajo. Históricamente, varios ensamblajes se fabricaban a partir de componentes separados. Para piezas definidas por el cliente, las aleaciones de Ti y las superaleaciones a base de níquel ofrecen durabilidad en zonas de alta temperatura, mientras que la FA permite geometrías complejas en compuestos aplicaciones y canales de refrigeración internos. Este enfoque se basa en portafolios de materiales avanzados y aún se requiere el post-procesamiento para cumplir con el acabado superficial y las tolerancias.

Para obtener beneficios, forme un equipo interfuncional que incluya ingenieros de diseño, científicos de materiales y planificadores de la cadena de suministro. Establezca un marco conciso de diseño para la fabricación aditiva y un herramienta selección que tenga en cuenta el acabado superficial y las necesidades de tolerancia. Mantenga un customerun bucle de retroalimentación impulsado por el cliente para verificar el ajuste, la forma y la función antes de aumentar la producción. Este enfoque fomenta la innovación a la vez que encuentra caminos eficientes desde el concepto hasta las piezas validadas.

La fabricación con AM sigue siendo un desafío, especialmente para las piezas que soportan altas vibraciones, ciclos térmicos, tolerancias ajustadas y condiciones de carga difíciles. La capacidad de adaptar las estructuras reticulares y los canales de refrigeración internos permite obtener mejoras en el rendimiento, manteniendo al mismo tiempo un inventario reducido. Este enfoque disminuye la dependencia de las fijaciones, lo que se traduce en un menor gasto de capital en herramientas y permite un cambio a la fabricación bajo plano para misiones urgentes.

Finalmente, equipe a los equipos con planes de prueba basados en datos y un programa piloto que compare las piezas de fabricación aditiva con los componentes tradicionales en ciclos de trabajo reales, garantizando la trazabilidad, la repetibilidad y la confianza del cliente.

Diseño para la Fabricación Aditiva en Piezas de Aeronaves: Guías Prácticas CAD a Entrega

Comenzar con una puerta de fabricabilidad en el flujo de trabajo CAD: ejecutar comprobaciones DfAM, verificar el grosor de las paredes, el tamaño de las características y las opciones de optimización de celosías o topología, y confirmar que las propiedades del material se alinean con el proceso de AM elegido; esta puerta, cuando se cumple, acelera la entrega y reduce la costosa reelaboración posterior.

Definir qué medir: qué cargas, qué frecuencias y qué temperaturas de funcionamiento, y asegurarse de que el modelo incluya las condiciones de contorno de la integración de la estructura del avión; también, documentar los márgenes de diseño específicos y las configuraciones certificadas en el paquete CAD para facilitar la trazabilidad y las aprobaciones dentro del hilo digital.

A partir de ahí, diseñe teniendo en cuenta la fabricabilidad y el post-procesamiento: planifique la eliminación de soportes, el tratamiento térmico, el acabado de la superficie y los pasos de inspección; los volúmenes impresos pueden modificar las tolerancias, así que especifique las tolerancias aceptables y los puntos de prueba, y establezca criterios de aceptación claros antes de que comience la actividad.

Involucre a los proveedores desde el principio: identifique a los socios que puedan cumplir con el cronograma; comparta un paquete de datos consistente y una hoja de datos estándar en el flujo de trabajo CAD a entrega; de acuerdo con la práctica de la industria, especifique el grado del material, la ventana de proceso, los requisitos de prueba y las necesidades de empaquetado; esto reduce el intercambio de información y mejora la eficiencia.

Planificar las pruebas como un hito incorporado: evaluación no destructiva, pruebas mecánicas de cupones y ventanas de proceso validadas; para piezas críticas de aeronaves, la verificación incluye pruebas de fatiga y fractura, con resultados que se retroalimentan al equipo de diseño dentro del modelo digital para ajustar las tolerancias y reafirmar los márgenes de seguridad.

Dentro del resumen de diseño, enfatice un enfoque primordialmente digital: mantenga los datos de la cámara, los parámetros de construcción y los resultados de inspección vinculados a cada número de pieza; esta alineación que se encuentra en los equipos de diseño, fabricación y mantenimiento permite una rápida reelaboración sin interrumpir la cadena de suministro.

Hitos de CAD a Entrega

La siguiente guía basada en tablas asigna etapas a verificaciones, resultados y propiedad para mantener los volúmenes manejables y evitar retrasos que se propagan a los inventarios y las piezas enviadas.

| Stage | Comprobaciones clave | Output | Owner |

|---|---|---|---|

| Revisión de Diseño y DFAM | Factibilidad geométrica, tamaño mínimo de característica, grosor de pared, orientación, estrategia de soporte | Informe de viabilidad de FA con tolerancias y restricciones de materiales | Ingeniero de Diseño |

| Preparación para la construcción | Grado del material, selección del proceso (p. ej., DMLS, SLS, FDM), orientación, generación de soportes | Archivo de compilación, plan de compilación, ventana de proceso | Ingeniero de Fabricación |

| Post-Procesamiento e Inspección | Tratamiento térmico, acabado superficial, desbarbado, plan de END. | Especificación de post-procesamiento, plan de control de calidad | Operations |

| Pruebas y certificación | Pruebas mecánicas, END, FAT/ejecuciones de cualificación | Informe de prueba, documentación de certificación | Calidad y certificación |

| Entrega e Inventario | Embalaje, etiquetado, trazabilidad, preparación del inventario | Paquete listo para envío; BOM actualizado en inventarios | Cadena de suministro |

Consideraciones sobre el costo, el inventario y la certificación

Los costos se desplazan de las herramientas al material, el proceso, el postprocesamiento y la calificación; sin embargo, los volúmenes y la consolidación de piezas pueden reducir significativamente los costos por unidad y los inventarios para programas de volumen medio a alto dentro de una estructura de empresa con múltiples sitios. Además, las decisiones de diseño que permiten ensamblajes modulares o estructuras de celosía escalables ofrecen ventajas en la reducción de peso y la rigidez sin comprometer la seguridad.

Las decisiones de diseño específicas influyen en las certificaciones: elija materiales y procesos con aprobaciones aeroespaciales establecidas, alinee los planes de prueba con los envolventes de vuelo planificados y asegúrese de que los paquetes de datos se envíen a los proveedores con criterios claros y trazabilidad. Los proveedores pueden compartir datos de validación estándar, lo que permite ciclos de prueba más rápidos y una preparación más rápida para las fases de prueba de vuelo. Para las piezas altamente restringidas, la estrategia ideal combina la geometría optimizada topológicamente con planes de postprocesamiento robustos para cumplir tanto los objetivos de rendimiento como las ventanas de proceso.

Al considerar los hilos digitales, mantenga una única fuente de verdad para la geometría, los parámetros del proceso y los resultados de la inspección; esto reduce lo que se envía entre los equipos y acelera los ciclos de iteración. La innovación en los componentes centrados en materiales compuestos a menudo depende de la consolidación habilitada por la fabricación aditiva y de los programas de tratamiento térmico a medida que preservan la integridad del laminado a la vez que permiten características internas complejas. Al alinear la ingeniería, la fabricación y la logística desde el principio, una empresa puede lograr plazos de entrega fiables, una mejor calidad de las piezas e inventarios resistentes en diversos proveedores y modelos de aeronaves.

Opciones de materiales para la fabricación aditiva aeroespacial: Titanio, aleaciones de níquel, aluminio y polímeros

Elija Ti-6Al-4V para los componentes de aeronaves primarios que soportan carga producidos mediante fabricación aditiva para maximizar el rendimiento por peso. Las piezas de titanio impresas ofrecen una excepcional relación resistencia-peso, resistencia a la corrosión y rendimiento a la fatiga para los alojamientos de motores, soportes y trayectorias de carga. Requieren pruebas rigurosas y postprocesamiento, incluido el tratamiento térmico y el HIP cuando sea necesario, para cumplir con los estándares de calidad. La configuración debe incluir parámetros de proceso validados y datos de materiales rastreables, con pruebas de la industria de источник que confirmen los resultados. Navegar por el remolino de opciones es más fácil cuando almacena piezas certificadas en almacenes cercanos para reducir los tiempos de instalación y mitigar el riesgo logístico. Si bien el costo inicial es más alto, las mejoras en el control de procesos y la resiliencia de la cadena de suministro ofrecen un costo total más favorable durante el ciclo de vida de los programas de aeronaves.

En las aleaciones a base de níquel, Inconel 625 e Inconel 718 extienden el rendimiento a alta temperatura y la resistencia a la corrosión, haciéndolos adecuados para secciones de turbinas, componentes de escape e intercambiadores de calor. Son más difíciles de mecanizar y requieren un control cuidadoso de la atmósfera durante la impresión, pero las formas casi netas pueden reducir los tiempos generales de mecanizado. El post-procesamiento —prensado isostático en caliente, tratamientos térmicos precisos y acabado de superficies meticuloso— garantiza un comportamiento uniforme bajo ciclos térmicos. Un enfoque mixto, que imprime características complejas y mecaniza interfaces críticas, a menudo produce el mejor equilibrio entre calidad y coste. Los fabricantes deben planificar campañas de pruebas exhaustivas que cubran la resistencia a la fluencia, a la fatiga y a la oxidación, y deben capturar datos para apoyar la trazabilidad en su configuración y sistemas de calidad.

Aleaciones de Titanio y Níquel: rendimiento y procesamiento

Las aleaciones de aluminio ofrecen una ventaja de peso a un menor costo de material. 7075-T6, 6061 y AlSi10Mg son opciones comunes en la fabricación aditiva. Las piezas de aluminio impresas pueden lograr una buena resistencia con un peso significativamente menor, pero el control de la porosidad, la formación de óxidos y los requisitos de tratamiento térmico impulsan las decisiones de diseño y proceso. Para los componentes estructurales, los diseñadores buscan formas casi netas con un post-procesamiento cuidadoso para cumplir con los objetivos de acabado superficial y tolerancia. El AM de aluminio destaca en canales internos, carcasas y soportes ligeros, aunque sigue siendo menos resistente a las altas temperaturas que las aleaciones de titanio o níquel. El aseguramiento de la calidad se basa en pruebas no destructivas, metalografía e inspección dimensional, y el intercambio de datos entre los equipos de ingeniería y pruebas ayuda a reducir los tiempos de configuración y a mejorar la repetibilidad.

Aluminio y Polímeros: coste, fabricabilidad y aplicaciones

Los polímeros como el PEEK y el ULTEM (polieterimida) ofrecen opciones rentables para carcasas interiores, conductos y componentes no estructurales. Los polímeros impresos permiten iteraciones de diseño rápidas y plazos de entrega más cortos, lo cual es valioso al explorar el espacio de diseño o realizar intercambios rápidos en interiores de aeronaves. Son adecuados para entornos con temperaturas moderadas y una resistencia favorable a las llamas y a los productos químicos, pero requieren una selección cuidadosa para piezas exteriores o que soporten carga. Para funciones de mayor carga, los polímeros se utilizan a menudo junto con metales o como matrices compuestas para equilibrar el rendimiento y el coste. Las pruebas de estabilidad térmica, resistencia al impacto y clasificación de seguridad contra incendios siguen siendo esenciales, y los datos источник de las pruebas de la industria ayudan a validar el comportamiento a largo plazo. El almacenamiento de componentes de polímero en almacenes accesibles facilita las sustituciones rápidas y las mejoras continuas en la configuración de la producción y el flujo de trabajo de la ingeniería.

Ruta de certificación para piezas impresas en 3D: de las pruebas a la aeronavegabilidad

Comience con un plan de cualificación específico que vincule la certificación de materiales, la validación de procesos y las pruebas con los criterios de aeronavegabilidad de las piezas impresas. Defina las necesidades por adelantado y vincule la aceptación a escenarios de misión específicos, categorías de riesgo y entornos operativos. Cree un camino claro que puedan seguir los equipos de diseño, fabricación y control de calidad para cumplir con los requisitos del cliente y, al mismo tiempo, reducir las costosas repeticiones.

En el plan, seleccione un modelo clásico de certificación que combine tres capas: material, proceso y cualificación de pieza. Para cada capa, especifique los controles de materiales y procesos, y describa cómo se recopilarán y almacenarán las pruebas. Utilice un enfoque estructurado para la gestión de datos que mantenga la trazabilidad estricta y accesible para auditorías y revisiones.

Validación y Pruebas

- Establecer criterios objetivos alineados con las necesidades de la misión; establecer tolerancias para la geometría, las propiedades del material y la porosidad; planificar pruebas mecánicas en probetas impresas que repliquen las trayectorias de carga en vuelo, incluyendo tensión, flexión y fatiga para el material y el proceso elegidos.

- Realizar pruebas con diversos materiales y parámetros de proceso (por ejemplo, potencia del láser, velocidad de escaneo y orientación de la construcción) para cuantificar la variabilidad y crear un conjunto de datos sólido que respalde la evaluación de riesgos.

- Utilice especímenes impresos junto con algunas piezas de referencia o heredadas para comparar el rendimiento; aplique evaluación no destructiva (END) como escaneos CT para detectar porosidad y falta de fusión; establezca criterios de aceptación para la porosidad y el crecimiento de grietas a lo largo de ciclos definidos.

- Documentar los resultados en un informe estructurado; vincular cada resultado al material específico y al control de proceso utilizado; mantener una cadena de auditoría, ya que los datos son el источник para las decisiones de certificación y para la revisión del cliente.

Documentación y conformidad

- Crear un hilo digital que agregue datos de diseño, certificados de materiales, registros de validación de procesos, resultados de pruebas y la conformidad final de la pieza; esto ayuda a agilizar la revisión de la certificación para las autoridades y los clientes.

- Mantenga la trazabilidad enlazando cada pieza impresa a un número de fabricación, lote de material y parámetro de proceso, formando un registro transparente para las auditorías y futuras recalificaciones.

- Reúna un Paquete de Certificación que incluya certificados de materiales, informes de calificación de procesos, datos de calificación de piezas y evidencia de pruebas ambientales; adapte el paquete a las necesidades del cliente y a las bases de referencia normativas.

- Documente los problemas y las acciones correctivas con un enfoque formal de CAPA para prevenir la recurrencia y proporcionar evidencia clara de las acciones de mejora para futuras construcciones y revisiones.

- Para algunos programas, incluya pasos de validación adicionales o datos de pruebas de vuelo cuando sea necesario para demostrar los márgenes en condiciones ambientales y cargas representativas.

Piezas bajo demanda vs. piezas en stock: impacto en los plazos de entrega y la gestión de inventario

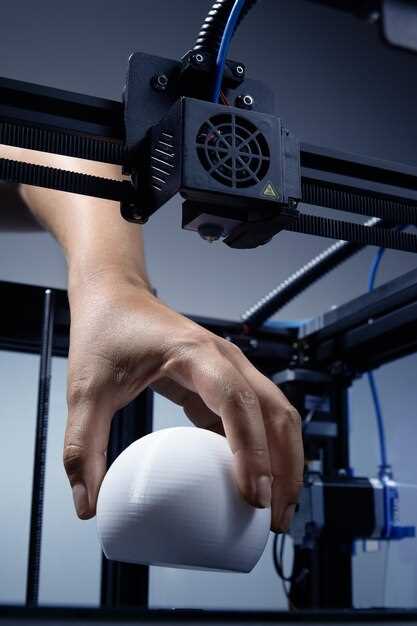

Comience con un plan de fabricación aditiva bajo demanda para piezas de repuesto que no sean críticas para la aeronavegabilidad, a fin de reducir los plazos de entrega, disminuir el inventario y mejorar el control de calidad en toda la cadena de suministro.

Adopte una estrategia de dos niveles: almacene las piezas de alta demanda y largo plazo de entrega, y produzca el resto bajo demanda utilizando diversas tecnologías. Este enfoque inicial le ayuda a medir los beneficios rentables y a encontrar el equilibrio ideal antes de una implementación completa.

Los plazos de entrega de las piezas en stock suelen oscilar entre 2 y 6 semanas desde el pedido hasta la recepción, debido a la capacidad del proveedor y a las limitaciones logísticas. Las piezas bajo demanda producidas mediante fabricación aditiva pueden reducir significativamente este plazo a días o unas pocas semanas, dependiendo de la geometría de la pieza, el material, los pasos de certificación y si la geometría es difícil. Para los soportes y paneles interiores sencillos, la producción puede realizarse en 3-7 días en lugar de esperar 6-12 semanas a través de los canales de suministro clásicos.

Mantener inventario de repuesto añade costos adicionales, como almacenamiento, manipulación y riesgo de obsolescencia. Una estrategia que combina el almacenamiento específico de artículos de alta rotación con la producción a pedido reduce los niveles de repuestos, al tiempo que mantiene la fiabilidad del suministro y satisface la demanda máxima de mantenimiento. En la práctica, el hilo digital, las bibliotecas CAD y los datos de materiales validados ayudan a garantizar la trazabilidad de cada pieza producida y utilizada en un avión.

Inicie un programa piloto definiendo un pequeño conjunto de piezas, determine qué imprimir primero, establezca umbrales de fabricación para tener en inventario vs. fabricación bajo pedido, y defina criterios de aceptación claros para el ajuste, la forma y la función. Utilice un marco de trabajo rentable para comparar el costo total de propiedad, incluyendo los costos de mantenimiento, el impacto en MRO y el tiempo de inactividad potencial ahorrado. Por último, alíniese con los proveedores y reguladores para garantizar la calidad y la continuidad del suministro en todas las flotas.

Plazos de entrega, compensaciones de costos y tendencias

En las tendencias que configuran la industria aeroespacial, el uso de la fabricación aditiva bajo demanda está aumentando, con una cuota cada vez mayor de solicitudes de piezas de repuesto que se satisfacen a través de la fabricación aditiva. Esto ayuda a reducir la huella del inventario y a satisfacer la demanda en tiempo real en toda una flota, especialmente para las piezas con largos ciclos de adquisición.

Sin embargo, para las piezas con certificación estricta o ensamblajes complejos, los beneficios en cuanto al plazo de entrega dependen de la madurez del método de producción, la certificación de materiales y la documentación digital. Una evaluación de costes a cualquier precio debe incluir la orientación de la construcción, el post-procesamiento y los pasos de inspección, así como las implicaciones del riesgo y el tiempo de inactividad.

Cumplir con los objetivos de rendimiento requiere un sistema de gestión de archivos robusto; el almacenamiento de datos CAD fiables y el mantenimiento de una lista de materiales con control de versiones respaldan una cadena de suministro fiable.

Gobernanza, datos y herramientas para un programa escalable

Establezca una gobernanza que vincule la catalogación, los flujos de trabajo de aprobación y el control de revisiones al uso real. Herramientas como ERP, MES y un hilo digital ayudan a cumplir con los requisitos normativos y garantizan la trazabilidad. Las herramientas comunes incluyen bibliotecas CAD, hojas de datos de materiales y parámetros de proceso para cada pieza.

Asóciese con proveedores de servicios de AM certificados y mantenga una reserva de materiales cualificados. La capacidad de obtenerlos de múltiples proveedores aumenta la resistencia del suministro y facilita la satisfacción de los picos de demanda sin necesidad de almacenar un exceso de piezas.

Post-Procesamiento y Acabado Superficial para Superficies Aptas para el Vuelo

Comience con un protocolo validado de postprocesamiento que combina la limpieza, la eliminación de soportes, el desbarbado, el suavizado mecánico y la inspección final, guiado por un modelo virtual que rastrea la rugosidad superficial y las verificaciones dimensionales. Este método hace superficies listas para el vuelo mejor controladas y repetibles en todas las series de producción.

Las opciones varían según la geometría y el material. Para grandes superficies planas, el arenado reduce la rugosidad rápidamente; para algunas características internas complejas, el mecanizado por abrasión y el micro-lijado cuidadoso con almohadillas delgadas ayudan a alcanzar tolerancias ajustadas sin dañar las paredes. Para polímeros y metales, se puede utilizar el pulido químico cuando sea compatible, con ventilación de circuito cerrado y limpiadores de bajo VOC para mantener la sostenibilidad de las operaciones.

Un inventory de herramientas y un setup ready to run ayuda a reducir el tiempo de inactividad. Mary, del departamento de control de calidad, descubrió que asignar tareas al modelo y alinearse con el cambio de producción hacia flujos de trabajo más sostenibles redujo el tiempo de post-procesamiento en un 25–40 % y disminuyó los desechos. Esto extra la eficiencia apoya a company-amplio impulso hacia la reducción de residuos y la mejora de fuel eficiencia en los aviones desplegados.

Validación y medición dependen de escaneo óptico o datos de CMM comparados con el model, con métricas como la rugosidad superficial Ra y la desviación de la forma rastreadas con respecto al plan. De acuerdo con los resultados, actualice la ventana de proceso en el modelo y envíe nuevas instrucciones a los operadores; este bucle basado en datos mejora la consistencia y reduce los residuos.

Las herramientas y la automatización juegan un papel importante: utilice el granallado con microesferas de bajo polvo, el acabado vibratorio y la limpieza por ultrasonidos para manejar las características más complejas. Un taller dedicado inventory de plantillas mantiene la orientación y reduce los errores de manipulación. Para algunas geometrías complejas, el acabado con textura láser añade una rugosidad controlada a las superficies aerodinámicas; para los paneles exteriores, el granallado proporciona un acabado mate y una mejor adherencia de la pintura, a la vez que ofrece menos resistencia en las piezas finales.

Recubrimientos y capas protectoras: aplique imprimación y capas superiores de calidad aeroespacial donde sea necesario; para ensamblajes sensibles, los recubrimientos conformados protegen los sensores y la electrónica. Asegúrese de la compatibilidad con los pasos de montaje posteriores y los planes de pintura. Con un acabado basado en modelos, las opciones se evalúan en función del peso, la resistencia y la durabilidad; el plan de producción y company las normas guían la elección final.

Inspección en Servicio y Monitorización del Ciclo de Vida de Componentes de Fabricación Aditiva

Implementar un protocolo ISI basado en riesgos dentro de los 90 días posteriores al despliegue y adjuntarlo a un plan de ciclo de vida formal, con intervalos de inspección definidos por grupo de material, ruta de proceso y exposición al servicio. Este enfoque reduce significativamente las fallas inesperadas y cumple con los márgenes de seguridad en todo el hardware aeroespacial.

Adopte un conjunto de pruebas no destructivas (END) estratificado y a medida para piezas de fabricación aditiva: ensayos ultrasónicos phased array para el grosor de la pared y defectos tipo grieta, radiografía y tomografía computarizada para revelar porosidad y oquedades en metales y composites, y termografía infrarroja para deslaminaciones superficiales y subsuperficiales. Para composites, priorice las comprobaciones de deslaminación y fallo de fibra, especialmente en piezas con laminados complejos. Estos pasos agilizan la recopilación de datos y facilitan la detección temprana de problemas.

Entregar los resultados a un sistema de inventario centralizado para mantener la trazabilidad por número de serie, lote, material y ruta de tratamiento térmico. Vincular los resultados de las inspecciones a la planificación del mantenimiento para que los datos de los motores y otros componentes críticos sirvan de base para las decisiones de renovación; este enfoque centrado en el inventario reduce el trabajo de reproceso y mejora la eficiencia en toda la cadena de suministro, y los presenta en un panel conciso para los planificadores.

El monitoreo del ciclo de vida aprovecha la telemetría y los resultados periódicos de END para impulsar el mantenimiento basado en la condición: se definen umbrales de reemplazo basados en las propiedades del material, el proceso de FA y la tensión de servicio. Con el tiempo, este cambio de reparaciones reactivas a la planificación proactiva ofrece mejoras en la fiabilidad y la disponibilidad de los activos.

Abordar los desafíos mediante la estandarización de los criterios de inspección para compuestos y metales, la capacitación de los inspectores y el mantenimiento de la trazabilidad de los materiales desde la materia prima hasta la pieza terminada. La innovación es más sólida cuando se correlacionan los resultados de la inspección con un historial de problemas observados en componentes similares; un torbellino de datos de múltiples fuentes ayuda a identificar los falsos positivos y a centrar los recursos en las áreas de alto riesgo. Utilizar un límite de vida conservador para los diseños clásicos, como los motores, a fin de garantizar los márgenes de seguridad, al tiempo que se libera inventario para las piezas más nuevas, lo que reduce el riesgo y los plazos de entrega.

Impresión 3D en la industria aeroespacial: cómo la fabricación aditiva está revolucionando la fabricación de piezas">

Impresión 3D en la industria aeroespacial: cómo la fabricación aditiva está revolucionando la fabricación de piezas">