Recommendation: Estandarizar una pila de tecnologías mixtas en todos los dispositivos y sensores para permitir la visibilidad en tiempo real de las operaciones y, a continuación, superponer una capa de información unificada para respaldar la toma de decisiones.

Enfoque: En este entorno, dé prioridad a la interoperabilidad en todas las instalaciones adoptando formatos comunes de intercambio de información y componentes modulares. Estas decisiones respaldan ciertos resultados: reducción del tiempo de inactividad, mejora de la productividad y aceleración de las innovaciones.

Mecanismo: La mayoría de las ganancias provienen de aprovechar los dispositivos y sensores como un sistema coordinado. Observe que sus capacidades, cuando se integran con una estructura de información central, permiten el mantenimiento proactivo, el control de calidad y la programación flexible de la producción. Este enfoque generará el mayor valor para las operaciones de las instalaciones.

Principio: Los enfoques destacados incluyen mantener los equipos equipados con interfaces abiertas, asegurando futuras innovaciones sin bifurcaciones. Las tecnologías mixtas mantendrán la flexibilidad y permitirán una adaptación escalable.

Perspicacia: Estas palabras describen prioridades clave para los adoptantes: conciencia medioambiental, cierta orquestación, lo más importante, el apalancamiento, y un enfoque en la sostenibilidad. Al equipar dispositivos y tecnologías para que trabajen juntos, la productividad mejora y las innovaciones se aceleran. Siga estas directrices para mantener el impulso.

La columna vertebral de la fábrica inteligente: IoT, datos, RA, 5G y sistemas autónomos

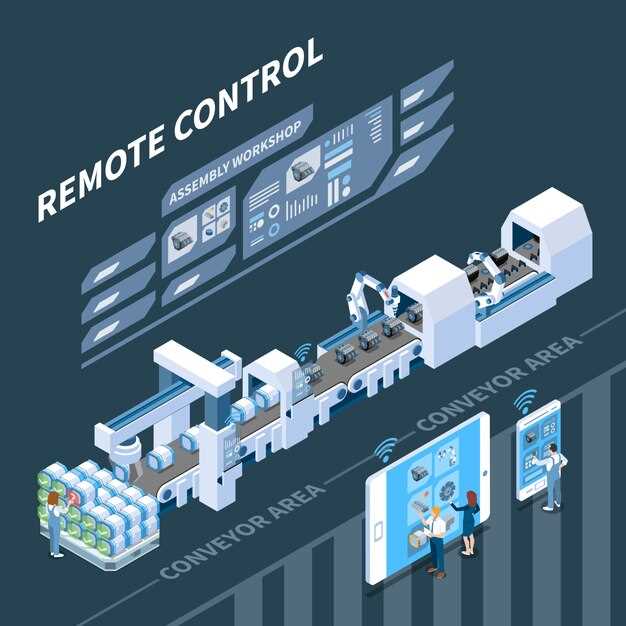

Recomendación: implementar un enfoque de tres niveles con dispositivos perimetrales, gateways cercanos al perímetro y análisis centralizados para identificar rápidamente los problemas, minimizar el tiempo de inactividad y escalar entre sitios.

- Aprovechar las redes inalámbricas (5G/URLLC) para conectar sensores, dispositivos de RA y módulos autónomos, lo que permite la recopilación de información de primera pasada y el control guiado desde un sistema de gestión centralizado.

- Diseñe una estructura de tres niveles que incluya gateways en el borde, procesadores cerca del borde y un núcleo de análisis centralizado para reducir la latencia, mejorar la confiabilidad y brindar soporte a la escalabilidad a miles de nodos.

- Implemente una monitorización centrada en los problemas con análisis para detectar problemas en segundos, activar flujos de trabajo de automatización y mantener el control en todos los sitios.

- Utilice técnicos con tecnología de RA para reparaciones in situ y mantenimiento guiado, reduciendo el tiempo de inactividad y mejorando las tasas de reparación a la primera; los protocolos de emergencia pueden ser preprogramados y probados regularmente.

- Aproveche la integración de atts para obtener diagnósticos in situ e instrucciones de reparación; las soluciones de Samsung podrían acortar los ciclos de reparación e impulsar la productividad.

- Soporte para la gestión remota utilizando redes inalámbricas 5G y flujos de trabajo habilitados para RA, lo que permite la toma de decisiones casi en tiempo real, incluso cuando el personal está en movimiento por las regiones del mundo.

- Consolidar la analítica con una gobernanza de la información segura y escalable; esto permite a los equipos de gestión supervisar tres métricas: disponibilidad, productividad y calidad.

Las innovaciones en automatización e inteligencia perimetral aceleran la creación de valor en todos los segmentos.

La información oportuna ayuda a los equipos a actuar con rapidez. Ciertos flujos de trabajo se automatizan para reducir los pasos manuales y los errores.

Aquí, las plataformas de Samsung permiten a la administración monitorear problemas, acelerar las reparaciones in situ y aumentar la productividad en los mercados mundiales mediante tres pilares: sensores, redes inalámbricas y análisis.

IoT Industrial e Infraestructura de Datos: Pipelines en Tiempo Real, Edge vs Nube y Seguridad

Recommendation: Implemente pipelines en tiempo real, priorizando el edge computing, para habilitar respuestas más rápidas, reducir la latencia e impulsar la productividad en instalaciones y fábricas.

Las canalizaciones de prioridad perimetral mantienen entre el 70 y el 90 % de la telemetría sin procesar de forma local, lo que permite que los análisis actúen a nivel de dispositivo, mientras que las capacidades de la nube ejecutan previsiones a largo plazo, comparaciones entre instalaciones y la descarga completa del almacenamiento. La latencia para los activadores de seguridad se reduce a 5–20 ms, el uso del ancho de banda disminuye entre un 60 y un 80 %, y los flujos de trabajo de robótica obtienen respuestas inferiores a 10 ms, lo que permite la manipulación coordinada y los enclavamientos de seguridad. La monitorización remota sigue siendo resistente durante las interrupciones de la conectividad.

La postura de seguridad se basa en el acceso de confianza cero, el protocolo TLS mutuo entre dispositivos y servicios, la certificación de dispositivos en el arranque y las actualizaciones de firmware firmadas. RBAC, la segmentación de la red y la auditoría continua minimizan el riesgo de movimiento lateral a través de las instalaciones. Las gateways de Samsung anunciaron keystores respaldados por hardware, enclaves seguros, certificación remota y firma automática de firmware para aumentar la protección en los sitios remotos, abordando los problemas antes de que la gestión de incidentes se agrave.

Adopte una arquitectura híbrida que combine el procesamiento en el borde con la analítica en la nube. Comience con las líneas de alto valor y luego escale a través de las fábricas utilizando microservicios modulares, modelos de datos estandarizados y API de almacenamiento comunes. Las redes celulares o privadas proporcionan conectividad resistente para las instalaciones remotas, lo que permite la gestión remota, la rápida resolución de problemas y alertas más rápidas para el personal de respuesta.

La estrategia de almacenamiento favorece la gestión del ciclo de vida completo: cachés en memoria para respuestas inmediatas, persistencia local en el borde para las interrupciones y almacenamiento centralizado para el análisis a largo plazo. El análisis revelará nuevas oportunidades de optimización, lo que permitirá a los equipos implementar mejoras rápidamente. Este impacto aumenta la productividad, empodera a los empleados e impulsa decisiones más rápidas a través de paneles de análisis, monitoreo y mejoras de velocidad en tiempo real en todas las instalaciones.

Analítica de vídeo: detección de defectos, alertas de seguridad e información sobre procesos

Implemente la detección de defectos impulsada por el análisis en las líneas de producción, combinando sensores y cámaras para señalar las desviaciones a nivel de píxel de manera temprana.

Las alertas de seguridad en sitio se activan cuando los trabajadores entran en zonas restringidas o los vehículos se acercan a los equipos, lo que garantiza una respuesta rápida sin necesidad de supervisión manual.

Los conocimientos del proceso a partir del análisis de video trazan el flujo de materiales, identifican cuellos de botella y cuantifican el impacto en las métricas de producción para orientar las decisiones de gestión en todas las instalaciones.

La integración del borde a la red mantiene las redes robustas, entregando flujos continuos para el análisis, a la vez que minimiza el uso del ancho de banda y asegura la confiabilidad en el sitio.

samsung anunció un conjunto de análisis perimetrales que permite una detección de defectos más rápida en las instalaciones de austin, con sensores desplegados en transportadores y en almacenes, lo que respalda un control de calidad más preciso en las operaciones a escala mundial.

Entre las ventajas particulares se incluyen la automatización total, la reducción de desechos, una mayor fiabilidad del producto y una mayor seguridad para los empleados y trabajadores, lo que impulsa el impacto en la producción.

Detalles para ejecutar: equipar las líneas con cámaras de alta resolución y sensores ambientales, conectar a redes segmentadas, establecer objetivos de KPI y ejecutar una validación de 30 a 60 días para verificar los cambios en la tasa de defectos y la capacidad de respuesta a las alertas.

Una nota para los equipos de implementación: alineen la hoja de ruta de la automatización con los operarios in situ, documenten las mejores prácticas y midan el impacto en la fiabilidad de las instalaciones y la calidad del producto.

Las instalaciones de primer nivel en Austin demuestran cómo una capa unificada de análisis de video puede conectar sensores, redes y empleados en todas las líneas de producción.

Control de Vehículos de Guiado Automático: Planificación de Rutas, Programación y Prevención de Colisiones

Adopte un esquema de control de dos capas: un planificador global de rutas utiliza hojas de ruta precalculadas; los planificadores locales en AGV ajustan el movimiento para evitar colisiones. Dentro de las grandes instalaciones, el enrutamiento automatizado combinado con sensores y tráfico mixto reduce los retrasos y mejora el rendimiento, proporcionando una visibilidad completa del estado de los activos.

Algoritmos avanzados integran robótica, optimización y detección en tiempo real; los sensores proporcionan posición, orientación, carga y estado de obstáculos, permitiendo un movimiento preciso.

Planificación: implementar un planificador impulsado por la demanda con ventanas de tiempo, ocupación de zonas y espacios de mantenimiento; priorizar tareas de alto valor, reducir el tiempo de inactividad y distribuir las cargas de trabajo entre las instalaciones.

Evitación de colisiones: combinar obstáculos de velocidad, reglas de prioridad y offsets de seguridad; mantener un margen de 0.25–0.5 m, activar la parada de emergencia remota cuando el riesgo exceda el umbral.

El procesamiento en el borde gestiona la mayoría de las decisiones localmente, mientras que las redes remotas proporcionan supervisión adicional; a través de esta combinación, la mayoría de los cuellos de botella se resuelven rápidamente a escala, reduciendo la carga de energía.

Los anuncios de colaboraciones en las instalaciones de Samsung en Austin demuestran flotas automatizadas que impulsan enormes líneas de producción; los resultados muestran mejoras en la utilización de activos y el rendimiento.

Consejos de implementación: cree mapas de corredores e intersecciones; utilice perfiles de consumo energético para minimizar el uso de energía; implemente diagnósticos remotos para acelerar las reparaciones.

RA para Mantenimiento y Reparación: Guía con Manos Libres y Soporte Remoto de Expertos

Implemente orientación AR manos libres para tareas de mantenimiento y reparación in situ, junto con asistencia remota de expertos para reducir el tiempo de inactividad y aumentar los índices de reparación a la primera.

las instalaciones de Texas, incluidos los campus de Austin, se benefician de un soporte remoto rápido y procedimientos uniformes en fábricas enormes.

Resultados clave a los que apuntar:

- Reducción del MTTR: aspirar a un 25–40% en fábricas y flotas masivas en redes de instalaciones.

- Tasa de resolución a la primera: objetivo mejorar entre un 15 y un 30 % mediante superposiciones y listas de verificación precisas.

- Reducción del tiempo de inactividad: se ahorran entre 0.5 y 2 días por incidente para activos críticos a escala.

- Resolución remota compartida: entre el 40 y el 60 % de los problemas se resuelven in situ utilizando este enfoque, lo que reduce los viajes y permite a los equipos in situ centrarse en las reparaciones críticas.

- Analítica de sensores: las superposiciones reflejan el estado en tiempo real, la detección de anomalías y la deriva del rendimiento; la analítica permite el mantenimiento predictivo en todas las instalaciones.

- Mantenimiento de vehículos: los vehículos y los activos de la flota se benefician de procedimientos guiados, lo que acelera las reparaciones y reduce los errores.

- Mejora de la seguridad: los flujos de trabajo con manos libres permiten mantener el control al tiempo que los operadores reciben orientación paso a paso e indicaciones de seguridad.

El flujo de trabajo habilitado para RA estandariza los procedimientos, entregando un sistema unificado a través de entornos de activos mixtos, permitiendo la automatización y un mejor cumplimiento. El impacto en toda la industria incluye respuestas más rápidas, menor tiempo de capacitación y ciclos de mantenimiento más proactivos.

Ruta de implementación:

- Alcance del piloto: seleccionar activos de alta prioridad (bombas, transportadores, paneles eléctricos) en las instalaciones de la región de Austin; instalar dispositivos de RA ligeros; conectar a la red de sensores; establecer un canal de soporte remoto a través del centro de ATT.

- Estrategia de contenido: crear superposiciones, listas de verificación y manuales multimedia paso a paso adaptados a los técnicos; garantizar opciones multilingües; validar las restricciones de seguridad.

- Plan de capacitación: realizar sesiones cortas con manos libres; proporcionar guías de inicio rápido; rastrear métricas de adopción; fomentar la retroalimentación de los equipos en el sitio.

- Plan de medición: supervisar el MTTR, la tasa de resolución a la primera, las millas de viaje ahorradas, las sesiones de asistencia remota; revisar los paneles de análisis semanalmente.

Consideraciones clave:

- Selección de dispositivo: gafas ligeras con batería que dure todo el día, carcasa resistente, control por voz y funcionalidades de realidad mixta; se prefiere conectividad inalámbrica con caché sin conexión.

- Seguridad: cifrado para transmisiones, controles de acceso estrictos y registros de auditoría para anotaciones remotas.

- Gobernanza del contenido: superposiciones versionadas, procedimientos repetibles y control de cambios para las actualizaciones de activos.

- Escalabilidad: comience con un campus, escale a fábricas masivas en todas las regiones; reutilice el contenido en activos y equipos.

Seguimiento de Activos: Sensores Conectados 5G y Visibilidad del Ciclo de Vida

Implemente redes de sensores unificadas conectadas a 5G con visibilidad del ciclo de vida para rastrear cada activo en tiempo real, reduciendo las pérdidas en al menos un 40 % en un plazo de 6 meses en las instalaciones de Austin, Texas, y posibilitando decisiones de disposición rápidas que minimicen las comprobaciones manuales.

Para operaciones críticas, las pasarelas perimetrales deben ofrecer velocidad y fiabilidad con una latencia inferior a 5 ms, un rendimiento de enlace ascendente de hasta 2 Gbps y una disponibilidad del 99,99 %. Esto reducirá las comprobaciones manuales y mejorará la seguridad. Los dispositivos de Samsung podrían proporcionar paquetes de telemetría rápidos, y el aprovechamiento de los modos de ahorro de energía extiende la vida útil de la batería a 3–5 años por dispositivo.

Dentro de este enfoque, primero asigne cada activo a un ID único, conéctese a sensores inalámbricos, configure alertas avanzadas para anomalías e implemente un gemelo digital casi en tiempo real para permitir la gestión y la planificación que cubra todo aquí en Texas. Problemas como el agotamiento de la batería y la interferencia de la señal pueden mitigarse con ciertas medidas: despliegue antenas multibanda, ciclos de activación programados y gateways redundantes.

Las implementaciones en Texas, en Austin, ejecutan programas piloto para demostrar el ROI en un plazo de 90 días, y luego se expanden a múltiples instalaciones en diferentes sitios con diseños y condiciones ambientales variables.

| Aspecto | Objetivo | Notas |

|---|---|---|

| Latencia del borde | 1-5 ms | Eventos críticos; procesamiento local |

| Rendimiento de subida | 1-2 Gbps por gateway | Soporta telemetría de ráfaga |

| Disponibilidad de la pasarela | 99.91%- | Puertas de enlace redundantes; conmutación por error automática |

| Duración de la batería | 3-5 años | Modos de bajo consumo; ciclos de sueño |

| Ventana de visibilidad de activos | Tiempo real a <=5 minutos | Sincronización del borde a la nube |

La columna vertebral de la fábrica inteligente: IoT industrial e infraestructura de datos">

La columna vertebral de la fábrica inteligente: IoT industrial e infraestructura de datos">