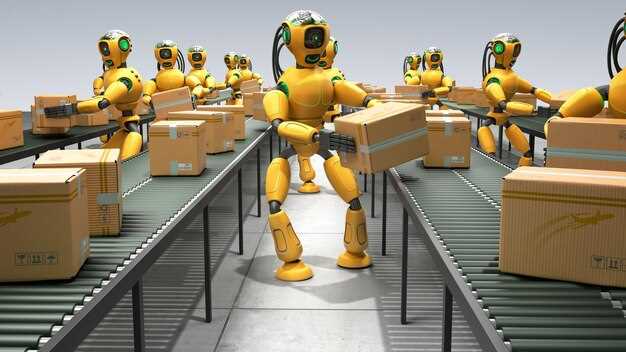

Instalar un robot de clasificación impulsado por IA en el centro de Saltillo-Ramos ahora y ampliar a dos instalaciones más en un plazo de seis meses. Realice un seguimiento del rendimiento diario, el impacto en el tiempo de despacho y la precisión, con el objetivo de reducir el tiempo de manipulación en un 20 % en las horas pico. Esta oferta ofrece un nuevo gusto para velocidad y fiabilidad en toda la red.

En tecnología detrás de la unidad está posicionado para enchufar a transportadores existentes y enviar colas. Lee el destination y empaqueta la cara, escanea códigos de barras y clasifica en el correcto point con la mínima manipulación. En real-world operaciones que realiza en condiciones de mucho brillo, polvo y productos mal etiquetados, manteniendo un rendimiento constante.

En el centro de Saltillo-Ramos, la unidad procesa hasta 7,000 paquetes por hora en hora punta, clasificando aproximadamente 40% del volumen diario directamente a la línea de salida. Su sistema de visión artificial lee la cara de la etiqueta y el paquete, reduciendo las comprobaciones humanas y recortando time para despachar alrededor de las 25% con una tasa de error cercana al 0,04% en real-world pruebas. El resultado fortalece el destination exactitud en la point de despacho y shopping flujo.

Para escalar este éxito, DHL recomienda integrarse con caja estaciones y alineación shopping para minimizar los traspasos a lo largo de la cadena de suministro chains. Rastrear el recorrido de cada paquete desde la recepción hasta destination, y realizar un seguimiento de los KPI: a tiempo enviar, artículos dañados y el rendimiento general, luego ajuste el personal y el mantenimiento en consecuencia. Esto developed enfoque da el press una narrativa clara sobre juego ganancias de eficiencia y resiliencia en todas las redes.

Mejoras en la gestión de equipaje impulsadas por la IA: El robot de clasificación de IA de DHL y la renovación del HBS de Fives en el Aeropuerto Internacional de Génova Cristoforo Colombo

Implementar el robot de clasificación por IA en el Aeropuerto Internacional de Génova Cristoforo Colombo para acelerar la gestión de equipaje y elevar el estándar exprés para las operaciones regionales. La renovación del HBS de Fives, en proceso de actualización, equipó la instalación con celdas de clasificación robótica y una red de transporte modular. Estas celdas están ubicadas dentro del almacén, optimizadas para una recogida y liberación rápidas, y procesan lotes agrupados por vuelo. Las mejoras en el tiempo de clasificación fueron visibles durante los eventos, y la configuración admite un flujo fluido y repetible durante los períodos de máxima actividad.

Las tecnologías elegidas de inferencia de IA, visión artificial y actuadores robóticos proporcionan un camino claro para la optimización en toda la red exprés. Estas mejoras, dentro de Genoa, procesan cinco lotes de equipaje por ola, con artículos agrupados y dirigidos por destino para acortar el tiempo de manipulación. Estas mejoras brindan confianza al personal y reducen las cargas incorrectas durante los picos regionales. Los operadores participaron en las pruebas y sesiones de capacitación para validar el flujo de trabajo.

La integración del corredor de París demuestra la escalabilidad del modelo y refleja los requisitos de manejo estándar que DHL utiliza para millones de envíos anualmente. El ahorro de tiempo sigue un patrón repetible, con cada oleada de bolsas posicionada para fluir hacia el punto de control más eficiente. El sistema proporciona visibilidad en tiempo real tanto de las bolsas como para los gerentes de almacén, mejorando la coordinación entre los equipos.

Observadores de la industria mostraron una clara trayectoria de ganancias en el rendimiento, ya que la actualización de Génova demuestra confianza en la tecnología y una ruta escalable para el despliegue regional. La iniciativa acelera la optimización del manejo de equipaje dentro de las redes exprés, ofreciendo ganancias de eficiencia medibles, menores tiempos de permanencia y costos reducidos. Proporciona un marco para adaptarse a los requisitos y eventos en evolución, mientras que las rutas a París ilustran la interoperabilidad transfronteriza y el potencial para manejar millones de maletas más en el futuro. Este enfoque proporcionará un modelo para futuras actualizaciones en toda la industria.

Visión general práctica de la implementación del clasificador impulsado por IA de DHL Express y la modernización de Fives HBS en Génova: pasos de implementación, riesgos y resultados esperados

Comenzar con un programa piloto por fases en Génova para validar la integración antes de la implementación a gran escala. Este enfoque mantiene positivas las operaciones de dhls, permite la colaboración en toda la organización y ofrece una presentación clara de los primeros resultados a la junta directiva.

La siguiente visión general práctica se centra en pasos concretos, riesgos identificables y resultados realistas vinculados a la modernización del HBS de Fives y la clasificadora impulsada por IA. Destaca el trabajo de ingeniería de próxima generación, el compromiso de los empleados y una cadencia de programa estructurada que respalda la optimización de la recogida y clasificación en lotes, tiendas y centros de distribución en la red.

-

Definir el alcance del programa y las métricas de éxito. Alinear al consejo, a los funcionarios y a los socios de la startup en objetivos clave: precisión en la clasificación, tiempos de rendimiento y límites de tiempo de inactividad. Establecer una línea de base a partir del manejo actual a nivel de pieza y trazar cómo el clasificador de IA optimizará cada selección para grandes lotes, preservando al mismo tiempo la integridad del producto en los flujos de automoción, sanidad y mercancía general.

-

Diseñar la arquitectura de integración. Crear una interfaz estrecha entre los nuevos módulos HBS y los sistemas heredados de DHL, WMS y ERP. Planificar pipelines de datos para el aprendizaje continuo, asegurar la calidad de los datos y especificar la gobernanza para las actualizaciones de modelos. Documentar cómo el equipo seguirá un marco de ingeniería estandarizado para escalar a los hubs más grandes, comenzando con Génova.

-

Modernización de hardware y software. Implementar los componentes Fives HBS junto con el clasificador impulsado por IA, actualizando los transportadores, los sensores de seguridad y los paneles de control. Tratar la instalación como parte de un programa de digitalización más amplio, con interfaces claras para los controles de clasificación y un plan de mantenimiento optimizado que reduzca el tiempo de inactividad.

-

Pilotaje y hitos de noviembre. Implementar un piloto controlado en Génova, centrándonos en los flujos principales desde "carrefours" a tiendas y a centros regionales. Utilizar lotes de productos heterogéneos, incluidos componentes de automoción y artículos sanitarios, para probar la robustez frente a picos de demanda y patrones de cross-docking.

-

Gestión del cambio y capacitación. Lanzar un programa de capacitación específico para el personal de operaciones, ingenieros y supervisores. Hacer hincapié en la seguridad, las mejores prácticas operativas y cómo las recomendaciones de la IA se traducen en las rutinas diarias. Un canal de colaboración exclusivo con las tiendas fomenta la retroalimentación de primera línea y los ajustes rápidos al sistema.

-

Plan de implementación gradual. Tras la prueba piloto de Génova, extender el clasificador optimizado a otras instalaciones del mundo, priorizando los centros más grandes con altos volúmenes. Utilizar un enfoque escalonado que permita a los equipos recoger las lecciones aprendidas y ajustar el sistema en tiempo real.

-

Monitoreo del rendimiento y gobernanza. Establecer una cadencia formal para las revisiones con la junta directiva y los funcionarios. Presentar paneles de rendimiento que muestren tendencias positivas en precisión, tiempos y rendimiento, además de las lecciones aprendidas de operar en los conductos de la atención médica y la automoción. Mantener un ciclo de mejora continua que se retroalimente en el programa.

-

Sostenibilidad y controles de riesgo. Integre verificaciones de seguridad, medidas de ciberseguridad y controles de privacidad de datos. Defina modos de fallo, procedimientos de respaldo y propiedad clara para garantizar que las operaciones sigan siendo sólidas incluso cuando las demandas externas cambien o el suministro de componentes se vea limitado.

Riesgos a monitorear y mitigar:

- Complejidad de la integración con sistemas WMS/ERP heredados y posibles lagunas de datos que afectan al entrenamiento de la IA.

- Tiempo de inactividad durante la transición o las actualizaciones de hardware, especialmente en la instalación de Génova más grande y la red de centros de distribución.

- Problemas de calidad de datos y etiquetado que podrían obstaculizar la precisión del modelo y la optimización operativa.

- Fatiga por el cambio entre los empleados; garantizar la colaboración continua y el apoyo visible de la dirección.

- Restricciones en la cadena de suministro de los componentes de Fives HBS y hardware de IA; establecer planes de contingencia con los funcionarios y el consejo.

- Riesgos de ciberseguridad y privacidad vinculados a los datos en tiempo real y las cargas de trabajo de IA en el borde.

- Retos de escalabilidad al expandirse a diversos tipos de productos y exigencias logísticas mixtas.

Resultados esperados y beneficios en todo el programa:

- Mejoras de rendimiento de entre el 15 y el 25 % en el proyecto piloto de Génova, con un posible aumento hasta el 20-30 % a medida que el sistema se amplía a los principales centros y cruces.

- Aumento de la precisión en la clasificación del 30–50 % para lotes con artículos mixtos, reduciendo errores de selección y devoluciones tanto en las líneas de automoción como en las de atención sanitaria.

- Aumentos en la productividad laboral a medida que los operarios se centran en tareas complejas mientras que el clasificador impulsado por IA se encarga de las decisiones repetitivas a nivel de pieza, ofreciendo tiempos de manipulación de piezas optimizados.

- Mejor alineación con las señales de demanda y el reabastecimiento a nivel de tienda, lo que permite recogidas más precisas y ciclos de reposición más rápidos.

- Resiliencia operativa a través de procesos estandarizados, datos más enriquecidos para los esfuerzos de digitalización y un modelo repetible para las actualizaciones de próxima generación.

- Una colaboración más estrecha entre los equipos de DHL, los ingenieros de Fives y el ecosistema de start-ups, que permite una presentación rápida de los resultados al consejo y ciclos de decisión más rápidos.

- Evidencia clara de mejoras en diversos ámbitos (automotriz, salud, bienes de consumo), lo que refuerza el valor del programa tanto para ejecutivos como para funcionarios.

El despliegue en Génova demuestra cómo una combinación coordinada de excelencia en ingeniería, digitalización y colaboración puede optimizar la clasificación, mejorar la seguridad de los empleados y satisfacer las crecientes demandas en los mundos de la logística, desde las tiendas hasta los cross-docks y más allá. La iniciativa sigue una cadencia de programa disciplinada, con hitos en noviembre que actúan como puntos de control concretos para el progreso, revisiones de riesgos y sesiones de presentación para las partes interesadas que mantienen a la junta informada e involucrada.

Cómo el robot de clasificación mediante IA se integra con el sistema de gestión de equipajes existente de DHL

Recomendación: Implementar un plan de interoperabilidad por fases para conectar el robot de clasificación de IA al sistema de control de manipulación de equipaje de DHL utilizando API estandarizadas, garantizando el intercambio continuo de datos y la continuidad operativa.

Conecte el robot al centro de control principal a través de una capa de middleware que ofrezca interoperabilidad entre el clasificador de IA y el sistema de gestión de equipaje. Esta configuración traduce las señales de la cinta transportadora, los datos de las etiquetas de las maletas y los códigos de destino en un flujo de eventos consistente, lo que permite la clasificación con la correcta gestión del destino en tiempo real y la retroalimentación de los resultados para el aprendizaje continuo. Esta disposición admite tanto la toma de decisiones automatizada como la posibilidad de que haya anulaciones humanas a nivel de sucursal cuando sea necesario.

El objetivo es alinear las acciones de clasificación con los carriles BHS existentes, manteniendo una lista precisa de bolsas y lotes. Contar con una rutina robusta de manejo de errores reduce los errores de clasificación y acelera los puntos de decisión. Debido a que el sistema gestionará volúmenes a gran escala, debe gestionar las cargas máximas de diciembre manteniendo tasas de éxito consistentes y una alta utilización, produciendo un rendimiento estable tanto en los flujos de envíos entrantes como salientes y en múltiples rutas de envío.

| Componente | Function | Interfaz de datos | Beneficio |

|---|---|---|---|

| Robot de clasificación con IA | Clasificar bolsas por destino en los puntos de entrada | Eventos API, datos de etiquetas de equipaje, flujos de sensores | Precisión y velocidad mejoradas, con puntos de decisión rastreables |

| Sistema de manejo de equipaje (SME) | Enrutamiento del transportador y comprobaciones de escaneo | Flujo de eventos, mensajes MES | Interoperabilidad perfecta con el clasificador y reducción de errores de direccionamiento |

| Capa de middleware | Traducir señales, normalizar datos | Cargas JSON, temas MQTT | Intercambio de datos fiable y de baja latencia |

| arcese (red de colaboradores) | Coordinación de envíos de entrada/salida | Registro de envíos, listas de destino | Gestión transfronteriza más rápida y recogida/entrega coordinada |

Para impulsar la utilización continua, DHL debe implementar una lista de gobernanza ligera de estándares de datos, nombres de eventos y conjuntos de comandos, permitiendo una implementación fluida en todas las sucursales. Dado el aumento de diciembre, el diseño debe soportar cierta flexibilidad en las decisiones de enrutamiento, preservando al mismo tiempo la precisión general y la trazabilidad para auditorías y reclamaciones de clientes. El enfoque también prepara el terreno para una mayor expansión en el manejo automatizado de otras clases de carga, produciendo ganancias de eficiencia medibles sin sacrificar la seguridad o el cumplimiento normativo.

Indicadores clave de rendimiento y métricas de referencia frente a métricas posteriores a la implementación

Recommendation: Construir un panel de control de KPIs para métricas de línea base vs. post-implementación con actualizaciones semanales a partir de junio, vinculando los resultados con la optimización, la capacidad y la reasignación de personal. Establecer objetivos de ganancias de tiempo de ciclo del 20-25%, una precisión de clasificación del 99.8%+ y una utilización mejorada para alcanzar niveles líderes en el mercado en un plazo de 12 semanas. Asegurar que el plan apoye la innovación en las tiendas, la manipulación y las operaciones de última milla, manteniendo al mismo tiempo los controles cibernéticos.

Métricas de referencia (centro de Coventry, fabricación) Antes de la implementación, los datos del centro de Coventry mostraron: tiempo de ciclo promedio por paquete de 62-68 segundos; precisión de clasificación 98,3%; la manipulación manual representó 6,5 horas de mano de obra por turno; rendimiento máximo de 900 artículos/hora; utilización de activos alrededor del 65%. Estas cifras cumplen con una base de referencia viable para la planificación y la asignación de capacidad en todas las tiendas y otros nodos de la red.

Métricas posteriores a la implementación Tras la implementación, el robot de clasificación impulsado por IA mejoró el rendimiento: tiempo de ciclo 42-46 segundos; mejora 28-34%; precisión de clasificación 99.7-99.9%; horas de manipulación manual reducidas en un 40-50%; rendimiento 1100-1250 artículos/hora; utilización general 85-90% durante las horas pico; la capacidad ahora satisface los picos de demanda en tiendas, operaciones de manipulación y vehículos de última milla con menos retrasos. Las ganancias parecen consistentes con las previsiones, y los controles cibernéticos previnieron incidentes al tiempo que permitieron la captura precisa de datos operativos para auditoría y optimización. Los cambios se adaptan a los equipos donde operan, ofreciendo resultados líderes en el mercado.

Objetivos para junio Para junio, asegure los beneficios con un plan formal: mejora del tiempo de ciclo del 30-35%, precisión superior al 99.8%, horas de manipulación manual reducidas en un 45%, utilización de la automatización del 88-92%, aumento de la capacidad del 20-25%. Utilice la capacitación del personal para desplazar las tareas rutinarias hacia el trabajo de valor añadido, mientras captura datos para una mayor optimización. Documente los aprendizajes para extenderlos a otros en la red y a industrias fuera de la logística. Traduzca los conocimientos a los mercados mundiales y prepárese para la adopción de equipos propulsados por hidrógeno en futuras flotas.

Acciones para mantener el impulso Establecer una cadencia de revisiones semanales, normalizar la captura de datos en todas las tiendas y centros de fabricación de Coventry, y crear un manual para escalar el enfoque a otras instalaciones. El enfoque tiene como objetivo cumplir con los objetivos de capacidad y utilización, manteniendo la higiene cibernética. En paralelo, probar equipos de manipulación de materiales que funcionen con hidrógeno para reducir las emisiones y explorar una optimización más amplia en toda la cadena de suministro. El resultado debería ser un modelo repetible que fortalezca las habilidades del personal y obtenga beneficios para los clientes y socios.

Disponibilidad operativa: capacitación del personal, mantenimiento y procedimientos de gestión de fallos

Implementar un sprint de capacitación de operadores de dos semanas que abarque la seguridad, la lógica de clasificación y los conceptos básicos de manejo de fallas, seguido de una prueba práctica de tres días en la línea central de expreso.

Publica un manual de ejecución para el manejo de fallas que siga una escalada de tres niveles: el operador activa una falla, el seleccionador in situ verifica y, por último, el experto remoto del equipo central.

Programar mantenimiento cada 14 días para motores, sensores y correas; asignar recursos y definir revisiones preventivas.

Configure un panel centralizado que muestre el MTTR, el tiempo de actividad y la tasa de finalización; la lista se actualiza en tiempo real para guiar las necesidades de capacitación y repuestos.

Almacenar un kit robusto de piezas de repuesto en Saltillo-Ramos y en centros cercanos; asegurar que la ubicación y el acceso estén mapeados y etiquetados.

Coordinar con Arcese y Schenker para realizar simulacros conjuntos de gestión de fallos y compartir una base de conocimientos común.

Para los comerciantes electrónicos, proporcionar actualizaciones positivas y plazos claros; esta configuración reduce la presión sobre las personas y mantiene las líneas fluyendo.

El plan podría mantenerse durante años mediante la revisión de conjuntos de datos de rendimiento de la red central express y mejoras continuas.

Publicar un artículo trimestral en la revista que describa la solución implementada, los cambios en los procesos y las lecciones aprendidas.

Alcance de la renovación de Fives HBS: nuevos equipos, software y fases de prueba

Recommendation: Comenzar con una renovación trifásica en noviembre que asegure nuevos equipos, software y pruebas, manteniendo estables las operaciones de almacenamiento y aumentando la capacidad.

Fase 1 – Instalación del equipo: implementar 4 estaciones de clasificación automatizadas y 2 transportadores de alta velocidad en la zona norte. Cada estación utiliza componentes modulares diseñados para paquetes y pedidos de compra, lo que permite el enrutamiento dinámico. Una ventana de taller dedicada albergará la puesta en marcha durante las horas de menor actividad para minimizar la interrupción del flujo de almacenamiento y preservar el rendimiento.

Fase 2 – Integración de software: implementar módulos WMS y TMS vinculados al enrutamiento impulsado por IA, con una capa de presentación común para los operadores. Alinear el nuevo software con los recursos en los sitios de APAC y del norte, ampliando la planificación de la capacidad y la visibilidad en la línea de producción. La dimensión del modelo de datos refleja las iniciativas continuas y de larga data para estandarizar el análisis y la generación de informes en toda la extensión, que luego se muestra en la presentación a los líderes del sitio.

Fase 3 – Pruebas y validación: llevar a cabo pruebas FAT, SAT y de rendimiento en diversos escenarios de carga, incluidos los días de mayor volumen de paquetes y los picos de compras. Los primeros ciclos de validación abarcan 2 semanas después de la instalación, seguidos de un piloto de 4 semanas en un sitio y luego un despliegue gradual a otras instalaciones que se extenderá hasta noviembre y más allá. El plan de pruebas utiliza un conjunto definido de estaciones y componentes para verificar la fiabilidad y mantener la huella de la operación.

Recursos y coordinación: asignar personal dedicado al proyecto, un taller interfuncional y una cadena de responsabilidad clara. El plan prioriza un cronograma dinámico que respete las operaciones de almacenamiento existentes al tiempo que aumenta la capacidad general con los nuevos equipos y software. La iniciativa también apoya las relaciones e iniciativas de larga data con los proveedores, con presentaciones periódicas al liderazgo regional y las partes interesadas, incluidos los sitios de APAC, del norte y otros. La huella y el flujo de paquetes se medirán con un conjunto estándar de KPI; el paquete de presentación incluirá un источник etiqueta para indicar la fuente de los datos.

Impacto en el flujo de equipaje de bodega y la coordinación del control de seguridad en el Aeropuerto Internacional de Génova Cristoforo Colombo

Lanzar un programa piloto en noviembre de una plataforma de clasificación de equipaje de bodega asistida por IA para coordinar la inspección con la gestión del equipaje, proporcionando un plan concreto para mejorar la precisión de las operaciones y los tiempos de respuesta. Esta asociación reúne a los equipos de operaciones, aerolíneas, seguridad e ingenieros de TI de Génova para rediseñar los procesos y aprovechar el enrutamiento de grupos de equipaje que se alinea con los datos de vuelo en tiempo real y los controles de riesgo. El enfoque se basa en la experiencia de Singapur con los controles centralizados de inspección para dar forma a un diseño fresco y escalable que optimice la utilización de transportadores, bodegas y almacenes.

El diseño emplea inteligencia artificial para predecir el flujo de equipaje, reconoce excepciones y se coordina con los equipos de control para mantener cadenas de custodia fluidas, lo que reduce las demoras. El plan de renovación actualiza las líneas de control y centraliza la supervisión en una sola plataforma, expandiendo el valor de la infraestructura existente y facilitando una mejor colaboración entre los equipos. Esta plataforma admite el movimiento de carga y el traslado de equipaje con los mismos procesos, lo que reduce los errores de ruta y mejora la visibilidad en toda la cadena.

Los primeros pilotos en aeropuertos similares muestran mejoras del 12-15 por ciento en el flujo de equipaje en bodega y del 8-10 por ciento en el rendimiento de la inspección. Génova amplía la solución a tiendas y mercancías, con un despliegue incremental de módulos y actualizaciones de optimización. La asociación coordina a los proveedores, los equipos del aeropuerto y los ingenieros para ejecutar el plan, y las nuevas métricas rastrearán las mejoras porcentuales en precisión y rendimiento. La renovación se completará por fases, y la plataforma está diseñada para escalar a medida que las operaciones se expanden, entregando valor a través de una mejor coordinación, colaboración y perspectivas frescas en el manejo de equipaje.

DHL Express Implementa un Robot de Clasificación Impulsado por IA para Aumentar la Eficiencia y la Precisión">

DHL Express Implementa un Robot de Clasificación Impulsado por IA para Aumentar la Eficiencia y la Precisión">