Comience con un programa piloto a nivel de planta: imprima un lote completo de repuestos críticos para una unidad y compare los costos, los plazos de entrega y la calidad final con los proveedores actuales. Este enfoque le proporciona una base clara y mantiene a su equipo centrado en métricas tangibles que son importantes para las decisiones empresariales. Aún así, el plan se adapta una vez que se demuestra su valor.

En industrias como la aeroespacial, la automotriz y la del embalaje, se pueden reemplazar las piezas de bajo volumen y alto índice de fallos con la fabricación local. Específicamente, reforzado con fibra Los materiales ofrecen mayor rigidez para las fijaciones, mientras que las impresoras de plástico se encargan de las herramientas y los utillajes. Imprimir cerca de su site reduce el riesgo de interrupción del suministro y mejora competitivo paridad con companies que dependen de proveedores externos.

Adopt a rediseñando mentalidad: rediseñar piezas para maximizar la facilidad de impresión y minimizar el post-procesamiento. Esto a menudo significa simplificar la geometría, utilizar interfaces estándar y seleccionar materiales que equilibren la resistencia y costes. Una pieza rediseñada puede ser finished localmente, reduciendo los tiempos de respuesta para la línea de producción y aumentando la capacidad de respuesta a la demanda de los clientes.

Este enfoque reduce los costes de un 20–60 % en piezas de repuesto en comparación con las compras externas, dependiendo del material y el volumen. Por ejemplo, un portaherramientas impreso en reforzado con fibra el termoplástico puede reemplazar un tocho mecanizado, lo que ahorra costes y produce una pieza terminada en días en lugar de semanas. En industrias de alta demanda, estas mejoras mantienen su negocio competitivo frente a las empresas que dependen de proveedores externos, incluidas las piezas like dispositivos que tradicionalmente se mecanizan.

Para impulsar la resiliencia, considere su capacidad de impresión interna como una fuerza lista en su cadena de suministro. Piense en su equipo de logística como soldados, cada uno con la misión de mantener las filas en movimiento. Cada sitio con una impresora se convierte en un unidad que puede responder a los picos y la obsolescencia de los componentes. Al imprimir localmente, evita los retrasos en los envíos internacionales y reduce el inventario que inmoviliza costes Y capital.

Escala con un plan estructurado: crea una pequeña red de proveedores de confianza, define un unidad de piezas por sitio, y mapear cómo la impresión cambia de un piloto a un formal business capacidad. Realice un seguimiento de métricas como la entrega a tiempo, la tasa de desecho y el total costes de propiedad. Al estandarizar los formatos de archivo y los procedimientos de control de calidad, usted mantiene gente alineados y reducir el trabajo repetido entre departamentos.

Finalmente, supervise la compatibilidad con sus sistemas ERP y de inventario. Un flujo de trabajo de impresión 3D que se integre directamente en su lista de materiales y programas de mantenimiento le ayuda a mantener una estabilidad business modelo y mantiene gente informado sobre el progreso. Cuando se hace bien, tu units y las impresoras se convierten en algo fiable site recurso que apoya la producción con menos cuellos de botella de proveedores y ciclos de vida del producto mejorados.

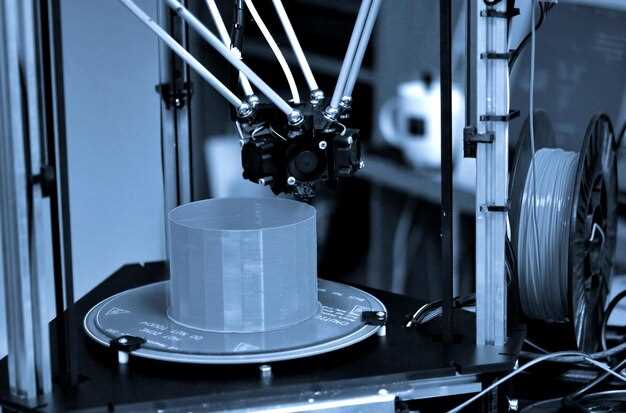

Piezas de repuesto bajo demanda, herramientas y producción localizada: Manual práctico de la impresión 3D

Comience la impresión bajo demanda para sus 20 repuestos críticos principales ahora para reducir los plazos de entrega de semanas a días y disminuir el inventario disponible en un 15–30 % en el primer año. Antes de ampliar la escala, realice una prueba piloto de dos semanas para validar la durabilidad bajo temperaturas y vibraciones de funcionamiento reales.

Cree una biblioteca digital de piezas de alta demanda y herramientas estándar. Localice una red local de impresoras y proveedores de materiales y establezca una única fuente de verdad para las revisiones CAD, los datos de materiales y los controles de calidad. Elija materiales específicos con durabilidad probada para su caso de uso (por ejemplo, nailon PA12, PETG o polímeros reforzados) y ejecute cupones de prueba que simulen ciclos de la vida real.

La producción local reduce el tiempo de inactividad y refuerza el servicio competitivo. En el mantenimiento eólico, las piezas para las turbinas Vestas se pueden imprimir en un centro ubicado cerca del sitio, lo que reduce el consumo de tránsito y mantiene las máquinas en funcionamiento. Apoyan un modelo de suministro flexible que se adapta a la demanda durante todo el año y al trabajo en curso.

A continuación, alinee los equipos de adquisición y diseño con un proceso de gobernanza: estandarice la nomenclatura de los archivos, establezca las tolerancias de impresión, califique a los impresores y haga un seguimiento del rendimiento de una pieza después de las pruebas de campo. Establezca objetivos de nivel de servicio y un ciclo de mejora continua para capturar datos de cada impresión y actualizar la biblioteca.

Además, considere las herramientas y los utillajes: las herramientas de marca blanca se pueden producir localmente y reutilizar en todos los sitios, lo que reduce las compras con plazos de entrega largos. Este enfoque crea una oportunidad para reducir el costo por unidad y acortar la cadena de suministro general en torno a la empresa. Para actores energéticos como Vestas, el segmento eólico podría obtener ahorros anuales al reducir los costos de inventario y el consumo, al tiempo que se mantiene la resiliencia. Esta estrategia también apoya el "bahn of speed", haciendo que la fuente de las piezas sea más resistente y esté ubicada más cerca del campo.

Piezas de repuesto bajo demanda: Reduciendo el inventario y los plazos de entrega

Adopte ahora una estrategia de piezas de repuesto bajo demanda: imprima los componentes críticos internamente o con un servicio local, y retire las voluminosas existencias de seguridad para los artículos no críticos. Comience con un 5–10 % de su catálogo que provoque tiempos de inactividad y requiera una reposición rápida; esto reduce los costos de mantenimiento del inventario y puede acortar los plazos de entrega promedio de semanas a días.

Construya una biblioteca de modelos digitales para piezas de uso frecuente con geometría paramétrica, para que los equipos puedan ajustar el ajuste para las máquinas en todos los sitios. Utilice polvos para la producción cuando sea apropiado (polvos de polímero para SLS, polvos metálicos para DMLS) y valide la viabilidad con una impresión de prueba y una inspección funcional. Las piezas producidas deben cumplir con las tolerancias y las especificaciones de rendimiento; documente la receta, el post-procesamiento y los resultados de la inspección para respaldar la producción futura y la comunicación con los proveedores. Equipos profesionales deben supervisar esto para mantener la calidad.

ventajas logísticas: independientemente de la ubicación de sus sitios, la impresión bajo demanda reduce el transporte entre sitios y las roturas de stock. La impresión cerca del punto de uso reduce los plazos de entrega y los costes de envío, y simplifica la logística inversa de las piezas defectuosas. Además, este enfoque favorece la sostenibilidad al reducir el exceso de existencias y el despilfarro de material debido a piezas de repuesto obsoletas y problemas en la logística global. El modelo ofrece ahorros medibles año tras año.

Los pasos de implementación incluyen: construir una biblioteca de repuestos priorizada, definir un proceso de impresión repetible y alinearse con la cadena de custodia. Elija materiales e impresoras que soporten polvos y confirme el post-procesamiento, luego exija control de calidad y trazabilidad para cada pieza producida. Intégrelo con el ERP para que la demanda active las impresiones y actualice el stock en tiempo real; la fuente para los datos de las piezas es su PLM y MES. Este esfuerzo se escala a través de las instalaciones e impulsa los niveles de servicio al tiempo que reduce el tiempo de inactividad.

Herramientas y accesorios personalizados: Optimización de la configuración y los cambios de formato

Imprima internamente herramientas y accesorios para reducir los tiempos de configuración y cambio en un 40-60 %, disminuir el desperdicio en un 25-40 % y recortar el inventario en un 15-30 %. Este enfoque reduce lo que se necesita para cambiar entre configuraciones, especialmente en líneas de alta mezcla, lo que permite transiciones más fluidas.

Comience con el diseño basado en la topología: mapee la secuencia de operaciones, identifique las interfaces necesarias y cree dispositivos modulares que puedan intercambiarse sin necesidad de reelaboración. Dirigiéndose específicamente a las zonas calientes y los puntos de desgaste, alinee la topología del dispositivo con el flujo del proceso para minimizar las comprobaciones de compatibilidad y el consumo de piezas de repuesto.

En la planta de producción, los ingenieros colaboran con los equipos de diseño mediante software para simular tolerancias e iterar rápidamente. Los prototipos impresos reducen los ciclos de iteración de días a horas, lo que le permite probar el ajuste, la fuerza de sujeción y la repetibilidad antes de la producción. Allí, puede validar el comportamiento del mundo real con respecto al modelo digital.

Rastrear la fuente del tiempo de inactividad cuando se produce una discordancia de dispositivos; vincular el problema a la topología o al diseño de la interfaz ayuda a enfocar las correcciones y evitar repetir los errores.

Al mantener la construcción internamente, los equipos conservan la agilidad y el control del proceso, manteniendo los cambios completamente integrados y reduciendo la dependencia de proveedores externos, a la vez que se agilizan las aprobaciones.

Elija materiales con propiedades bien caracterizadas para resistir el calor, la vibración y la exposición a productos químicos; especifique el acabado de la superficie, las tolerancias y la resistencia a la corrosión para garantizar un rendimiento constante en todos los turnos.

Las empresas pueden obtener beneficios medibles: reducciones de inventario del 10-20% en el primer trimestre, reducciones de desperdicio de hasta el 35% y ganancias de rendimiento del 5-15% después del despliegue completo. Utilice una biblioteca interna habilitada por software con archivos versionados; guárdelos allí para facilitar el acceso y actualícelos antes de cada ejecución de producción. Las plantillas creadas anteriormente se archivan y reutilizan para acelerar los nuevos cambios.

Los pasos de implementación incluyen la auditoría de los dispositivos y puntos de contacto existentes, el mapeo del proceso, la definición de los dispositivos necesarios, el diseño e impresión, las pruebas en un ensayo controlado y el escalado a la producción completa. Realice un seguimiento de los KPI, como el tiempo de configuración, el tiempo de cambio, los residuos y el rendimiento, para garantizar un progreso continuo.

Ingeniería Inversa y Reparaciones Internas: Extendiendo los Ciclos de Vida de las Piezas

Recomendación: establecer un flujo de trabajo interno de ingeniería inversa y reparación utilizando metales e impresoras para extender el ciclo de vida de las piezas. Crear una biblioteca de modelos digitales para componentes críticos y capacitar a los equipos de producción para que reemplacen las piezas desgastadas sin depender de largas cadenas de suministro. Esto apoya la sostenibilidad y fortalece la cadena, especialmente para los artículos con plazos de entrega largos.

El diseño del proceso debe ser directo y repetible: capture la geometría real con un escáner o calibradores fiables, convierta a un modelo CAD paramétrico y valide las tolerancias antes de imprimir un primer prototipo. Para ajustes de alta tensión, especifique pasos de post-procesamiento para lograr acabados mecanizados y acabados superficiales precisos. Utilice impresoras de metal para los elementos estructurales y reserve los plásticos para los componentes sin carga. Finalmente, realice pruebas de ajuste, comprobaciones funcionales y documentación para cerrar el ciclo con trazabilidad y una fuente clara de la verdad para futuras revisiones.

La adopción depende de un control de calidad disciplinado y una gestión de riesgos clara. Implementar pruebas no destructivas y la certificación de materiales para las piezas críticas, y mantener una base de datos centralizada de modelos aprobados y parámetros de impresión. Este enfoque podría reducir el tiempo de inactividad y el desperdicio, disminuir las necesidades de transporte y acortar el ciclo de producción. En Deutsche Bahn y otras redes de transporte, las reparaciones in situ reducen el tiempo de inactividad de los vehículos y el envío de piezas de repuesto, al tiempo que preservan la fiabilidad de la flota y la seguridad de los trabajadores. El impacto directo es una cadena de suministro más resistente, donde los brazos de la organización colaboran en las áreas de mantenimiento, ingeniería y producción para producir valor a demanda. En última instancia, la estrategia ofrece un camino práctico para extender los ciclos de vida de las piezas sin comprometer el rendimiento o la seguridad.

Para ayudar a visualizar y hacer un seguimiento del progreso, considere la siguiente tabla de métricas y acciones prácticas:

| Aspecto | Recommendation | Impacto típico | Notas |

|---|---|---|---|

| Tiempo de entrega | Impresión interna para piezas prioritarias | Reducción 40-70% | Depende de la geometría de la pieza y el utillaje. |

| Waste reduction | Utilice reemplazos impresos y herramientas reacondicionables | 30-60% MENOS DESPERDICIOS | Fomenta la reutilización del material |

| Extensión del ciclo de vida | Mantener una biblioteca de modelos con control de versiones | 2x–3x mayor vida útil para componentes críticos | Datos de desgaste de vía e historial de revisiones |

| Costo por pieza | Inversión inicial compensada por ahorros a largo plazo | Menor costo total durante 6 a 18 meses | Equilibrio con la utilización de materiales y máquinas. |

| Quality control | QC en las etapas de impresión y postprocesamiento | Mayor fiabilidad; menos fallos en el terreno. | Incluya la trazabilidad y END donde sea necesario |

| Aplicabilidad | Polímeros para piezas sin carga; metales para cargas críticas | Amplia cobertura en toda la producción | Evaluar la función de la pieza antes de la selección |

Adopte el modelo con un plan por fases: comience con un piloto en componentes que no sean críticos para la seguridad, valide el rendimiento en ciclos reales y luego expanda a otros ensamblajes. Alinee con los objetivos de sostenibilidad reduciendo los componentes desperdiciados y las emisiones del transporte, y garantice el abastecimiento adecuado de materiales y la gobernanza de los datos. Este enfoque fortalece el sistema ferroviario alemán y otros segmentos de transporte, apoya la mejora continua y mantiene la producción en movimiento de una manera rentable y responsable. Finalmente, mantenga un circuito de retroalimentación para refinar los modelos, compartir aprendizajes en toda la red y mejorar continuamente la adopción de reparaciones internas.

Componentes ligeros y optimizados: Rendimiento con opciones de materiales

Elija CFRP y termoplásticos de alta resistencia para lograr piezas ligeras y competitivas en toda la cadena y en cada ensamblaje. Durante el último año, estos materiales han demostrado su valor en la fabricación aditiva, permitiendo que diseños que tradicionalmente dependían del metal se vuelvan más ligeros sin sacrificar la rigidez. Generalmente, esta elección mejora la resistencia a la fatiga y reduce la masa en todo el ensamblaje, lo que ofrece ahorros durante todo el ciclo de vida.

Diseñado para la fabricación aditiva, este enfoque le permite reemplazar múltiples piezas tradicionales con un solo modelo optimizado que también sustituye a otros componentes. Esa consolidación reduce los pasos de ensamblaje y a menudo elimina los moldes, no requiriéndolos. En todos los programas de automoción, aeroespacial y equipos industriales, los beneficios conocidos incluyen menos elementos de fijación y un mantenimiento más sencillo, especialmente cuando las juntas móviles abarcan varios módulos.

La elección de materiales genera ganancias medibles: las piezas de CFRP pueden ser entre un 40 y un 60 % más ligeras que el aluminio para una rigidez y unas rutas de carga equivalentes, a la vez que siguen cumpliendo los requisitos de fatiga y medioambientales. Su vida útil a la fatiga sigue siendo alta cuando los diseños respetan la orientación de las fibras y las rutas de carga. Los termoplásticos de alta resistencia con rellenos de vidrio o carbono (PA12 GF, PEEK) pueden ofrecer una reducción de peso del 20-40 % en comparación con el acero, con una buena resistencia al desgaste. La aplicación de la optimización topológica y las estructuras de celosía en la fabricación aditiva puede reducir significativamente la masa en un 30-50 % sin comprometer los factores de seguridad, y esa reducción de peso generalmente mejora el uso de energía en el sistema.

Desde una perspectiva de la cadena de suministro, los componentes más ligeros reducen el peso del transporte y el uso de energía, ofreciendo ventajas prácticas en todo el mundo. Sin embargo, los costes unitarios pueden ser más elevados, aunque el ahorro global proviene de un menor número de piezas, una reducción del inventario y plazos de entrega más cortos, lo que beneficia tanto a los empleados de la fábrica como a los clientes. En múltiples relaciones con proveedores, la capacidad de diseñar en una familia de materiales que cubra una amplia gama de piezas ayuda a estandarizar el suministro en todo el mundo, ofrece flexibilidad y reduce el riesgo año tras año. Algunos programas requieren la certificación de nuevos materiales.

Plan de acción para equipos: construir una matriz de compensación de materiales que abarque CFRP, PA12 GF y aluminio; ejecutar optimización topológica y relleno de celosía para lograr hasta un 50% de reducción de masa en componentes críticos; validar con pruebas de fatiga y temperatura; asegurar que la secuencia de ensamblaje minimice los pasos y evite moldes siempre que sea posible; asociarse con proveedores que ofrezcan programas de materiales flexibles para soportar múltiples familias de piezas, aumentando la resiliencia de la cadena de suministro en todo el mundo; realizar un seguimiento de las métricas del ciclo de vida completo para cuantificar los ahorros año tras año, añadiendo transparencia para las partes interesadas.

Fabricación Distribuida y Prototipado Rápido: Mejorando la Capacidad de Respuesta

Desplegar cinco microfábricas regionales dentro de mercados clave para reducir los plazos de entrega e impulsar la capacidad de respuesta del suministro aprovechando la fabricación distribuida y la creación rápida de prototipos.

Conectarlos a través de un hilo digital compartido y equiparlos con impresoras multimateriales, incluidos polvos de aluminio para la impresión de metales, para fabricar piezas bajo demanda con un mínimo de inventario y residuos. Este enfoque reduce las necesidades de consumo y almacenamiento, a la vez que mantiene las iteraciones de diseño estrechamente ligadas a los comentarios de los clientes y los equipos de campo.

Implementar un modelo de gobernanza claro que se alinee con los estándares de calidad alemanes, garantizando una inspección, trazabilidad y documentación consistentes en todas las ubicaciones. Utilizar brazos robóticos para el post-procesamiento con el fin de acelerar el acabado y el ensamblaje, manteniendo una alta precisión sin sacrificar el rendimiento.

- Beneficios en el suministro y la logística: los recortes en la producción regional reducen el kilometraje del transporte hasta en un 25–40 % y acortan el tiempo desde el concepto hasta la pieza en más de la mitad en muchos casos.

- Agilidad y tiempo de comercialización: cada ciclo de diseño se acelera de semanas a días, lo que permite iteraciones más frecuentes y un consumo alineado con los cambios en la demanda.

- Reducción de inventario y desperdicio: eliminar el stock de seguridad voluminoso para repuestos comunes, ahorrando espacio y reduciendo el desperdicio de material mediante la fabricación bajo demanda de componentes estándar.

- Manejo de materiales y seguridad: gestionar los polvos con sistemas cerrados y entornos inertes; supervisar la exposición a partículas para proteger a los trabajadores en los procesos con polvo.

- Controles de datos y propiedad intelectual: centralice las bibliotecas CAD en un portal de diseño de marca blanca con un estricto control de versiones y derechos de acceso, evitando fugas entre socios externos.

- Configuración del sitio y combinación de capacidades: establecer cinco centros regionales con impresoras de metal y polímeros, incluidas capacidades de impresión de aluminio, además de equipos de postprocesamiento y brazos robóticos para soldadura, desbarbado y ensamblaje.

- DfAM y estandarización: publicar guías de diseño para la fabricación aditiva para maximizar la reutilización de cada pieza y asegurar la compatibilidad entre todos los centros; construir una biblioteca central de componentes intercambiables.

- Infraestructura digital: implementar un estándar de datos común, integrarse con las herramientas de planificación de recursos empresariales (ERP) y planificación de la cadena de suministro, y permitir el seguimiento en tiempo real del estado de las piezas, el uso de materiales y los plazos de entrega.

- Estrategia de materiales: combinar flujos de trabajo basados en polvo y basados en filamento para cubrir una amplia gama de piezas, con políticas explícitas de manipulación, almacenamiento y rotación para proteger los polvos de aluminio y otras aleaciones.

- Calidad y cumplimiento: estandarizar las rutinas de inspección, las comprobaciones de calibración y los registros de trazabilidad para mantener el rendimiento alineado con las necesidades de los Kunden y las expectativas alemanas.

Con el tiempo, el modelo distribuido mejora la resiliencia al repartir el riesgo entre las ubicaciones, permitiendo que la red de fábricas se adapte a la demanda y responda a las interrupciones sin detener la producción. Este enfoque vanguardista aumenta la agilidad en la cadena de suministro, ofreciendo respuestas más rápidas a los clientes, ahorrando costes de logística y manteniendo un ritmo constante de innovación en toda la operación.

Industrial 3D Printing – Benefits for Your Supply Chain">

Industrial 3D Printing – Benefits for Your Supply Chain">