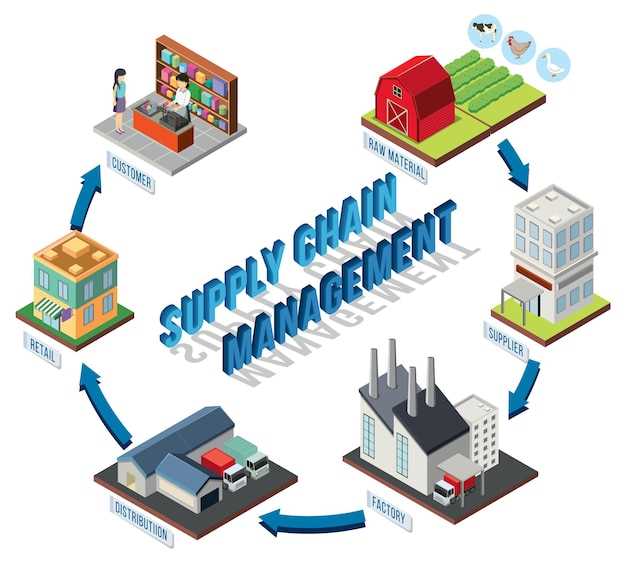

Implemente la planificación automatizada de la adquisición y la logística, teniendo en cuenta las emisiones de carbono, ahora para reducir las emisiones en más de un 20 % en un plazo de 12 meses. Este paso concreto vincula datos en tiempo real, análisis predictivos y visibilidad integral para mitigar directamente el impacto ambiental en las redes de proveedores. Este enfoque ha sido validado por evaluaciones comparativas en múltiples industrias.

Automatización flujos la información y los bienes físicos reduce los kilómetros vacíos, disminuye transactions costos y ayuda a alinear demand con capacidad disponible. Las empresas que adoptan la optimización de rutas, la automatización de almacenes y los portales de proveedores informan de mejoras en la entrega a tiempo y hasta un 25 % menos de emisiones del transporte.

Mediante la integración blockchain para trazabilidad, usted find anomalías en flujos, verificar compromisos con proveedores, y mitigar environmental emisiones. Este enfoque protege la integridad de los datos y ayuda avoid costosos asientos dobles y errores.

La automatización conecta. transactions en compras, logística y producción, y crea un bucle cerrado que crea compromisos real y medible. El most Los equipos capacitados pueden usar los tableros para find puntos críticos de riesgo, comparar proveedor demand señales con capacidad e identificar ways para reducir las emisiones sin sacrificar los niveles de servicio.

Utilice predictive análisis para predecir demand, alinear la producción y evitar el exceso de existencias. Esto reduce dinámicamente el desperdicio de energía en la fabricación y la distribución, y se alinea con compromisos cortar environmental footprints.

Para empezar, identificar lo fundamental flujos y pilotar una prueba de 90 días en una región, y luego escalar a medida que los beneficios se hagan evidentes. Capacitar a los most planificadores especializados en la toma de decisiones basada en datos y combinarlos con blockchain-permitió a los proveedores garantizar la transparencia transactions and reliable demand señales.

Optimización energética impulsada por la automatización en almacenes

Implementar la optimización predictiva y automatizada de la energía en los almacenes mediante la automatización de la iluminación y la climatización en las zonas de alta densidad y la vinculación de los controles a una plataforma centralizada que aprende de la ocupación, los horarios y las previsiones climáticas. Esto mantiene el consumo de energía alineado con la demanda real, reduce la carga eléctrica máxima y proporciona apoyo a los consumidores y socios. En las instalaciones de Jusda, la automatización combinada de la iluminación y la refrigeración puede generar un ahorro del 25-35% en la energía de iluminación y una reducción del 15-25% en la energía de refrigeración en el primer año, con una amortización más rápida a escala. Este progreso es alentador para los consumidores y los socios.

Para ejecutar eficazmente, mapee el uso total de energía en áreas como muelles de recepción, racks de alta densidad y pasillos de picking. Instale sensores de ocupación, sistemas de aprovechamiento de luz natural, variadores de frecuencia en ventiladores y transportadores, y ventilación controlada por demanda. Automatizar el mantenimiento con alertas de mantenimiento predictivo mantiene los equipos dentro de las especificaciones y reduce el desperdicio de energía causado por una mala gestión. Recopile datos por hora, rastree tendencias y escale las configuraciones probadas a múltiples sitios.

Pasos clave para la optimización energética impulsada por la automatización

Auditar el uso energético actual en cada área e identificar los tres principales factores determinantes del consumo. Seleccionar una plataforma de optimización energética que se integre con los sistemas BMS y WMS existentes, y luego ejecutar un piloto de 90 días en una zona antes de la implementación generalizada. Definir métricas objetivo como kWh por m2, kWh por pallet movido y reducciones de la demanda máxima. Crear un equipo interfuncional que incluya operaciones, mantenimiento e IT para responsabilizarse de la adopción y el gobierno de los datos, y utilizar una implementación por fases para gestionar el riesgo, manteniendo las operaciones completas y dentro del plazo previsto.

Aprovechar los datos para apoyar los objetivos climáticos, compartir información con proveedores y clientes, y fomentar la mejora continua en múltiples instalaciones. Mantener un ciclo de mejora continua revisando los resultados mensuales con los gerentes de planta y ajustando los controles a medida que cambian la combinación de pedidos y los horarios de actividad.

Monitoreo, mantenimiento y gestión de riesgos

Establezca KPIs como la intensidad energética, la proporción de energía en horas pico y el cumplimiento del ciclo de mantenimiento. Conecte alertas automatizadas al mantenimiento predictivo para que la desalineación o la deriva del dispositivo activen el servicio oportuno. Mantenga el sistema escalable estandarizando las configuraciones en todos los sitios, pero permitiendo el ajuste local para el clima, los tiempos de atraque y la combinación de productos. Este enfoque reduce el riesgo bajo la presión de las fluctuaciones de la demanda y apoya la adopción por parte de los equipos de operaciones, el personal de mantenimiento y los líderes.

Robótica para el embalaje, la carga y la paletización para reducir los ciclos de camiones

Implementar una célula de embalaje, carga y paletización robótica modular en el muelle con una configuración de robot dual, efectores finales optimizados para cajas de cartón y palés, y control habilitado por visión. Esta implementación reduce los ciclos de camiones en un 20–35 % en seis meses al acelerar el embalaje, optimizar los planes de carga y garantizar una paletización estable. No hay margen para las conjeturas: implemente la célula a modo de prueba y amplíe a medida que se consoliden los resultados.

- Inteligencia en el borde en la línea: ejecute la percepción basada en imágenes, el ajuste del agarre y las actualizaciones de los patrones de paletas localmente para reducir los tiempos de ciclo y mantener una conectividad sólida entre los robots y el sistema de control.

- Diseño de equipos y líneas: seleccionar dos robots colaborativos más una unidad de paletización, con pinzas de cambio rápido y amortiguación de vibraciones para manipular carga mixta sin dañar la mercancía.

- Pasos para la implementación: comenzar con un programa piloto de 4 a 6 semanas en una sola dársena y luego expandirse a una celda completa en todos los turnos. Incluir capacitación in situ para operadores y personal de mantenimiento para reducir la tensión y aumentar el tiempo de actividad.

- Métricas de rendimiento y ahorros: apuntar a una reducción del 15–28% en los tiempos de ciclo de la unidad y una reducción del 10–20% en los daños de la mercancía. Supervisar la tasa de llenado, la estabilidad de la pila, la consistencia de la altura del palé y la utilización general del equipo para cuantificar los ahorros por palé.

- Integración con sistemas: conéctese con WMS y ERP para la planificación dinámica de la carga, la visibilidad de los pedidos y la documentación del transporte de mercancías. Asegúrese de que los datos fluyan a través de la red internacional, con una fuente de verdad (источник) clara para las reglas de embalaje y los patrones de palets.

- Alineación de cadenas: sincronizar las cadenas de embalaje, carga y transporte para evitar retrasos en la entrega en el muelle y mantener un rendimiento constante.

- Formación y gestión del cambio: proporcionar entre 8 y 12 horas de formación para operadores y entre 4 y 6 horas de asesoramiento para el mantenimiento en cada turno, además de un asesoramiento continuo a medida que aumentan los volúmenes para mantener las mejoras en el rendimiento.

- Seguridad y control de presión: implementar protección contra sobrecargas, funciones de parada segura y presión de agarre ajustable para proteger los productos sin perder el ritmo de la línea.

- Imagen y tecnología: aproveche la visión de alta resolución para validar la orientación y la colocación de los artículos, alimentando un motor de planificación inteligente que actualiza los patrones en tiempo real para una mejor estabilidad.

- Enfoque justo y escalable: adopte un despliegue iterativo inspirado en Jusdas para validar las ganancias rápidamente y escalar cuando los resultados se estabilicen, asegurando un camino firme hacia las operaciones internacionales.

Optimización de rutas impulsada por IA para reducir las emisiones del transporte de mercancías

Implementar una plataforma de enrutamiento automatizada que ingiera datos actuales de tráfico, clima y carreteras para producir itinerarios óptimos para cada movimiento de carga. El sistema permanece conectado a los conductores, el despacho y los almacenes, brindando visibilidad y registros de entrada oportunos sobre las desviaciones, mientras que las máquinas aprenden de las entradas históricas y en tiempo real para mejorar las decisiones. El motor reducirá las emisiones manteniendo los niveles de servicio, y el plan desempeñará un papel clave en la alineación de las acciones entre los equipos.

Inicie con una hoja de ruta de 12 meses anclada en compromisos para reducir la contaminación. En el programa piloto inicial, optimice las rutas para 3 centros regionales y 50 camiones, lo que generará entre un 8 y un 12 % menos de consumo de combustible y entre un 6 y un 15 % menos de CO2e por ruta. Expanda a redes más grandes y, eventualmente, escale a flotas nacionales a medida que los modelos mejoren con los datos actuales y los patrones aprendidos, manteniéndose dentro del presupuesto y brindando un mejor servicio.

Para mitigar las ineficiencias, ejecute ciclos de optimización diarios que respondan a las condiciones y limitaciones actuales, incluyendo la carga útil, las horas del conductor y los límites regulatorios. Realice un seguimiento de los flujos desde el origen hasta el destino, minimice el tiempo de inactividad y los viajes en vacío, y apunte a una mejora del 12-18 % en los flujos de inactividad o millas vacías en un plazo de seis meses. Establezca una capa de gobernanza para garantizar la calidad y la seguridad de los datos, asegurando que se obtengan beneficios.

Facilitadores para un valor sostenido

Invierte en ingenieros y operadores cualificados que mantengan los sistemas automatizados, ajusten los modelos y traduzcan los resultados en decisiones de despacho prácticas. Asegúrate de que la plataforma se mantiene dentro de las directrices de gobernanza, con controles de calidad de datos sólidos y una responsabilidad clara. Proporciona a los conductores una orientación sencilla y práctica a través de aplicaciones móviles para facilitar la conectividad y mantenerse informados de los cambios, lo que contribuye a una mayor fiabilidad y a la reducción de las emisiones en toda la red.

Gemelos digitales y paneles de control en tiempo real para el monitoreo del carbono

Implementar gemelos digitales para los flujos logísticos clave y configurar paneles de control en tiempo real para monitorear las emisiones de carbono en toda la red. Este enfoque le permite mapear los movimientos de vehículos y contenedores, identificar los puntos críticos de mala gestión y mantenerse alineado con una hoja de ruta que guía las acciones en toda la empresa. Basándose en datos en vivo, obtiene precisión al identificar transacciones y rutas de alta emisión, lo que permite tomar decisiones rápidas basadas en datos.

Integre flujos de sensores de flotas, almacenes y muelles de carga en un único modelo. Los gemelos digitales simulan el uso de energía y combustible, optimizan las opciones de transporte y permiten el envío autónomo para rutas rutinarias. Los paneles de control en tiempo real desglosan las emisiones por modo, ruta y vehículo, lo que permite a los equipos intervenir en cuestión de minutos. El sistema utiliza datos compartidos de abastecimiento y proveedores, lo que permite realizar comparaciones directas y obtener visibilidad en toda la red de transporte.

La plataforma mantiene a los equipos de empleados comprometidos y responsables, reduce la falta de alineación entre la planificación y la operación, y ayuda a evitar los cuellos de botella que causan un tiempo de inactividad innecesario de los contenedores. Esta transparencia fomenta la colaboración entre el abastecimiento, los proveedores y los transportistas. Con un marco de gobernanza y una clara propiedad, usted supervisa el progreso a lo largo del tiempo y fomenta la mejora continua. Además, a medida que escala, los análisis se basan en un modelo de datos común, lo que guía las inversiones en la pila tecnológica y garantiza que las ganancias se acumulen en todos los almacenes, centros de distribución y transporte transfronterizo.

Objetivos de implementación: comenzar con 5-10 rutas de alta emisión, conectar datos telemáticos, ERP y WMS, y publicar paneles semanales para el equipo central. Ampliar a 20-30 rutas en seis meses y extender a proveedores y socios para una responsabilidad compartida. La hoja de ruta debe incluir revisiones trimestrales, un propietario claro y un plan para capacitar a los empleados para que puedan actuar sobre la base de la información y lograr una reducción medible de las emisiones.

Implementation steps

1) Definir el alcance: seleccionar los flujos principales y los vehículos y contenedores con la mayor huella de emisiones. 2) Conectar datos: integrar la telemática, el ERP y las transacciones de los proveedores en un modelo unificado. 3) Implementar paneles: presentar las emisiones por modo, ruta y tramo, con alertas para los picos de anomalías. 4) Gobernar y escalar: asignar un responsable, crear un bucle de retroalimentación con el abastecimiento y los proveedores, y supervisar el progreso con respecto a los objetivos.

Abastecimiento circular automatizado y logística inversa para reacondicionamiento/nuevo pedido

Comience por mapear todos los flujos de productos e implemente el enrutamiento automatizado de logística inversa en sus almacenes para reducir los tiempos de ciclo hasta en un 30 % y disminuir los daños durante las devoluciones. Cree una red de colaboración que conecte a los proveedores, los centros de reacondicionamiento y los clientes para optimizar los circuitos de reacondicionamiento/nuevo pedido, mejorando la conectividad en toda la cadena. Estas acciones ayudan a captar información de forma temprana, a alinearse con las necesidades y a establecer una mejor base para el crecimiento.

Líneas de clasificación automatizadas, triaje impulsado por IA y transportadores autónomos aceleran el flujo de trabajo de reacondicionamiento. Las máquinas clasifican las devoluciones por estado, las envían a la estación de reparación correcta e impulsan las actualizaciones de inventario al sistema en tiempo real, impulsadas por la inteligencia y la conectividad centralizada que mantiene los pedidos de los clientes precisos y en curso. Este enfoque reduce los cuellos de botella laborales y crea formas más fluidas y rápidas de acceder al stock reacondicionado.

Los datos de los programas piloto muestran estas mejoras: las horas de trabajo disminuyen entre un 28 y un 42 %, los errores de manipulación se reducen en aproximadamente un 60 % y las distancias de transporte se acortan entre un 12 y un 22 %. La información obtenida de estos resultados ayuda a diseñar mejores colas, un enrutamiento más inteligente y controles de calidad más estrictos para los productos reacondicionados, lo que fomenta un mayor volumen a través del circuito circular y promueve patrones de transporte sostenibles.

Para implementar de manera efectiva, comience con estos pasos: despliegue etiquetas RFID y sensores IoT para rastrear los productos a través de las etapas de devoluciones, reacondicionamiento y nuevo pedido; construya una plataforma integrada que utilice analítica en tiempo real para señalar las unidades reacondicionables; diseñe un enrutamiento autónomo entre las devoluciones, los centros de reacondicionamiento y los clientes para ciclos más rápidos; alinee con los proveedores para promover el embalaje de ciclo cerrado; e invierta en pruebas automatizadas y garantía de calidad para mantener la fiabilidad del producto. Estas medidas fortalecen la eficiencia laboral, mejoran la conectividad y apoyan una creciente red de productos reacondicionados que satisfacen las necesidades de los clientes al tiempo que reducen el impacto ambiental general.

Cadenas de Suministro Sostenibles – Cómo la Automatización Reduce la Huella de Carbono">

Cadenas de Suministro Sostenibles – Cómo la Automatización Reduce la Huella de Carbono">