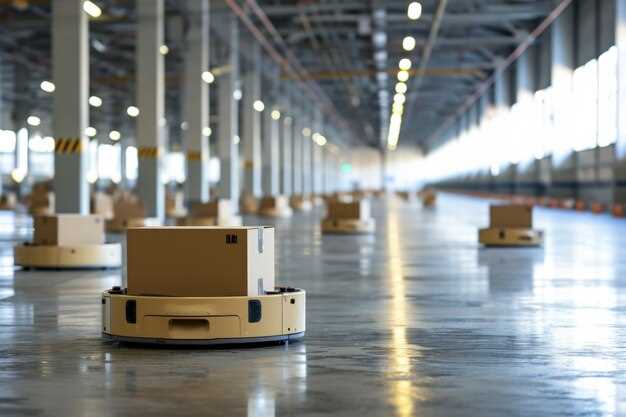

Implemente la automatización modular en pasos pequeños y medibles para seguir siendo competitivo. Comience con procesos de alto impacto, como la preparación de pedidos de productos a persona, el almacenamiento y la recuperación automatizados y la visibilidad del inventario en tiempo real. Ejecute un piloto en una zona para validar el ROI en un plazo de 8 a 12 semanas; los pilotos típicos ofrecen ganancias de rendimiento del 15 al 30 % y reducciones de mano de obra del 30 al 50 % en esa zona. Construya una base que coincida con el tamaño de su operación, con una combinación equilibrada de transportadores, clasificadores y picking por voz para impulsar efectividad y fiabilidad.

Avances en robótica, los sensores y el software en la nube traen sophisticated control y ciclos de decisión más rápidos. Sin embargo, cada opción conlleva debilidades: alta inversión inicial, plazos de entrega más largos y desafíos de integración con sistemas heredados. La escasez de personal de TI y la limitada capacidad de mantenimiento interno pueden crear cuellos de botella en las implementaciones; planifique un despliegue gradual que se alinee con su requisitos y presupuesto.

El período de la covid-19 subrayó el valor de la automatización para la resiliencia. Sistemas que reducen la manipulación manual will reducir los riesgos de exposición y mantener las operaciones en funcionamiento durante las interrupciones. Un enfoque basado en datos mejora la precisión del seguimiento y efectividad en los pasos de entrada, almacenamiento y salida; mejores datos minimizan el trabajo repetido y reducen el desperdicio, generando ganancias medibles. La presupuestación para el mantenimiento, las actualizaciones de software y la ciberseguridad sigue siendo esencial para prevenir interrupciones, y lo ayuda a mantenerse a la vanguardia de las amenazas emergentes.

En resumen: Comience con un plan de métricas claro: tiempo de ciclo, precisión y utilización de equipos. Para una instalación mediana, apunte a una huella de automatización completa en 12 a 18 meses, con hitos trimestrales: digitalice la recepción, implemente pick-to-light o voz, luego implemente la automatización de clasificación y paletización. Realice un seguimiento de requisitos para el tiempo de actividad (objetivo del 99,5%), el consumo de energía y los periodos de mantenimiento; elige hardware modular para mantener tamaño y mantener bajo control los gastos de capital. Un enfoque gradual minimiza el riesgo, reduce el desperdicio y mantiene el rendimiento a medida que operations escala.

Bases de SGA para almacenes automatizados

Siga una implementación gradual de WMS con una línea base de configuración sólida para productos, ubicaciones y movimientos. El sistema debe establecer listas autorizadas para maestros de artículos, unidades de embalaje y zonas de almacenamiento, y luego vincularlas a la capa de automatización y al hardware relacionado. Evite los silos tradicionales comenzando con una gobernanza interfuncional desde el primer día.

Establezca un objetivo de precisión de inventario del 99,5–99,9% y mida el progreso contando las discrepancias mensuales de los artículos de alta rotación. Utilice el conteo cíclico con un número fijo de ciclos por semana; conserve los informes en un formato coherente y presente los resultados en paneles. Este plan no depende del reingreso manual, y una incorporación asistida por un asistente ayuda a convertir rápidamente los nuevos SKU y a alinearlos con las listas de datos maestros.

Integre el WMS con activos de automatización tales como AS/RS, transportadores, seleccionadores robóticos y clasificadores. Construya modelos ambientales en el sistema para reflejar zonas de temperatura, humedad y zonas de seguridad, de modo que los operadores y los robots operen con medios claros de coordinación. Utilice la investigación de campo para perfeccionar las rutas de picking y los límites de zona para un mayor rendimiento.

Defina los atributos del producto y los formatos de empaque con anticipación: número de artículo, lote/serie, peso, dimensiones y asignaciones de placa para la colocación de doble o múltiples ranuras. Utilice esquemas de formato estándar como códigos de barras GS1 y Data Matrix para garantizar que el escaneo funcione en dispositivos portátiles y escáneres fijos. Esto reduce los errores de selección y acelera la reposición en el flujo controlado por lotes.

Aborde las directivas regulatorias registrando los eventos de trazabilidad, los cambios de lote y las notas de eliminación dentro del WMS. Alígnese con las expectativas regulatorias ambientales para la presentación de informes sobre el uso de energía y los residuos, y proporcione a los consumidores datos claros cuando sea necesario.

Utilice un asistente ligero para la incorporación de SKU, la asignación de ubicaciones y las reglas de cumplimiento. Cree un conjunto de listas predefinidas para ubicaciones, tipos de cajas y pasos de embalaje. Incluya un punto de contacto y un enfoque estructurado para la gestión de excepciones y alertas, de modo que los operarios sepan inmediatamente dónde actuar.

Supervisar los KPIs principales y realizar revisiones trimestrales del rendimiento de la configuración y la automatización. Rastrear el rendimiento por hora, la tasa de recogida y la precisión, y ajustar la distribución de las zonas para que coincida con la demanda. Mantener una única fuente de información veraz para productos y directivas, e iterar en la configuración para apoyar las necesidades cambiantes de los consumidores.

Procesos clave habilitados por la automatización y soportados por un SGA

Adopte la automatización basada en olas con una estrategia de lanzamiento de SGA basada en configuraciones para reducir el tiempo de desplazamiento en un 25-45% y presentar la siguiente mejor tarea a los trabajadores en una vista previa, lo que ofrece un ROI convincente en una instancia en la que el volumen de pedidos aumenta, logrando un rendimiento más rápido que los flujos tradicionales.

Automatice la recepción y el almacenamiento escaneando los productos entrantes para realizar tareas de almacenamiento, capturar atributos de los artículos e imprimir etiquetas al recibirlos. El SGA utiliza configuraciones para asignar ubicaciones óptimas basadas en las características de los artículos, lo que reduce las ubicaciones erróneas, mejora la precisión y fomenta un entorno más seguro donde trabajan los empleados.

Durante la preparación y el embalaje, el SGA gestiona las olas, los lotes y la preparación por zonas para realizar tareas con orientación en tiempo real. Presenta rutas de picking en dispositivos portátiles, captura datos de escaneo e imprime albaranes y etiquetas de envío. Esta sinergia con transportadores y clasificadores aumenta la velocidad y la consistencia en las operaciones.

Control y reposición de inventario: El SGA ejecuta conteos cíclicos continuos, detecta discrepancias y activa automáticamente la reposición. También gestiona el procesamiento de devoluciones con disposición automatizada. Esto es crucial para los requisitos de seguridad de la COVID-19 y para mantener datos precisos disponibles en el entorno.

Análisis, informes e integraciones: el SGA captura actividades, proporciona paneles de control de vista previa y admite configuraciones para adaptarse a las operaciones cambiantes. Los datos que se han utilizado para mejorar los procesos aumentan la precisión y permiten una mayor visibilidad en todo el entorno.

Orquestación de la recogida asistida por robots y el flujo de transportadores con WMS

Implementar una orquestación centralizada, impulsada por WMS, que asigne recogidas asistidas por robots a la ruta de transporte más rápida disponible, mediante una única cola en tiempo real y retroalimentación directa de los controladores Rockwell para minimizar el tiempo de inactividad, proporcionando un camino claro hacia un mayor rendimiento.

Las cargas de trabajo actuales exigen alta precisión y visibilidad. El medio para lograrlo es un modelo de datos unificado que traduce órdenes, inventario disponible y puntos de destino en transacciones ejecutables, respaldado por un software robusto y componentes de hardware confiables.

Fomentar una cultura de mejora continua donde los equipos de operaciones, controles y software codiseñen el flujo de trabajo. El punto fundamental es un estado compartido entre el WMS, los controladores de robots y los PLC de los transportadores para que estén al tanto del estado de cada uno y puedan reaccionar en tiempo real.

- Enrutamiento y trazado de rutas: basar las decisiones en la ocupación de la cinta transportadora en tiempo real, la disponibilidad del brazo robótico y el tamaño del paquete para elegir la ruta más eficiente para cada recogida.

- Gestión de colas: mantener una única cola persistente para selecciones y movimientos; asegurar transacciones idempotentes para mantener la precisión durante la recuperación de fallos.

- Sincronización de inventario: conciliar rutinariamente los recuentos disponibles con los registros del SGA después de cada transferencia para evitar selecciones incorrectas y reducir los pedidos pendientes.

- Metadatos y electrónica: aprovechar un modelo de componentes bien definido que combina datos de pedidos, atributos de artículos y restricciones de destino, lo que permite traspasos limpios entre robots y transportadores.

- Controlar la precisión: implementar un régimen sólido de codificación y pruebas para la capa de integración, que incluya la simulación de atascos típicos y escenarios de redireccionamiento para minimizar las interrupciones.

Más allá de la eficiencia operativa, considere las implicaciones ambientales: un flujo optimizado reduce el uso de energía, el desgaste y el movimiento innecesario, lo que disminuye la huella ambiental al tiempo que se mantienen altos niveles de servicio. El sistema también debería capturar las tendencias de comportamiento en todos los turnos e instalaciones para informar las mejoras futuras. Con estas medidas, mejorará enormemente el rendimiento, la precisión y la resiliencia, al tiempo que mantiene los requisitos transparentes para las partes interesadas.

Visibilidad del inventario en tiempo real, ubicación y conteo cíclico a través del SGA

Habilita la visibilidad del inventario en tiempo real a través del SGA y automatiza el conteo cíclico para reducir las discrepancias y el tiempo de inspección. Esto requiere la integración de escáneres portátiles, etiquetas RFID y rótulos de ubicaciones en una única capa de datos que capture cada movimiento y alimente un panel en vivo. Los datos son importantes para la toma de decisiones, y la captura consistente de datos reduce las roturas de stock y el exceso de stock, al tiempo que ayuda a mitigar el riesgo y a evitar una intervención drástica más adelante. Ejecuta una prueba piloto regional para medir las ganancias en precisión y amplía a medida que se acumulan las mejoras; este enfoque podría generar ahorros tempranos y establecer la base para una adopción más amplia. Define los estándares de datos y las etiquetas necesarios por adelantado.

La optimización de la ubicación se basa en las señales de demanda, las dimensiones del producto, la rotación y las características de manipulación para colocar los artículos al borde de la ruta de picking. Entre zonas, el tiempo de recorrido se reduce entre un 15 y un 25 % y las tasas de picking aumentan entre un 10 y un 20 % en muchos centros de distribución. El SGA puede reubicar según un programa o cuando cambia la combinación de SKU, aprovechando las oportunidades para reducir las ubicaciones incorrectas y mejorar el rendimiento. Utilice etiquetas RFID o de código de barras para hacer cumplir las asignaciones de ubicación y mantener los datos alineados, incluyendo disposiciones similares en todos los sitios para facilitar la adopción.

El conteo cíclico a través de WMS mantiene una cadencia estricta. Los conteos automatizados se ejecutan continuamente, enfocándose en artículos o ubicaciones de alto riesgo, capturando conteos durante los eventos de entrada, salida y reabastecimiento para reducir los conteos físicos completos. Los datos recopilados de etiquetas y dispositivos permiten una precisión superior al 99 % en entornos bien configurados y pueden reducir el tiempo de conteo cíclico en un 30-50 %. Dentro de instalaciones similares, los beneficios se acumulan, lo que hace que el despliegue sea predecible.

Intervenciones: Cuando aparece una variación, WMS activa un flujo de trabajo de intervención que asigna a un recolector o supervisor para verificar y corregir. La visibilidad en tiempo real informa a la fuerza laboral y les ayuda a actuar rápidamente, reduciendo el trabajo repetido y mejorando el servicio. Recopile comentarios de la fuerza laboral para ajustar las reglas de slotting, los umbrales de reabastecimiento y los programas de conteo. La capa de edge computing procesa los datos en la fuente para reducir la latencia y minimizar el tráfico de retorno. Las implicaciones incluyen mejores niveles de servicio, un inventario más ajustado y una mejor previsión; el sistema ofrece ahorros al reducir el tiempo de caminata, el tiempo de búsqueda y las amortizaciones.

Del piloto a la escala: un plan de lanzamiento práctico para la automatización

Comenzar con un programa piloto de 12 semanas en una única zona de almacenamiento para validar una configuración de automatización innovadora, y luego escalar a toda la instalación en un plazo de seis meses. Definir el éxito con métricas concretas: aumento del rendimiento del 25-35%, reducción de los errores de picking y embalaje en un 40% y reducción del uso de energía por palet movido en un 15%. Utilizar paneles visuales y un plan de lanzamiento por fases para supervisar el progreso y demostrar la viabilidad.

Dentro del piloto, mapee las líneas, las zonas de almacenamiento y los flujos de materiales. Elija hardware y software modular y escalable que pueda instalarse con un tiempo de inactividad limitado y un mantenimiento mínimo. Forme un equipo de colaboración de operaciones, TI e ingeniería para probar escenarios que reflejen turnos reales, y para capacitar a los empleados para la transición. Realice un seguimiento diario del progreso y señale los datos faltantes o los pasos desalineados.

Desarrollar un plan de implementación a medio plazo con tres fases: piloto, expansión controlada e implementación completa. Para cada fase, establecer criterios de lanzamiento, roles de propietario y una salvaguarda para la reversión. El plan introduce la automatización primero en las líneas de alto volumen, y luego se expande a las líneas más lentas, para equilibrar el riesgo y el valor.

Establezca un protocolo de datos ajustado: capture los KPI visuales sobre el rendimiento, la densidad de almacenamiento y la distancia de recorrido, y realice un seguimiento de las métricas de impacto ambiental, como la energía por movimiento. Utilice estas señales para dirigir las decisiones diarias e impulsar las revisiones oportunas con el equipo. Este enfoque podría mantener ganancias constantes incluso si la demanda fluctúa.

Promover la gestión del cambio a través de un plan de comunicación colaborativo, roles claros y formación específica para los empleados. Permitir ventanas de mantenimiento limitadas y una reserva de repuestos lista para prevenir interrupciones, y crear escenarios que cubran posibles retrasos en el lanzamiento. Al alinear los incentivos y mantener un circuito de retroalimentación estrecho, el despliegue minimizaría las interrupciones y aceleraría la adopción.

A medida que aumentan los volúmenes, espere una mayor eficiencia en toda la instalación: ciclos de tiempo más cortos, reducción de la fatiga de los trabajadores y un camino más claro para reponer el almacenamiento con datos en tiempo real. Un plan de implementación bien estructurado traduciría los programas piloto en resultados escalables, entregando valor oportuno tanto al equipo como a las partes interesadas.

Factores impulsores del ROI y métricas de rendimiento para almacenes automatizados

Invierta en visibilidad del stock en tiempo real con códigos de barras y ajustes de entrada estandarizados para reducir el desplazamiento de los preparadores de pedidos e impulsar ciclos de cumplimiento de dos días para los pedidos estándar. Ejecute un piloto de 90 días en dos turnos para cuantificar las ganancias y recopilar comentarios de los operarios.

Los factores impulsores del ROI incluyen la eficiencia laboral, la eficiencia del espacio y la mejora de la precisión. La automatización de tareas rutinarias reduce las horas de trabajo dedicadas, mientras que las distribuciones de placas y la asignación de ranuras más inteligentes concentran la actividad donde es importante, impulsando un mayor rendimiento sin gastos de capital proporcionales. Para las empresas que buscan escalar, la combinación integral de experiencia de primera línea y automatización fiable produce un aumento general en el rendimiento a medida que crecen los volúmenes, lo que permite el crecimiento en los niveles de servicio y el margen.

Las métricas clave de rendimiento cubren el rendimiento, la precisión y la utilización de activos. Realice un seguimiento de la tasa de recogida (unidades por hora), el rendimiento de los pedidos (pedidos por día), la precisión de los pedidos, la precisión del inventario disponible y el tiempo del ciclo muelle a stock. Utilice puntos de referencia de victorias rápidas para alinear la configuración y la calidad del código de barras con la realidad en la planta, luego mida el impacto del ROI en semanas, no en meses. Al observar los datos en todas las configuraciones, puede comparar el rendimiento por turno y familia de SKU e identificar dónde los equipos se desempeñan mejor y dónde ajustar los procesos.

Para capturar comentarios significativos y mantener el impulso, establezca canales de comunicación claros entre los operadores, los supervisores y la función de planificación. Recopile las razones de las variaciones, las elecciones incorrectas y los toques repetidos, y luego incorpore esos conocimientos a los ajustes de capacitación y diseño. Los datos de entrada de los escáneres, los registros del sistema y los registros de mantenimiento deben centralizarse para respaldar la optimización continua.

La implementación debe comenzar con sprints de dos días para el ajuste rápido de la configuración del equipo y la asignación de espacios, seguidos de pilotos de dos semanas que validen las ganancias en condiciones de máxima y mínima demanda. Utilice un enfoque por etapas que vincule el ritmo a las prioridades del negocio y garantice que el equipo pueda adaptarse rápidamente sin sufrir interrupciones.

| Motor impulsor del ROI | Métrica | Baseline | Objetivo | Acción | Owner |

|---|---|---|---|---|---|

| Eficiencia laboral | Costo de mano de obra por pedido | $1.65 | $0.95 | Implementar pick-to-light, códigos de barras y rutas guiadas | Ops Lead |

| Throughput | Unidades por hora | 450 | 540 | Disposición de SKU de alto volumen en placas optimizadas; asistencia robótica | Líder de Automatización |

| Inventory accuracy | Precisión inmediata. | 99.0% | 99,81% | Recuentos cíclicos con verificación de códigos de barras | Inventory Manager |

| Precisión del pedido | Perfect order rate | 99.0% | 99.5% | Validación de códigos de barras en la preparación y el embalaje | Líder de Calidad |

| Del muelle al almacén | Tiempo de ciclo (horas) | 4.5 | 2.0 | Integración de sistemas y transportadores; estado en tiempo real | Operaciones e informática |

| Utilización del SGA | Cobertura de automatización | 60% | 85% | Ampliar los módulos de automatización y la preparación de pedidos móvil | IT / Operaciones |

| Retorno de la inversión | Período de recuperación (meses) | 24 | 14-18 | Implementación gradual con triunfos rápidos | Finanzas / Operaciones |

Automatización de Almacenes y su Impacto en la Logística – Acelerando Hacia el Futuro">

Automatización de Almacenes y su Impacto en la Logística – Acelerando Hacia el Futuro">