Adoptez des matériaux haute performance et un outillage dédié pour réduire les délais de livraison et améliorer la fiabilité des pièces aérospatiales critiques.

Cette évolution dans la fabrication aérospatiale place les équipes d'ingénierie au centre de la conception, des tests et de la production, en reliant les jumeaux numériques, le prototypage rapide et les retours précoces des clients afin de réduire les risques et d'accélérer la qualification, car elle raccourcit les boucles de validation et accélère ainsi la préparation au déploiement. Cette approche permet généralement de déceler les défauts plus tôt, ce qui facilite la résolution des problèmes.

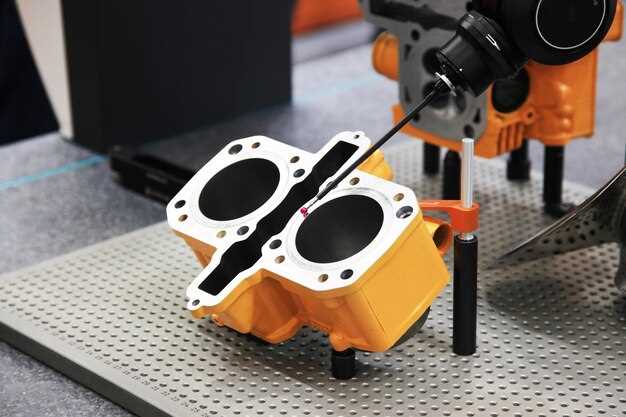

Les données de l'industrie montrent que la FA métallique peut réduire le poids de 20 à 30 % sur certains composants de turbine et raccourcir les délais de 30 à 50 % lorsqu'une seule pièce remplace plusieurs assemblages. Les essais sur le terrain ont révélé des performances uniformes sur l'ensemble des cycles de service. Historiquement, plusieurs assemblages étaient constitués de composants distincts. Pour les pièces définies par le client, les alliages de titane et les superalliages à base de nickel offrent une durabilité dans les zones à haute température, tandis que la FA permet des géométries complexes dans composites applications et canaux de refroidissement internes. Cette approche repose sur des gammes de matériaux avancés et un post-traitement reste nécessaire pour répondre aux exigences de finition de surface et de tolérances.

Pour concrétiser les avantages, formez une équipe pluridisciplinaire comprenant des ingénieurs concepteurs, des scientifiques des matériaux et des planificateurs de la chaîne d'approvisionnement. Établissez un cadre de conception pour la FA concis et un tool sélection tenant compte de l'état de surface et des besoins en matière de tolérance. Maintenir une customer- boucle de rétroaction axée sur les données pour vérifier l'ajustement, la forme et la fonction avant d'augmenter la production. Cette approche favorise l'innovation tout en trouvant des moyens efficaces de passer du concept aux pièces validées.

La fabrication additive (FA) reste un défi, en particulier pour les pièces soumises à de fortes vibrations, à des cycles thermiques et à des tolérances strictes, ainsi qu'à des conditions de chargement difficiles. La capacité d'adapter les structures réticulaires et les canaux de refroidissement internes permet d'améliorer les performances tout en conservant un inventaire allégé. Cette approche réduit la dépendance aux fixations, ce qui entraîne une diminution des dépenses d'investissement en outillage et permet de passer à une fabrication à la demande pour les missions urgentes.

Enfin, dotez les équipes de plans d'essai axés sur les données et d'un programme pilote comparant les pièces FA aux composants existants sur des cycles de service réels, garantissant ainsi la traçabilité, la répétabilité et la confiance des clients.

Conception pour la fabrication additive de pièces d'aéronefs : Guide pratique de la CAO à la livraison

Commencer par une étape de fabricabilité dans le flux de travail CAO : exécuter les vérifications DfAM, vérifier l’épaisseur des parois, la taille des éléments et les options d’optimisation de la topologie ou du maillage, et confirmer que les propriétés des matériaux correspondent au procédé de FA choisi ; cette étape, une fois validée, accélère la livraison et réduit les retouches coûteuses ultérieures.

Définir ce qu'il faut mesurer : quelles charges, quelles fréquences et quelles températures de fonctionnement, et s'assurer que le modèle inclut les conditions aux limites de l'intégration à la cellule ; également, documenter les marges de conception spécifiques et les configurations certifiées dans le progiciel de CAO pour assurer la traçabilité et les approbations au sein du fil numérique.

À partir de là, concevez en tenant compte de la fabricabilité et de la post-production : planifiez le retrait des supports, le traitement thermique, la finition de surface et les étapes d’inspection ; les volumes imprimés peuvent modifier les tolérances, alors spécifiez les tolérances acceptables et les points de test, et définissez des critères d’acceptation clairs avant le début de l’activité.

Impliquez les fournisseurs au plus tôt : identifiez les partenaires capables de livrer dans les délais ; partagez un ensemble de données cohérent et une fiche de données standard dans le flux de travail CAO-livraison ; conformément aux pratiques du secteur, spécifiez la nuance du matériau, la plage de processus, les exigences de test et les besoins en matière d'emballage ; cela réduit les allers-retours et améliore l'efficacité.

Planifier les essais comme une étape intégrée : évaluation non destructive, essais mécaniques sur éprouvettes et fenêtres de processus validées ; pour les pièces d'aéronefs critiques, la vérification comprend des essais de fatigue et de rupture, dont les résultats sont réintégrés au modèle numérique pour affiner les tolérances et réaffirmer les marges de sécurité.

Dans le cahier des charges, mettez l'accent sur une approche numérique prioritaire : conservez les données de la chambre, les paramètres de construction et les résultats d'inspection liés à chaque numéro de pièce ; cet alignement entre les équipes de conception, de fabrication et de maintenance permet une reprise rapide sans rupture de la chaîne d'approvisionnement.

Jalons CAO à livraison

Le guide basé sur des tableaux ci-dessous mappe les étapes aux contrôles, aux livrables et à la responsabilité afin de maintenir des volumes gérables et d'éviter les retards qui se répercutent sur les stocks et les pièces expédiées.

| Stage | Vérifications clés | Output | Propriétaire |

|---|---|---|---|

| Revue de conception et de DFAM | Faisabilité géométrique, taille minimale des détails, épaisseur des parois, orientation, stratégie de support | Rapport de faisabilité de la FA avec tolérances et contraintes de matériaux | Ingénieur de conception |

| Préparation de la construction | Qualité du matériau, sélection du procédé (par ex., DMLS, SLS, FDM), orientation, génération de supports | Fichier de construction, plan de construction, fenêtre de processus | Ingénieur de Fabrication |

| Post-traitement et inspection | Traitement thermique, finition de surface, ébavurage, plan CND | Spécification de post-traitement, plan d'assurance qualité | Operations |

| Tests et certifications | Essais mécaniques, CND, FAT/essais de qualification | Rapport d'essai, documentation de certification | Qualité & Certification |

| Livraison et inventaire | Conditionnement, étiquetage, traçabilité, préparation des stocks | Paquet prêt pour l'expédition ; nomenclature mise à jour dans les inventaires. | Chaîne d'approvisionnement |

Considérations relatives aux coûts, aux stocks et à la certification

Les coûts se déplacent de l'outillage vers les matériaux, les procédés, le post-traitement et la qualification ; cependant, les volumes et le regroupement des pièces peuvent réduire considérablement les coûts unitaires et les stocks pour les programmes de volume moyen à élevé au sein d'une structure d'entreprise multi-sites. De plus, les choix de conception qui permettent des assemblages modulaires ou des structures en treillis évolutives offrent des avantages en termes de réduction de poids et de rigidité sans compromettre la sécurité.

Les décisions de conception spécifiques influencent les certifications : choisissez des matériaux et des processus ayant des approbations aérospatiales établies, alignez les plans de tests avec les domaines de vol prévus et assurez-vous que les dossiers de données sont envoyés aux fournisseurs avec des critères clairs et une traçabilité. Les fournisseurs peuvent partager des données de validation standard, ce qui permet des cycles de test plus rapides et une préparation plus rapide pour les phases d'essais en vol. Pour les pièces très contraintes, la stratégie idéale combine une géométrie optimisée topologiquement avec des plans de post-traitement robustes afin de répondre à la fois aux objectifs de performance et aux fenêtres de processus.

Lorsqu'on considère les jumeaux numériques, il est essentiel de maintenir une source unique de vérité pour la géométrie, les paramètres de processus et les résultats d'inspection ; cela réduit le volume d'informations échangées entre les équipes et accélère les cycles d'itération. L'innovation dans les composants axés sur les composites dépend souvent de la consolidation permise par la FA et des calendriers de traitement thermique sur mesure qui préservent l'intégrité du stratifié tout en permettant des caractéristiques internes complexes. En alignant l'ingénierie, la fabrication et la logistique dès le début, une entreprise peut assurer des délais de livraison fiables, une meilleure qualité des pièces et des stocks résilients chez divers fournisseurs et modèles d'avions.

Options de matériaux pour la FA aérospatiale : Titane, alliages de nickel, aluminium et polymères

Choisissez le Ti-6Al-4V pour les composants d'aéronefs primaires soumis à des charges importantes, fabriqués par fabrication additive, afin d'optimiser les performances par rapport au poids. Les pièces en titane imprimées offrent un rapport résistance/poids, une résistance à la corrosion et une tenue à la fatigue exceptionnels pour les carters de moteur, les supports et les chemins de charge. Elles nécessitent des tests rigoureux et un post-traitement, comprenant un traitement thermique et un HIP si nécessaire, pour répondre aux normes de qualité. La configuration doit inclure des paramètres de processus validés et des données de matériaux traçables, avec des tests industriels источник confirmant les résultats. Il est plus facile de s'y retrouver dans le tourbillon des options lorsque vous stockez les pièces certifiées dans des entrepôts à proximité afin de réduire les délais d'installation et d'atténuer les risques logistiques. Bien que le coût initial soit plus élevé, l'amélioration du contrôle des processus et de la résilience de la chaîne d'approvisionnement permet d'obtenir un coût total plus favorable sur le cycle de vie des programmes aéronautiques.

Dans les alliages à base de nickel, l'Inconel 625 et l'Inconel 718 améliorent les performances à haute température et la résistance à la corrosion, ce qui les rend adaptés aux sections de turbine, aux composants d'échappement et aux échangeurs de chaleur. Ils sont plus difficiles à usiner et nécessitent un contrôle rigoureux de l'atmosphère pendant l'impression, mais les formes quasi-nettes peuvent réduire les temps d'usinage globaux. Le post-traitement – pressage isostatique à chaud, traitements thermiques précis et finition de surface méticuleuse – garantit un comportement uniforme lors des cycles thermiques. Une approche mixte, qui consiste à imprimer des caractéristiques complexes et à usiner les interfaces critiques, permet souvent d'obtenir le meilleur équilibre entre qualité et coût. Les fabricants devraient prévoir des campagnes d'essais complètes couvrant le fluage, la fatigue et la résistance à l'oxydation, et ils devraient capturer des données pour étayer la traçabilité dans leurs systèmes de configuration et de qualité.

Alliages de titane et de nickel : performance et transformation

Les alliages d'aluminium offrent un avantage de poids à un coût de matériau inférieur. Les 7075-T6, 6061 et AlSi10Mg sont des choix courants dans la fabrication additive. Les pièces en aluminium imprimées peuvent atteindre une bonne résistance avec un poids nettement inférieur, mais le contrôle de la porosité, la formation d'oxyde et les exigences de traitement thermique influencent les décisions de conception et de processus. Pour les composants structurels, les concepteurs recherchent des formes quasi nettes avec un post-traitement minutieux pour atteindre les objectifs de finition de surface et de tolérance. L'AM d'aluminium excelle dans les canaux internes, les boîtiers et les supports légers, bien qu'elle reste moins résistante aux hautes températures que les alliages de titane ou de nickel. L'assurance qualité repose sur des essais non destructifs, la métallographie et le contrôle dimensionnel, le partage de données entre les équipes d'ingénierie et d'essai contribuant à réduire les temps de configuration et à améliorer la répétabilité.

Aluminium et polymères : coût, fabricabilité et applications

Les polymères comme le PEEK et l'ULTEM (polyétherimide) offrent des options rentables pour les boîtiers intérieurs, les conduits et les composants non structuraux. Les polymères imprimés permettent des itérations de conception rapides et des délais de livraison plus courts, ce qui est précieux lors de l'exploration de l'espace de conception ou lors de remplacements rapides dans les intérieurs d'aéronefs. Ils conviennent aux environnements avec des températures modérées et une résistance favorable aux flammes et aux produits chimiques, mais nécessitent une sélection minutieuse pour les pièces extérieures ou porteuses. Pour les rôles à charge plus élevée, les polymères sont souvent utilisés en conjonction avec des métaux ou comme matrices composites pour équilibrer performances et coûts. Les tests de stabilité thermique, de résistance aux chocs et de résistance au feu restent essentiels, et ist источникLes données issues des tests de l'industrie aident à valider le comportement à long terme. Le stockage des composants polymères dans des entrepôts accessibles favorise des remplacements rapides et des améliorations continues de la configuration de la production et du flux de travail technique.

Parcours de certification pour les pièces imprimées en 3D : des essais à la navigabilité

Démarrez avec un plan de qualification dédié qui relie la certification des matériaux, la validation des processus et les essais aux critères de navigabilité des pièces imprimées. Définissez les besoins en amont et liez l'acceptation à des scénarios de mission, des catégories de risque et des environnements d'exploitation spécifiques. Créez un chemin clair qui peut être suivi par les équipes de conception, de fabrication et d'AQ pour répondre aux exigences des clients tout en réduisant les retouches coûteuses.

Dans le plan, sélectionnez un modèle de certification classique qui combine trois niveaux : qualification des matériaux, des processus et des pièces. Pour chaque niveau, spécifiez les matériaux et les contrôles de processus, et décrivez comment les preuves seront recueillies et stockées. Utilisez une approche structurée de la gestion des données qui maintient une traçabilité rigoureuse et accessible pour les audits et les examens.

Validation et Tests

- Définir des critères objectifs alignés sur les besoins de la mission ; établir des tolérances pour la géométrie, les propriétés des matériaux et la porosité ; planifier des essais mécaniques sur des éprouvettes imprimées qui reproduisent les trajectoires de charge en vol, y compris la traction, la flexion et la fatigue pour le matériau et le processus choisis.

- Tester différentes matières et paramètres de processus (par exemple, puissance du laser, vitesse de balayage et orientation de la construction) afin de quantifier la variabilité et de créer un ensemble de données robuste qui soutient l'évaluation des risques.

- Utiliser des échantillons imprimés en parallèle de pièces de référence ou existantes pour comparer les performances ; appliquer des méthodes d’évaluation non destructive (END) telles que des scans CT pour détecter la porosité et le manque de fusion ; définir des critères d’acceptation pour la porosité et la propagation des fissures sur des cycles définis.

- Documenter les résultats dans un rapport structuré ; relier chaque résultat au matériau spécifique et au contrôle de processus utilisés ; maintenir une chaîne de contrôle vérifiable étant donné que les données sont la source des décisions de certification et de l'examen par le client.

Documentation et conformité

- Créer un fil conducteur numérique qui regroupe les données de conception, les certificats des matériaux, les enregistrements de validation des processus, les résultats des tests et la conformité finale des pièces ; cela aide à rationaliser l'examen de la certification pour les autorités et les clients.

- Maintenir la traçabilité en reliant chaque pièce imprimée à un numéro de construction, un lot de matériau et un paramètre de processus, formant un registre transparent pour les audits et les requalifications futures.

- Constituer un Dossier de Certification comprenant les certificats de matériaux, les rapports de qualification des procédés, les données de qualification des pièces et les preuves des tests environnementaux ; adapter le dossier aux besoins du client et aux normes réglementaires.

- Documentez les problèmes et les actions correctives avec une approche CAPA formelle afin d'éviter toute récurrence et de fournir des preuves claires des mesures d'amélioration pour les constructions et révisions futures.

- Pour certains programmes, inclure des étapes de validation supplémentaires ou des données d'essais en vol si nécessaire pour démontrer les marges dans des conditions et charges environnementales représentatives.

Pièces à la demande (On-Demand) vs. Pièces en stock : Impact sur les délais de livraison et la gestion des stocks

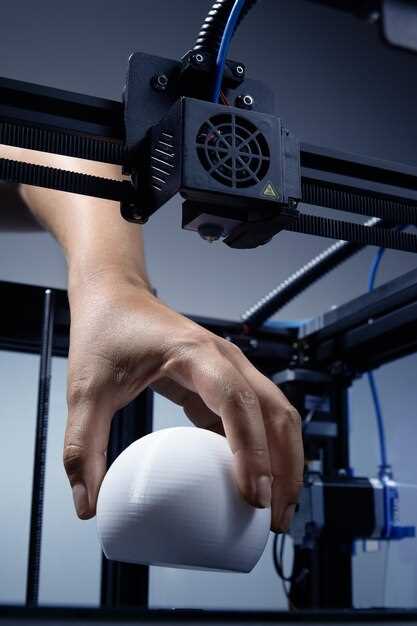

Commencer par un plan de fabrication additive à la demande pour les pièces de rechange qui ne sont pas essentielles à la sécurité aérienne, afin de réduire les délais de livraison, de diminuer les stocks et d'améliorer le contrôle de la qualité tout au long de la chaîne d'approvisionnement.

Adoptez une stratégie à deux niveaux : stockez les pièces à forte demande et à longs délais, et produisez le reste à la demande en utilisant diverses technologies. Cette approche initiale vous aide à mesurer les avantages économiques et à trouver l’équilibre idéal avant un déploiement complet.

Les délais de livraison pour les pièces en stock s'étendent généralement de 2 à 6 semaines entre la commande et la réception, en raison de la capacité des fournisseurs et des contraintes logistiques. Les pièces produites à la demande par fabrication additive peuvent considérablement réduire ce délai à quelques jours ou quelques semaines, selon la géométrie de la pièce, le matériau, les étapes de certification et la complexité de la géométrie. Pour les supports simples et les panneaux intérieurs, la production peut avoir lieu en 3 à 7 jours au lieu d'attendre 6 à 12 semaines via les canaux d'approvisionnement classiques.

Le maintien de stocks de pièces de rechange entraîne des coûts supplémentaires tels que le stockage, la manutention et le risque d'obsolescence. Une stratégie qui associe un stockage ciblé des articles à rotation élevée à une production à la demande permet de réduire les niveaux de pièces de rechange tout en maintenant la fiabilité de l'approvisionnement et en répondant aux pics de demande de maintenance. En pratique, le fil numérique, les bibliothèques de CAO et les données de matériaux validées contribuent à garantir la traçabilité de chaque pièce produite et utilisée sur un aéronef.

Lancer un programme pilote en définissant un petit ensemble de pièces, déterminer ce qu'il faut imprimer en premier, établir des seuils de production sur stock par rapport à la production à la commande, et fixer des critères d'acceptation clairs pour l'ajustement, la forme et la fonction. Utiliser un cadre rentable pour comparer le coût total de possession, y compris les coûts de stockage, l'impact sur la maintenance, la réparation et la révision, et les temps d'arrêt potentiels évités. Enfin, s'aligner avec les fournisseurs et les organismes de réglementation pour assurer la qualité et la continuité de l'approvisionnement dans l'ensemble des flottes.

Délais de livraison, compromis sur les coûts et tendances

Dans les tendances qui façonnent l'aérospatiale, l'utilisation de la fabrication additive à la demande est en augmentation, avec une part croissante des demandes de pièces de rechange satisfaites via la FA. Cela contribue à réduire l'empreinte de l'inventaire et à répondre à la demande en temps réel sur l'ensemble d'une flotte, en particulier pour les pièces dont les cycles d'approvisionnement sont longs.

Cependant, pour les pièces nécessitant une certification stricte ou des assemblages complexes, les gains de temps dépendent de la maturité de la méthode de production, de la certification des matériaux et de la documentation numérique. Une évaluation du coût à tout prix doit inclure l'orientation de la construction, le post-traitement et les étapes d'inspection, ainsi que les implications en termes de risques et de temps d'arrêt.

L'atteinte des objectifs de performance nécessite un système de gestion de fichiers robuste ; le stockage de données CAD fiables et la tenue d'une nomenclature avec contrôle de révision soutiennent une chaîne d'approvisionnement fiable.

Gouvernance, données et outils pour un programme adaptable

Mettre en place une gouvernance qui relie le catalogage, les flux d'approbation et le contrôle des versions à l'utilisation réelle. Des outils tels que l'ERP, le MES et un fil numérique aident à satisfaire aux exigences réglementaires et à assurer la traçabilité. Les outils courants comprennent les bibliothèques CAO, les fiches de données sur les matériaux et les paramètres de processus pour chaque pièce.

Collaborez avec des fournisseurs de services de FA certifiés et maintenez un éventail de matériaux qualifiés. La capacité de s'approvisionner auprès de plusieurs fournisseurs accroît la résilience de la chaîne d'approvisionnement et facilite la gestion des pics de demande sans avoir à stocker des pièces excédentaires.

Post-traitement et finition de surface pour surfaces aptes au vol

Commencer par un protocole de post-traitement validé qui combine le nettoyage, le retrait des supports, l'ébavurage, le lissage mécanique et l'inspection finale, guidés par un modèle virtuel qui suit la rugosité de surface et les contrôles dimensionnels. Cette méthode fait surfaces prêtes au vol mieux contrôlées et reproductibles sur l'ensemble des séries de production.

Les options varient selon la géométrie et le matériau. Pour les grandes surfaces planes, le microbillage réduit rapidement la rugosité ; pour certaines caractéristiques internes complexes, l'usinage par jet d'abrasif et le micro-ponçage minutieux avec des tampons fins permettent d'atteindre des tolérances serrées sans endommager les parois. Pour les polymères et les métaux, le polissage chimique peut être utilisé lorsqu'il est compatible, avec une ventilation en circuit fermé et des nettoyants à faible teneur en COV afin de garantir la durabilité des opérations.

Un inventory d'outils et un setup ready to run contribue à réduire les temps d'arrêt. Mary de l'assurance qualité a constaté que la cartographie des tâches au modèle et l'alignement avec le passage de la production vers des flux de travail plus durables ont réduit le temps de post-traitement de 25 à 40 % et diminué les rebuts. Ceci extra L'efficacité soutient un company- vaste effort pour réduire les déchets et améliorer fuel l'efficacité sur les aéronefs déployés.

La validation et la mesure reposent sur un balayage optique ou des données CMM comparées aux model, avec des métriques comme la rugosité de surface Ra et l'écart de forme suivis par rapport au plan. Selon les résultats, mettre à jour la fenêtre de processus dans le modèle et transmettre de nouvelles instructions aux opérateurs ; cette boucle basée sur les données améliore la cohérence et réduit les déchets.

Les outils et l'automatisation jouent un rôle important : utilisez le microbillage à faible dégagement de poussière, la tribofinition et le nettoyage par ultrasons pour traiter les caractéristiques difficiles. Un atelier dédié inventory L'utilisation de montages maintient l'orientation et réduit les erreurs de manipulation. Pour certaines géométries complexes, la finition par texturation laser ajoute une rugosité contrôlée aux surfaces aérodynamiques ; pour les panneaux extérieurs, le microbillage offre une finition mate et une meilleure adhérence de la peinture, tout en réduisant la traînée sur les pièces finales.

Revêtements et couches protectrices : appliquer une couche d'apprêt et des couches de finition de qualité aérospatiale si nécessaire ; pour les assemblages sensibles, les revêtements conformes protègent les capteurs et l'électronique. Assurer la compatibilité avec les étapes d'assemblage ultérieures et les plans de peinture. Avec une finition axée sur le modèle, les options sont évaluées en fonction du poids, de la traînée et de la durabilité ; le plan de production et company les normes guident le choix final.

Inspection en service et surveillance du cycle de vie des composants fabriqués par FA

Mettre en œuvre un protocole ISI basé sur les risques dans les 90 jours suivant le déploiement et l'intégrer à un plan de cycle de vie formel, avec des intervalles d'inspection définis par groupe de matériaux, voie de fabrication et exposition en service. Cette approche réduit considérablement les défaillances imprévues et respecte les marges de sécurité de la quincaillerie aérospatiale.

Adoptez une suite de tests non destructifs (CND) multicouches adaptée aux pièces de fabrication additive : contrôle par ultrasons multiéléments pour l'épaisseur de paroi et les défauts de type fissure, radiographie et tomographie calculée pour révéler la porosité et les vides dans les métaux et les composites, et thermographie infrarouge pour les délaminations de surface et de subsurface. Pour les composites, privilégiez les contrôles de délaminage et de rupture des fibres, en particulier dans les pièces à stratifications complexes. Ces étapes rationalisent la collecte de données et favorisent la détection précoce des problèmes.

Fournir les résultats à un système d'inventaire centralisé afin de maintenir la traçabilité par numéro de série, lot, matériau et itinéraire de traitement thermique. Lier les résultats d'inspection à la planification de la maintenance afin que les données des moteurs et autres composants critiques éclairent les décisions de renouvellement ; cette approche axée sur l'inventaire réduit les retouches et améliore l'efficacité tout au long de la chaîne d'approvisionnement, et les présente dans un tableau de bord concis pour les planificateurs.

Lifecycle monitoring leverages telemetry and periodic NDT results to drive condition-based maintenance: define replacement thresholds based on material properties, AM process, and service strain. Over time, this shift from reactive repairs to proactive planning delivers improvements in reliability and asset availability.

Address challenges by standardizing inspection criteria for composites and metals, training inspectors, and maintaining material traceability from feedstock to finished part. Innovation is strongest when you correlate inspection results with a history of issues seen in similar components; a whirlpool of data from multiple sources helps identify false positives and focus resources on high-risk areas. Use a conservative life-limit for classic designs like engines to ensure safety margins while freeing inventory for newer parts, which lowers risk and reduces lead times.

3D Printing in Aerospace – How Additive Manufacturing Is Revolutionizing Part Manufacturing">

3D Printing in Aerospace – How Additive Manufacturing Is Revolutionizing Part Manufacturing">