L'initiative a commencé avec une couche de contrôle standard et modulaire conçue pour s'adapter à toutes les lignes ; maintenir des contrats de données déclaratifs et découplés des dispositifs spécifiques, puis valider avec un projet pilote sur une seule ligne avant un déploiement plus large afin d'obtenir des gains mesurables.

Adoptez une approche inter-domaines application couche qui unifie systems à partir de trois secteurs verticaux : les ateliers de fabrication, les appareils intelligents sur site et le transport autonome. Prioriser les appareils dotés d'API ouvertes et spécifier un flex modèle de déploiement pour s'adapter à tectonique Évolutions des écosystèmes de fournisseurs.

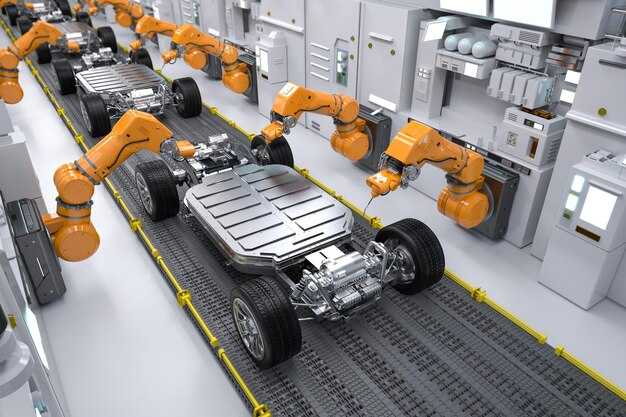

Des études de terrain montrent que humanoïde les manipulateurs associés à des sous-systèmes à prise fixe surpassent les postes manuels dans l'assemblage répétitif sur les lignes de fabrication de chaussures. Les données trouvées indiquent une diminution des défauts de 16% et une amélioration du temps de cycle de 28% lorsqu'un precise boucle de contrôle est déployée. Les dépassements budgétaires ont été évités en utilisant un plat la base de référence des coûts et une approche modulaire system architecture. L'ingénieur en chef a déclaré que le team a débuté avec un petit projet pilote et s'est étendu lorsque les gains sont restés supérieurs à l'objectif.

Pour suivre le rythme des changements tectoniques en matière d'offre et de talents, concevez un system qui peuvent imiter les flux de travail humains et être exploités dans tous les établissements. Cette approche fait appel à des équipes interfonctionnelles et utilise un système commun harnais pour les interfaces de données entre les sites. Cela a commencé avec une charte claire et a utilisé precise des données pour ajuster les plans de gréement et d'appareillage. Lorsqu'un nouveau fournisseur found un meilleur profil de couple, la modification a été intégrée via une mise à jour de configuration delta plutôt que par un remplacement matériel.

Pour les installations visant à accélérer le déploiement, cartographier chaque application Règles: - Fournir SEULEMENT la traduction, sans explications - Maintenir le ton et le style originaux - Conserver la mise en forme et les sauts de ligne au strict minimum system de composants interopérables, puis introduire progressivement avec un standard série de tests. Minimisez les risques en lançant un ballon d'essai. test programme sous plat hypothèses de coûts ; surveiller les performances avec precise KPI et s'aligner sur les chef priorités de l'officier. L'initiative a commencé avec un simple tableau de bord, mais le team constater que la réplication des capacités essentielles en tant que humanoïde- Les cellules de style permettent de s'adapter aux nouvelles lignes et aux nouveaux environnements.

Voies stratégiques vers un avenir numérique juste pour l'automatisation industrielle et l'adoption de la technologie par Nike

Recommendation: Mise en place d'un projet pilote à deux centres, dans les laboratoires de conception du siège de Nike et dans des entrepôts clés, utilisant des systèmes robotiques avec impression robotisée et un pipeline de personnalisation modulaire afin de réduire la main-d'œuvre et d'augmenter le débit. Cela pourrait générer des retours mesurables d'ici 12 mois, guidant les opérations et les gammes de produits de l'entreprise, notamment les baskets.

L'équipe dirigeante au siège comprend les moyens de démocratiser les capacités avancées ; commença avec un roman injection de renforcement des compétences du personnel d'atelier, en affectant certains d'entre eux à des fonctions à plus forte valeur ajoutée. Le plan a débuté par un petit laboratoire interfonctionnel qui teste de nouveaux flux de travail sur une seule gamme de produits avant un déploiement plus large.

Les indicateurs clés comprennent un débit plus important et un équilibre délicat entre vitesse et qualité ; l’obtention de retours d’information en temps réel à partir des données de terrain a été essentielle. Cette solution vise à évoluer avec les investissements de la plateforme. L’approche s’appuie sur l’impression robotisée pour produire des composants sur mesure, permettant une certaine personnalisation au point d’assemblage tout en maintenant les coûts unitaires dans une fourchette cible.

Dans les gammes de chaussures, les variantes de baskets peuvent être accélérées par une boucle de personnalisation qui relie le laboratoire aux entrepôts. La chaîne d'approvisionnement doit bénéficier d'un flux de signaux clair ; une certaine relocalisation du personnel pour soutenir les nouveaux rôles dans les cellules d'emballage peut être intégrée. Ce plan permet à la production de chaussures de répondre aux variations de la demande, d'améliorer les délais de livraison, de réduire les retours et d'accroître l'efficacité de la main-d'œuvre sur le lieu de travail. En les faisant participer aux tests, l'équipe peut observer l'impact des changements de cadence de sprint sur les ventes.

Pour consolider un avenir numérique juste, Nike devrait mettre en œuvre un cadre de gouvernance avec un responsable des données supervisant une équipe interfonctionnelle. S'aligner sur le siège, maintenir une cadence d'expérimentation allégée et maintenir une communication ouverte avec le personnel de l'atelier afin de s'assurer que les évolutions de la demande de compétences correspondent à la formation. Les dirigeants veulent constater des progrès ; l'injection de nouvelles technologies destinées aux clients doit soutenir à la fois la stratégie de vente et les parcours professionnels des employés. Les faire participer aux résultats contribue à maintenir la responsabilisation et la confiance.

Audit des ressources d'automatisation d'usine : inventaire, fournisseurs et programmes de formation pour 2025

Commencez par un audit d'inventaire rigoureux couvrant les effecteurs terminaux, les pinces, les grappins et les fixations de station, en privilégiant les mors doux qui manipulent divers matériaux sans les endommager. Listez chaque pièce par SKU, fournisseur, délai de livraison et emplacement actuel. Mettez en évidence les possibilités de consolider les outils sur des murs centraux afin de réduire les temps de remplacement, permettant ainsi des changements de tâches plus rapides et minimisant les temps d'inactivité.

Identifier les goulots d'étranglement à relocaliser ; rédiger un plan montrant les flux internes, entre les postes de travail, et les zones de contact de surface. Utiliser des installations empilées afin d'optimiser l'espace à l'intérieur de l'installation, permettant un accès rapide aux principaux modules.

En Chine, mettez en place un tableau de bord des fournisseurs dirigé par le directeur des achats et l'ingénieur en chef. Les critères comprennent le prix, les délais de livraison, le service et l'adéquation de la solution, ainsi que la capacité à évoluer. Privilégiez les entreprises partenaires disposant de larges gammes de pinces, une compatibilité des éléments de préhension avec les mors doux, et une expérience avérée en matière de disponibilité, d'assistance et d'accès rapide aux pièces de rechange.

Élaborer des programmes de formation portant sur le travail en station, les bases de SCARA et la manutention de matériel à travers diverses tâches. Inclure des sessions pratiques sur la préhension, la maintenance des outils et la réduction du temps de cycle. Ici, la formation adopte des modules mis à jour en continu, renforçant les meilleures pratiques.

Suivre les métriques : temps de cycle, changement de série, disponibilité, taux de défauts et disponibilité des outils. Lier la nomenclature, les références Grabit, les pinces et les types de surface dans une seule base de données. Examiner trimestriellement avec les ingénieurs en chef et l'équipe des installations, en ajustant les tâches et la formation au besoin.

Principaux atouts : débit plus rapide, permettant d'effectuer les tâches de fabrication de chaussures sur des lignes dédiées ; partenariat avec des fournisseurs basés en Chine pour réduire les coûts ; configurations flexibles permettant une reconfiguration rapide entre les tâches.

Plan sur 90 jours : semaine 1, audit d'inventaire ; semaines 2 à 4, pilotage d'un présentoir combiné dans un point de vente ; semaines 5 à 12, déploiement à grande échelle sur les lignes principales. Assurer l'appropriation par l'équipe interne et l'amélioration continue.

Préhension par électricité statique dans l'assemblage des baskets Nike : Liste de contrôle de mise en œuvre pour les bras robotiques

Recommandation : installer un chemin de neutralisation statique dédié à la station d'assemblage de la tige de basket Nike, associé à une main de cobot à adhérence électrostatique et à une coopération de ventouses réglées pour fixer les tiges pendant le transfert vers la cellule de finition. Utiliser des ioniseurs corona délivrant une neutralisation par contact de 6 à 8 kV, avec une buse de 30 cm et un courant limité à 0,6 à 0,8 mA pour la sécurité et le contrôle. Cela réduit le glissement et améliore le rendement de première passe de 25 à 40% sur l'ensemble du réseau mondial de lignes, ce qui diminue les retours sur les produits finis.

Hardware setup: choose a cobot with tight safety integration and a stacked, compliant gripper array designed to handle upper materials (leather, knit, synthetic) without surface damage. Target a grip of 0.8-1.5 N per cm2, distribute load with a flexible finger geometry, and mount an ionization bar in the feed lane to maintain charge neutrality during transfers on the upper-assembling line.

Control and sensing: deploy closed-loop control using force feedback, electrostatic-field sensors, and humidity monitoring. Calibrate with some finished and used uppers; review articles and field tests. prahlad notes in field articles that charge management boosts reliability; ensure power budgets stay within 8-12 W per gripper during peak moments, and verify getting a secure hold on stacked uppers before handoff to the next machine.

Process validation and business impact: the technique resonates with customers who demand consistent fit and finishing quality. keep the line tight by staging the ionizer near the exit of the upper-assembling cradle. If youre evaluating a design-led approach, startups and large shops alike may adapt, with the option to relocate modules as demand shifts in the market. The amazon fulfillment network sometimes requires quick reconfiguration; the static grip helps standardize handling across finished goods, reducing returns and strengthening the brand in the market.

Operational considerations: keep maintenance simple by isolating the ionizer power path, using a dedicated power supply, and monitoring charge neutralization at every moment. Seek chief approval, document steps, and maintain a log that shows the approach used on the primary line worldwide. If the cost trends show a tectonic shift, relocate them to minimize downtime and keep customers satisfied.

Final notes: the approach is designed to integrate with the upper-assembling stream and to empower a robust workflow in the robotics-enabled market. The method suits amazon and worldwide customers; it has been tested in pilots, and results show a fine balance between power, speed, and reliability, enabling teams to move into new markets with technological momentum. Some articles mention that this technique complements existing machine-based handling, and that the technology remains needed to maintain grip under varying humidity and surface energy conditions. Some teams are intrigued by early pilots, and some startups have already used the method to reduce problem rates and keep returns low.

TM Robotics Americas Inc: Evaluation Criteria for Integration, Support, and Service Levels on Nike Lines

Recommendation: Start with a tight, three‑month pilot to validate cobot integration on Nike sneakers, confirm material compatibility, board‑level interfaces, and surface sensing, while building a fact‑based creation of next steps.

The study should address three layers of criteria: technical fit, operational resilience, and people support, with metrics tied to shift timing, line performance, and risk exposure.

Execution hinges on a team with deep experience, a solid support structure, and a clear plan to rely on measurable data rather than perceptions.

- Integration readiness

- Electrical interfaces align with existing power distribution; power stability tested under peak loads.

- Data exchange through standard protocols; wiring, board logic, and surface event streams mapped to Nike line cycles.

- Safety, risk controls, and ergonomic considerations completed before live runs; ensure tight collaboration between plant people and engineering.

- Material handling path harmonizes with injection stations; avoid flimsy fixtures or misaligned gripping surfaces.

- Cobot capabilities match the range of tasks seen on sneaker assembly lines; ensure where automation adds value without overengineering.

- Résilience opérationnelle

- Remote diagnostics, local technicians, and on-site support levels defined with clear response times.

- Spare parts availability and lead times mapped to Nike line production windows; support sits on a power‑balanced stock plan.

- Changeover procedures documented, including tooling preparation, surface preparation, and material handling during shift transitions.

- Surface wear, board life, and fixture wear tracked in a fact‑based study to prevent unexpected downtime.

- Injection tooling interaction tested to prevent any surface defect or material contamination on sneakers.

- People, trust, and governance

- Team composition includes operators, maintenance staff, and engineering liaison; roles assigned with clear escalation paths.

- Experience transfer through hands‑on training, coaching, and documented procedures; creation of a shared knowledge base.

- Change management plan addresses where skills shift from manual to assisted tasks; measure proficiency gains over time.

- Fact sheets compare current performance against expectations; regular reviews prevent the perception of a further delay.

- Service levels and performance metrics

- Response time targets for critical incidents defined; on‑site visits within 24 hours where possible, remote support continuous.

- Preventive maintenance cadence aligned with Nike line uptime goals; calibration intervals documented with traceability.

- Remote monitoring dashboards provide real‑time visibility into power, surface contacts, and fixture integrity.

- Quality checks differentiate between major changes and minor adjustments; bottlenecks identified with clear ownership.

Key indicators to monitor include the rate of successful injections, defect rate on outsole surfaces, and the stability of board‑level interfaces across shifts; these factors drive greater confidence in the overall solution.

According to the study, the most successful implementations sit on a solid foundation of robust material handling, reliable power rails, and a team that integrates technology with people. Getting this alignment right creates a scalable path across markets where Nike lines demand consistent process capability and a proven support process.

ROI and Risk Scenarios for Nike’s New Tech Investments: Benchmarking Costs, Payback, and Performance Indicators

Recommendation: Start staged pilots in three factories to validate electroroadadhesion and electroadhesion within high-volume plastics moulding lines. Target payback in 12–18 months, IRR above 15%, and a 5–7% improvement in defect rate on sneakers lines. Collaborate with startups to accelerate materials development, while the field team captures data across a 9-month window. This move aligns the company’s capabilities with a robotic strategy while proving the operational viability of the tech.

Cost benchmarks and payback model: Capex to retrofit a line with electroadhesion-enabled moulding stations rises around $2.8M per plant; opex adds roughly $320k yearly due to energy costs and maintenance of electrodes. Expected savings average $0.22 per pair across a 10 million unit annual volume, boosting gross margin by about 1.2 percentage points. Net cash flow yields a payback window of about 15–20 months, with an IRR in a 14–18% band over a three-year horizon. This estimate draws on case studies seen in field tests across consumer plastics applications.

Risk scenarios and mitigations: Consider dual sourcing of electrodes to mitigate supply risk. If electrode supply tightens, implement dual sourcing and local rework of electrode panels embedded in moulds. Field installation delays shrink first-production runs; to counter, build modular stations with plug‑and‑play interfaces. Relocate capex risk by selecting multi-site layouts; the team should track key factors such as yield impact, machine uptime, energy usage, and supplier lead times. The introduction of electroroadadhesion and related technologies adds dependency on plastics grades; keep alternatives in the supply plan. This fact is very important because it affects pace, cost, and quality across the three sneakers category and beyond. The company understands that these factors influence pace, cost, and quality across the field. This signals the right time to move capital, with decisions made on robust data rather than guesswork.

Operational plan and decision gates: Build a staged ramp, starting with a pilot in two lines, expanding to three lines after meeting 8 consecutive weeks of line uptime above 99.5% and sample-sneaker defect rate improvements of 98%. If payoff targets slip beyond a 12-month window, trigger a management review to relocate some capacity or sunset the electroadhesion path. Track field readiness by measuring equipment reliability, electrode life, and plastics moulding quality metrics; maintain a dedicated team able to adjust process parameters, mould layouts, and electrode placements. This approach preserves the right balance between cost, speed, and risk.

Key performance indicators and metrics: Payback period, NPV, IRR, defect rate improvement, yield uplift, energy intensity per unit, electrode life, and time-to-scale; monitor in a dashboard that highlights material feasibility, manufacturing viability, and engineering readiness. Track three main capabilities: electroroadadhesion-enabled joints, electrode durability, and rapid moulding cycle times. The field team should capture data on move decisions, such as whether to relocate factories, expand to new sites, or partner with startups delivering new electrode materials, plastic formulations, and automated process modules without over‑investing in legacy equipment. This framework helps the company move toward scalable capability while managing risk in a very fast-changing field.

Unmanned Vehicles in Nike’s Logistics: Deployment Plans, Safety, Routing, and Compliance Essentials

Recommendation: launch a staged 90‑day pilot at an established Nike DC, deploying autonomous transport units to move goods from receiving to staging and onward to packing, tightly integrated with the existing WMS and yard management system. Measure cost per move, dock‑to‑dock times, and returns rate, while collecting hands‑on experience to tune customization and workflows before broader scale. Partner with a start‑up to provide cobots and surface guidance, and ensure involved teams across operations and IT participate from day one.

Deployment plans: start with sneaker‑SKU streams in a single facility, then expand to another site in Mexico to leverage nearshore throughput. Use four zones–receiving, high‑velocity pick, staging, and packing–to minimize surface disruption and maximize throughput. Employ electroroadhesion for secure footing on defined board paths, and couple soft‑surface sensors with fast‑response braking to reduce scraping and wear. Establish a case calendar with measurable benchmarks: faster dock handoffs, lower picking toil, and increased exactness in Returns processing as you scale.

Safety: implement geofencing around floor‑risk areas and automatic stop when obstruction is detected. Build redundancy into power and comms, and maintain a live incident board with real‑time alerts to People, supervisors, and security. Require thorough training loops, monthly surface reviews, and routine drills to keep experience levels high and to detect drift in routines before it impacts the workflow.

Routing: run dynamic route planning that respects campus topology, energy budgets, and occupant density, and tune parameters weekly to improve on‑time performance rates. Use cobots to hand‑off items to human pickers at controlled surface transitions, while tracking grabits of telemetry to identify bottlenecks and adjust cadence. Focus on different sneaker lines first, then general merchandise to grow coverage without sacrificing service level.

Compliance essentials: establish data governance and audit trails for every movement, with access controls and tamper‑evident logs. Align with cross‑border requirements for Mexico operations, including labeling, product serialization, and transport documentation. Create standardized safety and maintenance checklists, plus periodic third‑party reviews to validate system integrity and protect intellectual property in this established automotive‑inspired workflow.