Recommendation: Dans les entrepôts, base repose sur une connectivité fiable, comme le wi-fi, et un logiciel flexible prenant en charge des mises à jour évolutives. Privilégiez les systèmes de déplacement modulaires capables de s'adapter à une densité de stockage croissante et de déplacer les charges de travail.

Ces plateformes offrent des fonctionnalités telles que three encodeurs pour un positionnement précis, un système de suivi de base robuste et des encodeurs intégrés qui garantissent la précision de l'alignement. Une architecture offrant des milliers d'options de routage contribue à réduire les goulets d'étranglement, permettant ainsi un déroulement fluide des opérations de stockage. Les mises à jour s'effectuent via Wi-Fi et peuvent être déployées facilement pour maintenir le logiciel aligné sur l'évolution des exigences.

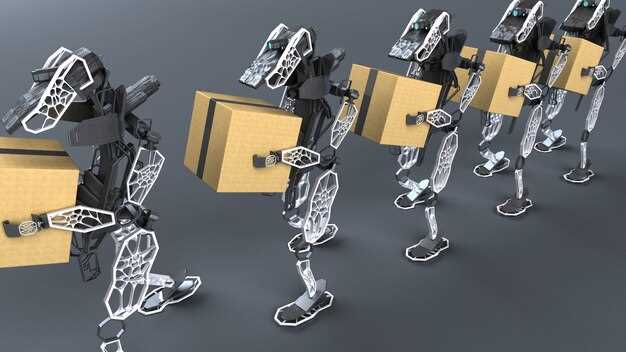

L'augmentation des boucles de rétroaction favorise l'adoption de transporteurs autonomes dans les zones de stockage des entrepôts. Ces unités offrent des capacités qui s'alignent sur les boucles de contrôle à faible latence, permettant ainsi when Des pics de latence surviennent, un désengagement sécurisé est possible. Les solutions logicielles réduisent la crainte de la complexité en présentant des tableaux de bord intuitifs et des consignes de maintenance claires. Des milliers d'événements par heure peuvent être suivis avec des encodeurs de base et une dorsale Wi-Fi fiable, garantissant que les mises à jour sont déployées sans interruption de service.

Garantit la réception des mises à jour dans les délais, réduisant ainsi les temps d'arrêt, sans dégrader la disponibilité. Le matériel de base modulaire permet un déploiement simple dans des milliers d'entrepôts, avec trois composants clés qui génèrent des résultats : un matériel compact, une connexion Wi-Fi fiable et un logiciel adaptable qui prend en charge des solutions évolutives.

D'un point de vue pratique, innovation l'utilisation de plateformes mobiles se traduit par des gains mesurables : des cycles de réapprovisionnement plus rapides, des distances de déplacement réduites et moins d'interventions manuelles. Lorsque les équipes planifient les achats, elles doivent vérifier si le système offre capabilities Pour s'adapter aux changements de mise en page, prend en charge les routines updates, et s'intègre aux écosystèmes logiciels existants via wi-fi. Cette direction reste alignée sur les budgets et les délais. En d'autres termes, le risque peut être atténué en montrant comment des milliers d'encodeurs et de capteurs maintiennent l'alignement dans des conditions réelles.

Scénarios de déploiement pratiques et résultats mesurables dans les entrepôts modernes

Recommandation : lancer un projet pilote de 60 jours dans les zones de prélèvement à forte demande afin de prouver les gains de débit en temps réel, de mesurer la précision et de quantifier les avantages avant de s'étendre à d'autres zones de stockage.

Les scénarios de déploiement englobent les quais de réception, le chargement des départs et les boucles de réapprovisionnement. À la réception, une unité autonome peut scanner le fret à son arrivée, accélérer la capture de données et positionner les palettes pour le rangement. Dans les zones de prélèvement, une petite équipe de manutentionnaires flexibles opère avec des instructions en temps réel pour réduire les distances de marche et la variance de la taille des commandes. Pour le transbordement, deux unités peuvent acheminer le fret entre les camions entrants et les remorques sortantes avec un minimum de jours d'attente.

Les résultats mesurables attendus comprennent une augmentation du débit de 25 à 40 % dans les zones à forte demande, une amélioration de la précision à 99 % lors de la préparation des commandes et une diminution de 15 à 25 % des heures de travail pendant les périodes de pointe. Une visibilité en temps réel de l'emplacement du fret réduit le risque d'égarement et améliore la livraison à temps. L'investissement initial est généralement amorti en 8 à 14 semaines, un délai qui varie en fonction de la combinaison des tâches et de la disposition de l'entrepôt. Les objectifs répondent aux besoins en matière de capacité et de niveau de service pour les pics saisonniers.

Étapes de mise à l'échelle : commencez par un seul shift ou une seule plage horaire, puis étendez-vous aux créneaux du matin et du soir pour répondre à la demande croissante. Prévoyez au moins trois mises à jour hebdomadaires aux responsables et aux experts pour surveiller les risques, ajuster les routines et vérifier rapidement les avantages en quelques jours. Cette voie d'amélioration continue maintient l'engagement de la main-d'œuvre et évite les perturbations.

Pour répondre aux besoins, concevez un programme d'études qui allie théorie et pratique sur le terrain. Des experts identifient certains jalons de formation pour suivre les progrès. Les experts mettent l'accent sur un programme modulaire qui couvre la sécurité, la maintenance et le diagnostic des pannes ; une telle évolution vers des routines réelles améliore la confiance des opérateurs et réduit la résistance.

L’innovation apporte des avantages : des cycles plus courts, une précision accrue de la manutention du fret et une grande fiabilité des heures d’arrivée. La taille des unités déployées doit correspondre à l’empreinte au sol ; évitez les unités surdimensionnées qui ralentissent les vitesses. Commencez par une petite taille, puis passez à une empreinte plus grande, en fonction des contraintes d’espace et du rythme opérationnel.

Comme le souligne Ushani, directrice des opérations, une collaboration continue avec des experts permet de traduire les projets pilotes en améliorations durables. Les dirigeants doivent publier les progrès réalisés en utilisant des hashtags tels que #warehouseautomation afin de maintenir la visibilité auprès des équipes et des clients, et d'attirer les premiers utilisateurs dans les jours à venir.

Pour minimiser les risques, implémentez des modules modulaires avec des points de test indépendants, mesurez les résultats en temps réel et maintenez des procédures de repli pour les opérations manuelles. Assurez la confidentialité des données et les contrôles de cybersécurité dès le premier jour, et verrouillez les contrats de maintenance en termes qui garantissent la disponibilité pour les tâches critiques.

Les réseaux d'entrepôts en pleine expansion attendent une amélioration continue et une performance rentable, soutenues par un retour d'information d'experts, des résultats mesurables et des plans à terme clairs.

Navigation dans les allées étroites : planification de trajectoire, SLAM et évitement de collision

Recommandation : déployer un SLAM haute fidélité avec fusion lidar et encodeur de roue pour assurer une localisation robuste dans les allées compactes ; viser des mises à jour de localisation à 4 Hz et une replanification à 5–10 Hz ; réaliser un projet pilote initial dans deux centres de stockage pour valider les performances avant un investissement massif ; garantir une bonne fiabilité pour réduire les risques coûteux.

Planification de trajectoire dans les couloirs étroits : privilégier les planificateurs à base d'échantillonnage (RRT*, PRM) adaptés aux rayons de braquage réduits et aux limites cinématiques ; imposer un dégagement minimum de 0,15 à 0,25 m ; déclencher une replanification en cas d'écart de 0,5 m ou de délai de 0,2 s ; intégrer un corridor de sécurité qui maintient les unités à distance des rayonnages.

Robustesse SLAM : activation des boucles de bouclage pour réduire la dérive ; prise en charge du partage de cartes multi-agents dans des environnements partagés ; création de tables de caractéristiques solides référençant les plans industriels pour accélérer l'initialisation ; prévention de l'accumulation d'erreurs grâce à une optimisation globale périodique.

Architecture d'évitement de collision : combiner des modèles prédictifs avec un suivi dynamique des obstacles ; fusionner lidar, caméras et radar pour détecter les piétons, chariots élévateurs et palettes ; appliquer des seuils de risque ajustés par les opérations pour équilibrer vitesse et sécurité ; le rôle de cette couche est de prévenir les collisions tout en permettant un flux fluide.

La localisation dans les environnements sans GPS s'appuie sur des repères visuels ; comprenez que les environnements dans les entrepôts exigent une initialisation robuste ; ushani affirme que de petits capteurs associés à une fusion robuste offrent des performances fiables ; l'intégration standard à travers la gestion du stockage, l'exécution des commandes et le suivi des actifs soutient les entreprises.

Instructions opérationnelles : conception pour la gestion des budgets de puissance ; dans les déploiements coûteux, équiper des unités compactes et puissantes conçues pour des allées denses ; nécessite une infrastructure de recharge fiable avec suffisamment de centres ; l'investissement dans ce domaine permet un retour sur investissement plus rapide lorsque les interfaces standard permettent une intégration facile dans l'ensemble de la pile d'automatisation ; il est utile de suivre le taux de réussite des trajets, le nombre de collisions, l'erreur de localisation et le temps d'attente.

Manutention de marchandises avec Stretch : automatisation de la réception, du rangement et de la préparation de commandes

Recommandation : implémenter un flux de travail triphasé alimenté par une pile logicielle unifiée, un modèle de données partagé reliant la réception, le rangement et le prélèvement. En pratique, cela réduit les contrôles manuels, augmente la vélocité, prend en charge l'adaptation agile aux changements de tailles et de SKU. Suivre les progrès avec les hashtags #débit, #précision, #fiabilité ; effectuer des cycles d'enquête rapides pour calibrer les paramètres.

-

Automatisation de la réception

- Utiliser des scanners et des ensembles de caméras montés sur mât pour prendre des photos des colis entrants ; envoyer les étiquettes et les dimensions à un module centralisé, permettant une correspondance instantanée avec les lignes de commande.

- L'automatisation réduirait les contrôles manuels de 40 à 60 % dès le premier mois.

- Objectifs de rapidité de réception : 100 à 180 colis/heure par quai ; prise en charge des petites et grandes tailles grâce à une force de préhension et une vitesse de convoyeur réglables.

- Obstacles fréquents : expéditions mal étiquetées, emballages trop hauts provoquant des blocages, changements amont de la granulométrie ; atténuer avec une logique de routage flexible et des règles d’escalade.

-

Optimisation du rangement

- Mettre en œuvre une affectation dynamique des zones basée sur les niveaux de stock en temps réel et la variabilité des tailles ; articles stockés dans des rayonnages de différentes hauteurs avec des chariots à roulettes pour faciliter le déplacement.

- Des roues et des chariots mobiles permettent une manutention flexible des colis dans les allées ; des capteurs de mât détectent l'occupation des rayonnages afin d'éviter les collisions.

- Maintenir la visibilité des stocks en surveillant les niveaux de stock et les cycles de réapprovisionnement ; viser une exactitude des stocks supérieure à 99 %.

- En haute saison, les tâches de rangement deviennent exigeantes ; adaptez les ressources et l’acheminement afin de maintenir les niveaux de service.

- Réduction prévue de la distance de marche de 20 à 40 % grâce à la flexibilité des zones en fonction des schémas de demande ; mise en place de boucles de rétroaction régulières pour ajuster le routage.

- Considérations complexes sur le terrain : adapter la logique pour gérer les palettes mixtes et les formes d'emballage irrégulières tout en minimisant les étapes de manipulation.

-

Stratégies de préparation de commandes

- Adoptez les modes de prélèvement par vagues et par lots, en regroupant les articles par destination commune et par vélocité ; optimisez les itinéraires pour minimiser le temps de déplacement ; ajustez dynamiquement en fonction des modifications de commandes.

- Amélioration des performances : la longueur du trajet est réduite de 25 à 35 %, le taux de prélèvement passe à 120 à 180 lignes/heure par préparateur de commandes, en fonction de la taille des articles.

- Les colis contenant des parts de commandes bénéficient d'une zone de préparation commune ; les photos prises lors du prélèvement permettent la vérification lors de la phase d'emballage.

- L'optimisation de type jeu implique des tests continus des règles de routage ; menez des expériences sur le terrain de manière opportuniste pour valider les gains.

- Obstacles potentiels : priorités conflictuelles, prolifération des références, variabilité des formes d'emballage ; à résoudre avec des zones de prélèvement modulaires et un routage basé sur des règles.

-

Données, intégration et résultats

- Connecte les modules de prélèvement, de réception et de rangement via une couche d'intégration centrale ; assure la cohérence des données entre les systèmes et réduit les entrées en double.

- Les opérations sur le terrain gagnent en visibilité grâce aux données des capteurs et aux scans manuels ; des indicateurs partagés éclairent les décisions concernant les ajustements de personnel et d'aménagement.

- Chiffres à surveiller : nombre de SKU, colis entrants hebdomadaires, exactitude de l'emballage et délais de livraison ; prévoir la demande du marché et ajuster les ressources en conséquence.

- L'accent est mis sur la flexibilité du développement : prise en charge de l'évolution des flux de travail, mise à jour des tableaux de bord en temps quasi réel, les opérateurs peuvent s'adapter de manière opportuniste aux nouvelles tâches.

- Les scénarios complexes nécessitent une analytique évolutive ; surveillez les cas marginaux afin d'améliorer la fiabilité dans des conditions réelles et face aux fluctuations du marché.

- Résultat : débit plus élevé, taux d'erreur plus faibles, cycles de production plus rapides ; plan de déploiement progressif sur plusieurs sites en fonction de l'évolution des besoins du marché.

Intégration des systèmes : connecter Stretch avec les WMS/ERP et les tableaux de bord de données

Recommandation : déployer une couche middleware modulaire qui traduit les données WMS/ERP en événements prêts pour le tableau de bord, permettant une visibilité en temps quasi réel à travers les zones et les opérations. Un pipeline événementiel avec des points de terminaison MQTT ou REST garantit que des milliers de messages par jour peuvent être ingérés sans goulots d'étranglement. Les ingénieurs doivent spécifier les contrats de données : SKU, colis, emplacement, statut, horodatage et ID du transporteur. Cette approche prend en charge les environnements industriels et offre une haute fiabilité pour l'exécution du commerce électronique.

Mettre en œuvre des contrats de données et des règles de synchronisation alignant les schémas WMS/ERP avec les tableaux de bord. Un pipeline de données principal utilise des adaptateurs pour relier les systèmes à travers les réseaux LAN et WAN ; une caractéristique essentielle est l'échange indépendant du langage. Autoriser les langages tels que JSON, XML et protobuf pour les échanges afin de répondre aux besoins des équipes utilisant divers langages. Mettre en place un contrôle d'accès basé sur les rôles et des journaux d'audit pour satisfaire aux exigences de sécurité.

Déploiement progressif : commencer dans une seule zone, valider la fidélité des données pendant 7 à 10 jours, puis étendre à d'autres zones. Les tableaux de bord offrent une visibilité centralisée aux opérateurs principaux et aux responsables. Une pile de surveillance robuste détecte en permanence les dérives et déclenche des alertes lorsque des discordances apparaissent. Développer la capacité d'enseigner aux opérateurs et aux ingénieurs comment interpréter les tableaux de bord ; fournir des manuels d'exécution et des sessions de formation. Nécessité de plans de repli clairs et de critères de réussite définis pour chaque package.

Les résultats attendus incluent une amélioration de la précision, de la rapidité et de la rentabilité, permettant des opérations évolutives pour des milliers de commandes quotidiennes. Dans les environnements industriels, la visibilité dans une zone de données dédiée permet des cycles de décision plus rapides ; des tableaux de bord disponibles mettent en évidence les exceptions et l'état des produits en rayon. Les principales parties prenantes apprécieront un pont puissant capable d'intégrer plusieurs modules ERP aux flux logistiques ; en cas de dérive des données, des alertes déclenchent une action immédiate. Cette idée aide les équipes à interpréter plus rapidement les tableaux de bord. Cette idée sous-tend une voie de bonnes pratiques pour les ingénieurs, qui peuvent cartographier complètement les colis, les transporteurs et les étapes clés grâce à un langage standardisé. Les pipelines Mast maintiennent un flux de données continu, affichant des mesures telles que les jours de prélèvement, le temps de cycle et le temps de quai à stock. En apprenant aux opérateurs à lire les tableaux de bord, les équipes peuvent s'adapter aux demandes spécifiques en matière d'emballage et d'exécution du commerce électronique. Cinq principaux avantages se distinguent : réduire les transferts entre les chaînes, accélérer la réponse, améliorer la précision, réduire les risques, augmenter la capacité. L'orientation des futures mises à niveau comprend l'expansion des langages (JSON, XML, YAML, etc.) et l'élargissement des fournisseurs pris en charge. Les configurations autorisées comprennent l'accès basé sur les rôles, les pistes d'audit et la prise en charge hors ligne. Une approche passionnante et évolutive permet à des milliers d'utilisateurs sur divers sites de terrain, offrant une valeur pratique dès aujourd'hui et un cadre prêt pour l'avenir.

Maintenance et chargement : planification, état de la batterie et diagnostic des défauts

Planifier des contrôles quotidiens de l'état des batteries aux changements d'équipe afin de minimiser les temps d'arrêt.

La surveillance automatisée via un logiciel de gestion de flotte suit le SOC, le SOH, le nombre de cycles et la température pour chaque unité ; cette approche générale permet de détecter les alertes précoces.

Définir les seuils d'alerte : SOC faible à 20 %, élevé à 95 % ; SOH en dessous de 75 % déclenche la planification du remplacement.

Stratégie de charge : privilégier les stations distribuées avec refroidissement actif ; éviter la charge 100 % sauf avant les longs trajets.

Des calendriers équilibrés empêchent les décharges profondes et préservent la capacité, une pratique qui rend les réserves d'énergie plus flexibles, augmentant ainsi la flexibilité de la planification.

Règle générale : maintenir les fenêtres de charge quotidiennes entre 20 et 80 % ; pour les périodes de pointe, étendre à 10-90 %.

En période de pointe, la charge échelonnée minimise l'accumulation de chaleur.

Objectifs de température : maintenir les températures des modules entre 5 °C et 35 °C pendant la charge, et entre 15 °C et 25 °C pour le stockage.

Des courants de charge de 0,5C à 1C prennent en charge une recharge rapide lorsque le refroidissement le permet, sinon 0,25C est plus sûr.

Les avancées dans les BMS et les logiciels permettent une charge échelonnée, réduisant la chaleur et les marges d'erreur.

Diagnostic des pannes : analyser les tendances d'impédance de fonctionnement, surveiller les écarts de tension entre les cellules et tester l'activité d'équilibrage via le BMS ; des pics inhabituels signalent un risque de défaillance.

Chemin de messagerie sécurisé : les communications par canal noir protègent les données et les commandes de maintenance ; garantissent la fermeture des liaisons non critiques en cas de modes de défaillance.

Matériel opérationnel : fournir des tableaux de bord multilingues ; inclure des vidéos et des photos montrant les procédures aux travailleurs ; une base de connaissances couvre la manutention des colis ; cette approche fournit des éléments concrets aux équipes de première ligne.

La valeur provient de décennies de données de terrain ; la maintenance prédictive réduit les temps d'arrêt et prolonge la durée de vie de la batterie.

D'après l'expérience du monde réel, les équipes peuvent ajuster les horaires des unités autonomes ; cette orientation soutient une main-d'œuvre flexible et aide les travailleurs à maintenir des niveaux de service élevés.

Des indicateurs très concrets existent : durée de vie utile restante, dérive d'impédance, variation de température et état d'équilibrage des cellules ; utilisez-les pour planifier les remplacements.

Cette approche renforcera la fiabilité sur les voies maritimes, avec des colis arrivant à l'heure ; des vidéos et des photos consolident les pratiques exemplaires pour diverses langues et équipes.

Signaux d'adoption de l'IA pour les équipes logistiques : interprétation des tendances de MHI et priorités budgétaires

Commencer par trois démos de type modex qui testent les modules de manutention des marchandises, de manutention des caisses et d'opérations de quai ; après chacune, mesurer les améliorations du temps de cycle et de la précision afin de déterminer l'impact sur les résultats.

Interprétez trois signaux clés des tendances du MHI : la demande croissante de visibilité de la flotte, le resserrement des marges opérationnelles et l'accélération des cycles d'adoption dans les réseaux d'entreposage ; ces signaux guideront la budgétisation et libéreront des améliorations potentielles.

La budgétisation devrait allouer des fonds dans trois catégories qui comprennent souvent des modules logiciels compatibles avec les API, le traitement en périphérie au point d'opération et la formation à la gestion du changement pour les ingénieurs qui effectuent le travail.

John, ingénieur principal basé dans l'Ohio, note que pendant un projet pilote de trois semaines, l'équipe a pu réduire les délais de mise en stock et augmenter le débit de manutention des caisses, et que les solutions ne perturbent pas les opérations en cours.

Les équipes inquiètes peuvent renforcer leur confiance en limitant la portée avec des livrables progressifs et en s'intégrant aux systèmes existants ; c'est pourquoi une approche progressive et modulaire est importante, car elle répond au défi des intégrations héritées et à la nécessité d'intégrer divers flux de données pour maintenir un niveau élevé de stabilité, ce qui ne se fait pas après une seule exécution.

Lors de la planification, l'examen des signaux qui indiquent des améliorations potentielles dans le flux des marchandises, avec des gains de temps, à travers plusieurs entrepôts et flottes, s'aligne sur les besoins modernes.

En résumé : trois signaux guideront le budget, trois modules offriront le chemin le plus rapide, et trois étapes consolideront les gains opérationnels pour votre flotte et vos entrepôts, offrant une approche moderne ; pour l'avenir, le même schéma s'applique à plusieurs entrepôts pour répondre aux besoins actuels.

Stretch par Boston Dynamics – Robots mobiles à la pointe de la technologie de la logistique interne">

Stretch par Boston Dynamics – Robots mobiles à la pointe de la technologie de la logistique interne">