Kezdje a beszállítókkal való sorszintű folyamatok feltérképezésével és a közvetlen feltételek rögzítésével a műveletek egyszerűsítése érdekében. Ez a lépés tisztázza a költségek eredetét, javítja a hírnevet, és mérhető sikerre pozícionálja a fő képességeket. Elemezze az adatokat, hogy azonosítson öt nagy hatású folyosót és a használati mintákhoz illeszkedő egyedi szerződéseket.

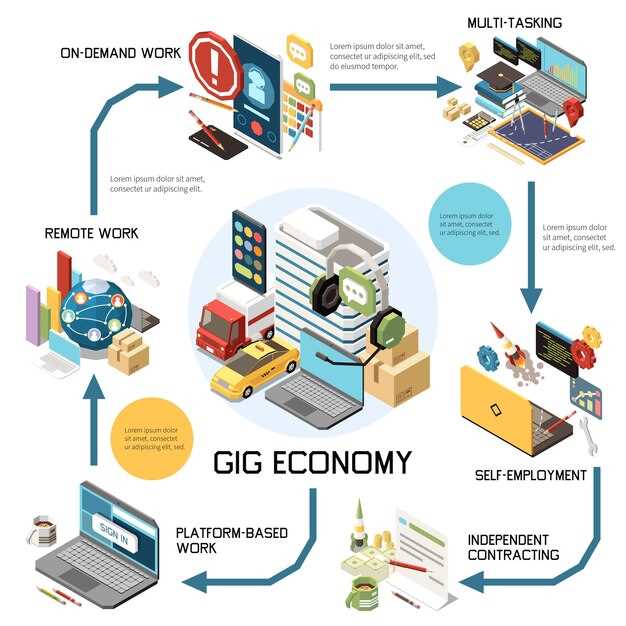

Öt fő mozgatórugó a kiadások csökkentése érdekében: analyze a felesleges készletek csökkentésére irányuló követelés, direct közvetítők és szállítás csökkentése érdekében történő beszerzés mode szállítások optimalizálása a folyamatosabbá tétel érdekében, diverse a beszállítók a rugalmasság erősítése érdekében és hírnév menedzsment, és custom használati szokásokhoz igazodó szerződések. Ha csökkenti a pazarlást ezekkel a lépésekkel, az segít kezelni az ökoszisztémában lévő szereplők nyomását is a jobb árrés elérése érdekében.

Építs olyan kultúrát, ahol a csapatok handle adattal egy képzett szem, a fókuszban a core mérőszámok, amelyek vezérelnek excellence. Használjon többfunkciós áttekintéseket a csökkentéshez sikertelenség módusok között, és megosszák a tanulást a ability a szervezet erősítése, hírnév és success across the network.

Design a custom analitikai platformhoz analyze beszállítói tételszintű adatok, a szállítási útvonalak, a fuvarozók teljesítményének és a raktári kezelés nyomon követése. Ez gyors döntéseket tesz lehetővé, és sharing partnereinkkel való betekintésekből, növelve azok hírnév és a sajátjaidat. A core az adat elősegíti a folyamatos fejlesztési ciklust a success.

Terv a sikertelenség forgatókönyveket diverzifikált beszállítói bázissal és egyértelmű szolgáltatási szint elvárásokkal. Ez csökkenti a kockázatot, miközben megőrzi excellence szállításkor. Dokumentum sharing protokollokat és döntési idővonalakat, hogy a csapatok gyorsan reagáljanak, és mozgásban maradjanak towards gyorsabb felépülési idők.

Haladj előre szigorú ütemezéssel: havonta analyze delta ellen core KPI-k, monitorozás hírnév változásokat, és ünnepelj success a folyamatos fejlődés kultúrájával sharing. Összhangba hozva készségek, adatok és kapcsolatok segítségével szervezete tartós értéket teremt, amely méretezhető egy diverse hálózatának suppliers.

Praktikus eszközök a költségek csökkentésére a szolgáltatás minőségének feláldozása nélkül

Kezdje egy árújra tárgyalási ciklussal a vezető fuvarozókkal a szállítási költségek lefaragása érdekében, miközben megőrzi a szolgáltatási színvonalat. Konszolidálja a fuvarozási útvonalakat a terminálkezelés és a tárolási költségek csökkentése érdekében. Állítson be célokat: 3–5%-kal alacsonyabb leszállított árak a mennyiségi ösztönzők révén; kövesse nyomon a heti teljesítményt. Ez az érték fegyelmezett megközelítését tükrözi, és javítja a jövedelmezőséget a megbízhatóság veszélyeztetése nélkül.

Végezzen hálózati optimalizálást képzett vezetők irányításával a fordulópontok azonosítására: zárja be a kihasználatlan csomópontokat, helyezze át a SKU-kat, és tervezze át a csomagolást a kezelés és a kimenő szállítás csökkentése érdekében. Használjon robusztus döntéstámogató rendszert a forgatókönyvek tesztelésére; a döntési keretrendszer és a megfelelő rendszerek optimalizálják az útválasztást, ami karcsún tartja a munkát és előreviszi azt. Ez a fordulópont kulcsfontosságú javulást eredményezhet a jövedelmezőségben és a hírnévben is.

Automatizálja a kulcsfontosságú folyamatokat felhőalapú rendszerekkel: rendelés-ígérvényezés, számlázás és kivételkezelés. Ez lehetővé teszi a csapatok számára, hogy a manuális munkáról értéknövelő feladatokra váltsanak. Emellett biztosítja, hogy az objektív döntéseket ne befolyásolja a manipuláció és a félrevezetés, értékes, adatokkal alátámasztott betekintést és intelligens, kiszámítható munkafolyamatot biztosítva.

A készletoptimalizálás a dinamikus biztonsági készletre, a szolgáltatási szint célokra és a folyamatos feltöltésre összpontosít a szállítói együttműködés révén. Adatok segítségével határozza meg, hogy érdemes-e több készletet tartani a kritikus termékekből; ha a szolgáltatási kockázat alacsony, csökkentse a készletet a tőke felszabadítása érdekében. Ez a gyakorlat csökkenti a forgótőkét, miközben megőrzi a rendelkezésre állást és az ügyfél-elégedettséget.

Árképzés és szolgáltatáskínálat: differenciálja a szolgáltatási szinteket, árazzon ennek megfelelően, és kerülje az átalánydíjakat. Alkalmazzon értékalapú árazást a sürgős szállítmányoknál; kövesse nyomon a nyereségességet SKU és ügyfél szegmens szerint. Az árazási politikának átláthatónak kell lennie, és tükröznie kell a szállított értéket, megóvva a hírnevet és a hosszú távú nyereségességet.

Beszerzési feltételek optimalizálása: fizetési feltételek újratárgyalása; korai fizetési kedvezmények bevezetése; beszállítói értékelőkártyák alkalmazása, melyek nyomon követik a határidőre történő szállítást, a minőséget és a reakcióidőt. Ez támogatja a fegyelmezett munkát, csökkenti a beszállítói költésekkel járó súrlódásokat, és segíti a vezetőket a költségbázis irányításában.

Mérés és irányítás: építsen ki egy szoros KPI-csomagot – időben történő teljesítés, ciklusidő, készletforgás és teljes leszállítási költség egységenként. Használjon olyan irányítópultokat, amelyek tükrözik a teljesítményt; egy objektív keretrendszer segít a vezetőknek a nyereségességre és az ügyfél-elégedettségre összpontosítani. Ezzel is csökkenthető a jelentések körüli zűrzavar és elkerülhető a zaj.

Ellenőrizze a szerződéseket, és tárgyalja újra a feltételeket az egységköltség csökkentése és a fizetési feltételek javítása érdekében

Kezdj egy egységes szerződésleltárral és konkrét újratárgyalási tervvel a 15 legnagyobb beszállítóra a költések alapján. Célozz meg árcsökkentéseket a nagy volumenű tételeknél és hosszabb fizetési határidőket, amelyek megőrzik a szállítási megbízhatóságot és a termékminőséget.

Az adatokkal kapcsolatos fegyelem eredményeket hoz. Építsen ki egy vezetői nézetet, amely lefedi az összes csatornát és felöleli a teljes beszállítói bázist a forrástól a termék szállításáig.

- Leltár és adatok minősége: hozz létre egy teljes nyilvántartást az aktív megállapodásokról, módosításokról és árlistákról. Minden tételhez rögzítsd a szállítót, a terméket, a cikkszámot, a hatálybalépés dátumát, a megújítási időszakokat, a minimumokat, a visszatérítéseket, a pótdíjakat, a pénznemet, az incotermeket, a szállítási feltételeket és a legutóbbi egységárat. Ez képezi a tárgyalás alapját, és kiterjeszthető más termékekre is a nagy volumenű termékeken túl.

- Kiadások, kereslet és készlet összehangolása: számolja ki a múltbeli kiadásokat szállító és termék szerint az elmúlt 12–24 hónapban, és képezze le a keresleti előrejelzésekre és a termelési tervekre. Hangolja össze a készletcélokkal a készleten lévő napok számának csökkentése és a készlethiányok megelőzése érdekében; a portfólión keresztüli áttekintésnek feltárnia kell, hogy hol a legerősebb az árláthatóság, és hol befolyásolják a megtakarítások a különböző termékeket.

- Árnormalizálás és tényezőelemzés: a bázisár elkülönítése a járulékos költségektől (fuvar, csomagolás, árfolyamkorrekciók). A volatilitást kiváltó tényezők azonosítása és olyan terv kidolgozása, amely támogatja a kereslet kielégítését a kiugrások elleni védekezés mellett. Fontolja meg az indexalapú összetevőket felső határokkal az expozíció csökkentése érdekében.

- Fizetési feltételek és forgótőke: a jelenlegi feltételek és a fizetési napok elemzése; olyan fejlesztések keresése, amelyek javítják a likviditást, például nettó 45 vagy nettó 60 napos fizetés, kombinálva korai fizetési kedvezményekkel (például 2/10 nettó 30), ha a pénzforgalom lehetővé teszi. A feltételeket mérhető teljesítményhez kötni, beleértve az időben történő szállítást és a minőséget; minden beszállítóra vonatkozóan dokumentálni kell a célokat, hogy a fejlődés nyomon követhető legyen.

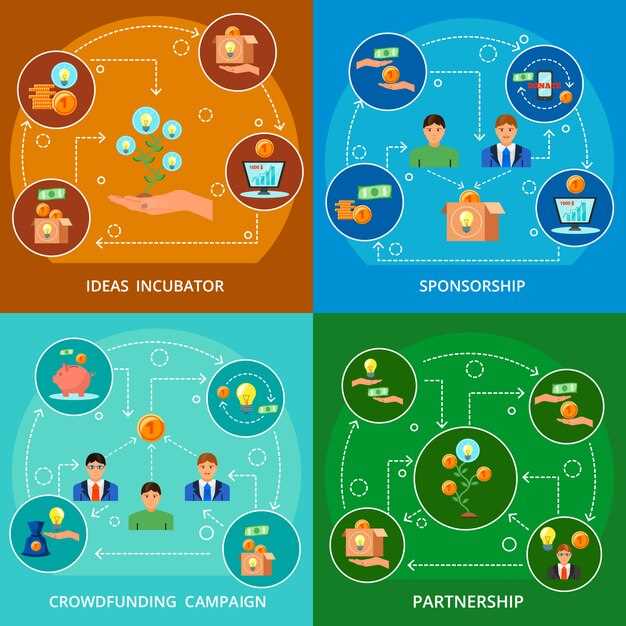

- Leverage and supplier collaboration: consolidate orders across manufacturing lines where feasible; pursue longer-term plans (1–3 years) in return for volume commitments and price protections. If possible, centralize sourcing for critical products to reduce complexity and improve reliability. Include cross-functional members from procurement, manufacturing, finance, and logistics in the renegotiation process.

- Renegotiation playbook and governance: draft concessions (rebates, tiered pricing, freight sharing, packaging reductions) and tie them to service levels (delivery windows, defect rates). Assign an executive sponsor and establish milestones. Use a simple dashboard to track progress and ensure coverage by product family.

- Technology and data discipline: deploy smart CLM or analytics tools to automate data capture, monitor trends, and alert on deviations. A reliable, centralized view across the ordering and supplier base helps executives assess risks and opportunities in real time. Data reflects historical patterns and current demand signals. Being data-driven reduces risk.

- Risk and compliance: verify changes meet regulatory requirements and internal policy, maintain a documented trail of decisions, and regularly review effects on forecast plans and budget.

Benefits beyond price efficiency include improved working capital, reduced exposure to price volatility, better alignment with demand, and stronger manufacturing resilience. By focusing on the entire ordering cycle, you can meet production plans more consistently and lower expenses over time.

Common challenges include data gaps, misclassified items, lengthy renewal cycles, and supplier resistance; address with cross-functional governance and clear value articulation. Trends show that disciplined renegotiation paired with smart technology yields measurable savings within quarters, not years.

Finally, if youre evaluating proposals, compare apples to apples and ensure plans have clear owners, milestones, and a credible path to execution. This approach provides a reliable source of value for executives and teams alike, supporting a steady order flow and healthy inventory.

Optimize inventory policies with demand signals, safety stock reductions, and service-level targets

Calibrate safety stock per SKU using three demand signals: forecast error, realized demand, and supplier lead-time variability; reduce base safety stock by 20–30% in stable areas after three months of validation, while preserving a service-level target of 97% for critical items. Implement a custom system that ingests POS data, ecommerce orders, and replenishment signals, translating them into dynamic reorder points.

Segment by demand uncertainty and customer criticality: high-uncertainty items get more frequent reforecasting and wider service bands; low-uncertainty items get tighter bands. Aligning reorder thresholds with risk profiles reduces overflow and most inefficiencies. Incorporate supplier lead-time variability into calculations to prevent delays from turning into backorders.

Blockchain-enabled data sharing ensures the system says the truth about on-hand, in-transit, and stords, boosting executives’ confidence and aligning stakeholders around value creation and customer satisfaction throughout the environment.

Savings areas materialize from lower safety stock, reduced obsolescence, and shorter transport cycles. Lower inventory buffers improve turnover and free working capital, while maintaining or increasing customer satisfaction. Track value delivered through measurable reductions in expenses and improved service across the network.

Address lies about demand by relying on concrete demand signals from POS and order feeds; avoid overreliance on long-term forecasts alone. Run controlled pilots to validate changes, then align with executives to sustain improvements across the system and supply environment.

Key metrics include service-level attainment, fill rate, stock availability, inventory turnover, backorder rate, and days-of-coverage. Set item-level targets and monitor weekly; share dashboards that reflect value created for customers across the ecosystem and ensure alignment with leaders throughout the organization.

Implementation steps: map items into custom profiles; deploy dynamic safety stock logic; run 90-day pilots in selected areas; evaluate impact on delays and backlogs; scale across the network; integrate blockchain data feeds; coordinate with transportation planners to sustain long-term gains.

Consolidate shipments and optimize routing to slash freight and handling fees

Establish a central load-planning hub that pulls data from every plant and distribution point. Align leaders, communication, and members around a single routing rule set, and implement standardized feeds to ensure accurate orders. This move reduces duplicate trips, reduces expensive travel, and lowers freight and handling fees.

Perform a lane-by-lane analysis to group orders by destination and date, creating 4-6 strategic routes. Target truck fills of 85-95% capacity and backhaul opportunities. Expect freight charges to fall by roughly 8-15% and handling time to drop 5-10%, boosting profitability and freeing labor for higher-value tasks.

Launch a cross-functional project with production, procurement, and distribution leads. Set clear KPIs: on-time shipping, fill rate, and profitability per shipment. Use a single system of record and enforce disciplined data entry to ensure accurate metrics and credible results, so their targets are visible across teams. This implementation offers a transparent basis for decisions and aligns with the need to learn and improve.

Deploy a routing optimizer fed by inventory and order data; cultivate relationships with 4-6 carriers; favor services that offer reliable backhaul and multi-stop capabilities. This approach reduces handling minutes, improves service resilience, and creates expense visibility across lanes.

Build a culture that values service and expense discipline. Training should emphasize pride in the process, accountability, and the need to learn from each shipment. Leaders should answer questions quickly, helping teams avoid lies in reporting and maintain data integrity across the network.

Roll out in phases: pilot at two sites, then scale to the rest within 6-12 weeks. Track profitability improvements, return on investment, and the impact on order cycle times. youll notice smoother production flows, fewer disruptions, and higher customer satisfaction while maintaining service levels.

In practice, consolidating shipments with optimized routing delivers tangible savings on freight and handling while preserving service quality and accuracy of orders, and is more efficient than ad hoc dispatches.

Improve demand forecasting with analytics, scenario planning, and data integration

Adopt a centralized analytics hub that ingests ERP, WMS, POS, and supplier data, then run a 12-week rolling forecast with automating data quality checks to deliver improved signals for goods planning. Assign a small, dedicated team of members from finance, operations, and commercial units to own the process, and keep the workflow streamlined for between-department collaboration. This approach yields strategic, green results and demonstrates the value of improved forecasting to the companys leadership.

Use scenario planning to test three demand paths: base, optimistic, and pessimistic, and translate each into inventory implications, service levels, and lead times. Apply a clear between-path delta to set safety stock and reorder points, then align these with a green service target that meet customer needs across channels. By embracing this approach, businesses reduce stockouts and waste while preserving quality and responsiveness.

Ensure data integration across sources by mapping ERP, WMS, supplier portals, and e-commerce feeds into a unified schema. Implement basic master data management for SKUs and suppliers, run ongoing data quality checks, and build lineage dashboards so key members can see implications for stocking decisions and service targets. A streamlined data model accelerates decision cycles and supports cost-cutting while enhancing service.

Expected results include improved forecast accuracy, lower safety stock, and steadier service levels. In practice, firms that implement these steps often meet a 8–12 point improvement in forecast error within the first 3–6 months, while hold inventories decline by double-digit percentages. The gains are especially clear for high-turn goods and regional distribution hubs, where each percent of accuracy reduces stockouts and increases customer satisfaction, showing value across the entire companys ecosystem.

Digitize procurement and spend visibility using e-sourcing and centralized catalogs

Adopt e-sourcing and centralized catalogs to gain end-to-end spend visibility and tighten control over suppliers. Align item master data with standardized specs, same UoMs, and consistent pricing to empower data-driven decisions. This approach reduces missed orders and understocking, delivering higher service levels and cost-effectiveness across the organization.

Build a single, reliable catalog linked to contracts and automate supplier onboarding. Set up dashboards to monitor dates for renewals, planned quantity, and replenishment triggers. Cleanse supplier records and map quantity data to forecasts to ensure data quality. Ensure the operation runs smoothly with automation for low-risk spend, expanding scale across businesss units.

Address challenges with a clear governance model: data quality, ERP integration, user adoption, and change management. A culture of collaboration and expertise across procurement and finance ensures risk reduction and better decision-making. Blockchain adds provenance for critical inputs and supports auditing without adding friction. Use dates to trigger alerts for expirations and re-certifications, while keeping the catalog current and reliable. Ensure sure data foundations and cross-functional engagement.

Benefits include reducing understocking and missed orders, improving quantity planning accuracy, delivering higher reliability, and speeding cycle times. Catalog-backed sourcing enhances cross-functional alignment and creates a more transparent organization for stakeholders at all levels.

| Metrikus | Baseline | Cél | Megjegyzések |

|---|---|---|---|

| Spend visibility accuracy (%) | 42 | 88 | Linked to contracts and item master |

| Missed orders rate (%) | 6 | 1 | Improved via centralized catalogs |

| Understocking rate (%) | 11 | 2 | Forecast alignment and monitoring |

| Lead time for replenishment (days) | 14 | 7 | Automation and supplier performance |

| Catalog adoption rate (%) | 35 | 80 | Scale across organization |

| Cost-to-serve (% spend) | 5.8 | 3.9 | Konszolidáció és jobb forrásmegjelölés |

| Adatminőség pontszám (0-100) | 58 | 92 | Rendszeres tisztítás és irányítás |

Eight Smart Ways to Cut Costs in Your Supply Chain">

Eight Smart Ways to Cut Costs in Your Supply Chain">