高性能素材と専用ツールセットを採用し、リードタイムを短縮し、重要な航空宇宙部品の信頼性を向上させます。.

航空宇宙製造業におけるこの変化は、設計、テスト、製造の中心にエンジニアリングチームを据え、デジタルツイン、ラピッドプロトタイピング、初期の顧客フィードバックを結びつけ、リスクを軽減し、認証を加速させます。なぜなら、検証ループを短縮し、それによって実用化への準備を迅速化するからです。このアプローチは通常、欠陥を早期に表面化させ、問題の発見を容易にします。.

業界データによると、金属AMは、一部のタービン部品において20~30%の軽量化を実現し、単一部品が複数のアセンブリを置き換える場合、リードタイムを30~50%短縮できることが示されています。実地試験では、デューティサイクル全体にわたって一貫した性能が確認されました。従来、複数のアセンブリは別々の部品から作られていました。顧客が定義した部品の場合、Ti合金およびニッケル基超合金は高温ゾーンでの耐久性を提供し、AMは複雑な形状を可能にします。 複合材料 アプリケーションや内部冷却チャネルに使用されます。このアプローチは、高度な材料ポートフォリオに依存しており、表面仕上げと公差を満たすためには後処理が依然として必要です。.

利益を実現するには、設計エンジニア、材料科学者、サプライチェーンプランナーを含む部門横断的なチームを編成します。簡潔なDfAM(アディティブマニュファクチャリングのための設計)フレームワークを確立し、 tool 表面仕上げと公差のニーズを考慮した選択。 customer-駆動型のフィードバックループで適合性、形状、機能を検証してから、生産を拡大します。このアプローチは、コンセプトから検証済みの部品への効率的な経路を見つけながら、イノベーションを促進します。.

AM製造は依然として課題が多く、特に高い振動、熱サイクル、厳しい公差、および困難な荷重条件に耐える部品にとってはそうです。ラティス構造と内部冷却チャネルを調整できる能力は、在庫をリーンに保ちながら性能向上を可能にします。このアプローチは、治具への依存を減らし、ツーリングへの設備投資を削減し、緊急ミッションのためのメイク・トゥ・プリントへの移行を可能にします。.

最後に、データに基づいたテスト計画と、実際の稼働サイクルでAM部品と従来の部品を比較するパイロットプログラムをチームに提供し、トレーサビリティ、再現性、そして顧客の信頼を確保します。.

航空機部品におけるアディティブマニュファクチャリングのための設計: 実践的なCADから納品までのガイドライン

CADワークフローに製造性を考慮したゲートを設ける:DfAMチェックの実行、肉厚、フィーチャーサイズ、ラティスまたはトポロジー最適化オプションの検証、および選択したAMプロセスと材料特性が一致することの確認を行う。このゲートを通過することで、納期の短縮と後工程でのコストのかかる手戻りを削減できる。.

測定対象の定義:荷重、周波数、動作温度、そして機体統合からの境界条件をモデルに含めること。また、デジタルスレッド内でのトレーサビリティと承認をサポートするために、特定の設計マージンと認定構成をCADパッケージに文書化すること。.

そこから、後処理を考慮した製造性を重視した設計を行います。サポート材の除去、熱処理、表面仕上げ、検査工程を計画します。造形物の体積によって公差が変動する可能性があるため、許容できる公差と試験ポイントを明記し、作業開始前に明確な合否判定基準を設定します。.

サプライヤーとの早期連携: スケジュール通りに納品できるパートナーを特定する。CADから納品までのワークフローにおいて、一貫性のあるデータパッケージと標準データシートを共有する。業界慣行に従い、材料グレード、プロセスウィンドウ、試験要件、梱包ニーズを明記する。これにより、やり取りを減らし、効率を向上させます。.

テストを組み込みマイルストーンとして計画:非破壊評価、機械的クーポン試験、検証済みのプロセスウィンドウ。重要な航空機部品については、疲労および破壊試験を含む検証を行い、その結果をデジタルモデル内の設計チームにフィードバックして、公差を厳格化し、安全マージンを再確認します。.

設計概要において、デジタルファーストのアプローチを強調する。チャンバーデータ、製造パラメータ、および検査結果を部品番号に紐づけて管理し、設計、製造、および保守チーム全体でこの連携を図ることで、サプライチェーンを中断することなく迅速な手直しを支援する。.

CADから納品までのマイルストーン

下記に示す表駆動型のガイダンスは、工程をチェック、アウトプット、およびオーナーシップにマッピングすることで、量を管理可能な状態に保ち、在庫や出荷部品に波及する遅延を回避します。.

| Stage | 主要なチェック | Output | Owner |

|---|---|---|---|

| デザインとDFAMのレビュー | 形状の実行可能性、最小フィーチャーサイズ、肉厚、方向、サポート戦略 | AM実現可能性調査報告書:公差および材料制約を含む | 設計エンジニア |

| 構築の準備 | 材料グレード、プロセス選択 (例: DMLS、SLS、FDM)、方向、サポート生成 | ビルドファイル、ビルドプラン、プロセスウィンドウ | 製造エンジニア |

| 後処理と検査 | 熱処理、表面処理、バリ取り、NDT計画 | ポストプロセス仕様、品質保証計画 | オペレーション |

| 試験と認証 | 機械試験、非破壊検査、FAT/性能評価運転 | 試験報告書、認証文書 | 品質と認証 |

| 配送と在庫 | 包装、ラベリング、トレーサビリティ、在庫準備 | 出荷準備完了パッケージ;部品表は在庫で更新済み | サプライチェーン |

コスト、在庫、および認証に関する考慮事項

コストは、ツーリングから材料、プロセス、後処理、および品質保証へと移行します。しかし、量産と部品統合により、複数拠点を持つ企業構造における中~高容量プログラムのユニットあたりのコストと在庫を大幅に削減できます。さらに、モジュール式アセンブリやスケーラブルな格子構造を可能にする設計の選択は、安全性を損なうことなく軽量化と剛性の向上に役立ちます。.

特定の設計決定は認証に影響を与えます。確立された航空宇宙認可のある材料とプロセスを選択し、試験計画を計画された飛行エンベロープに合わせ、データパッケージが明確な基準とトレーサビリティとともにサプライヤーに送信されるようにします。サプライヤーは標準検証データを共有することで、試験サイクルを迅速化し、飛行試験段階への準備を迅速化できます。高度に制約された部品の場合、理想的な戦略は、トポロジー最適化された形状と堅牢な後処理計画を組み合わせることで、性能目標とプロセスウィンドウの両方を満たすことです。.

デジタルスレッドを検討する際は、形状、プロセスパラメータ、および検査結果について唯一の信頼できる情報源を維持してください。これにより、チーム間で送信される情報が減り、反復サイクルが高速化されます。複合材に焦点を当てたコンポーネントの革新は、AM対応の統合と、複雑な内部機能を可能にしながらラミネートの完全性を維持する調整された熱処理スケジュールにかかっていることがよくあります。エンジニアリング、製造、およびロジスティクスを早期に連携させることで、企業は信頼性の高い納期、部品品質の向上、および多様なサプライヤーと航空機モデルにわたる回復力のある在庫を達成できます。.

航空宇宙 AM 向け材料の選択肢:チタン、ニッケル合金、アルミニウム、ポリマー

性能対重量比を最大化するため、アディティブマニュファクチャリングで製造される航空機主要荷重負担部品にはTi-6Al-4Vを選択してください。プリントされたチタン部品は、エンジンハウジング、ブラケット、および荷重経路において、卓越した強度対重量比、耐食性、および疲労性能を提供します。品質基準を満たすためには、熱処理や必要に応じたHIP(熱間等方圧加圧)を含む、厳格な試験と後処理が必要です。セットアップには、検証済みのプロセスパラメータと追跡可能な材料データが含まれている必要があり、第三者機関による試験で結果が確認されている必要があります。認証された部品を近くの倉庫に保管することで、設置時間を短縮し、物流リスクを軽減でき、選択肢の渦に巻き込まれるのを容易にします。初期費用は高くなりますが、プロセス管理とサプライチェーンの回復力の向上により、航空機プログラムのライフサイクル全体でより有利な総コストを実現できます。.

ニッケル基合金では、Inconel 625およびInconel 718が高温性能と耐食性を向上させ、タービン部品、排気装置、および熱交換器に適しています。これらは機械加工がより難しく、印刷中の慎重な雰囲気制御が必要ですが、ニアネットシェイプにより全体的な機械加工時間を短縮できます。後処理(熱間等方圧加圧、精密な熱処理、および細心の表面仕上げ)により、熱サイクル下での均一な挙動が保証されます。複雑な形状を印刷し、重要なインターフェースを機械加工するという混合アプローチは、品質とコストの最適なバランスを生み出すことがよくあります。製造業者は、クリープ、疲労、および耐酸化性を網羅する包括的なテストキャンペーンを計画し、セットアップおよび品質システムにおけるトレーサビリティをサポートするためのデータを収集する必要があります。.

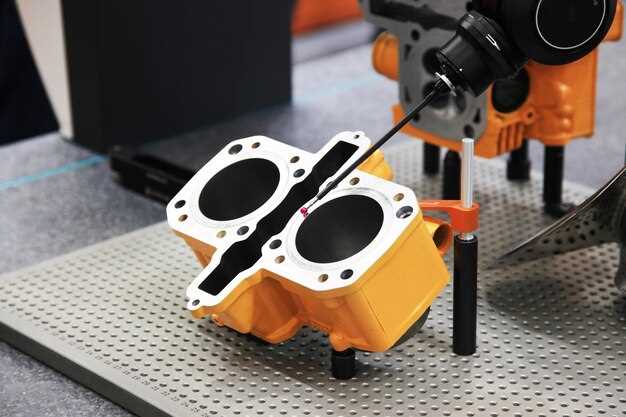

チタンおよびニッケル合金:性能と加工

アルミニウム合金は、材料コストを抑えながら軽量化に貢献します。7075-T6、6061、AlSi10Mgは、アディティブ・マニュファクチャリングで一般的に使用される材料です。プリントされたアルミニウム部品は、大幅な軽量化と優れた強度を実現できますが、気孔率の制御、酸化物の生成、および熱処理の要件が設計およびプロセス上の決定を左右します。構造部品の場合、設計者は表面仕上げと公差の目標を達成するために、慎重な後処理を施したニアネットシェイプを追求します。アルミニウムAMは、内部チャネル、ハウジング、および軽量ブラケットに優れていますが、チタンやニッケル合金と比較すると、高温に対する耐性は劣ります。品質保証は、非破壊検査、金属組織学、および寸法検査に依存しており、エンジニアリングチームとテストチーム間のデータ共有により、セットアップ時間の短縮と再現性の向上に役立ちます。.

アルミニウムとポリマー:コスト、製造性、および用途

PEEKやULTEM(ポリエーテルイミド)などのポリマーは、内装ハウジング、ダクト、非構造部品に費用対効果の高い選択肢をもたらします。プリントされたポリマーは、迅速な設計反復とリードタイムの短縮を可能にし、設計空間の検討や航空機内装の迅速な交換に役立ちます。適度な温度で、良好な難燃性と耐薬品性が求められる環境に適していますが、外装部品や耐荷重部品には慎重な選択が必要です。高荷重の役割には、ポリマーは金属と組み合わせて、または複合マトリックスとして使用され、性能とコストのバランスを取ることがよくあります。熱安定性、耐衝撃性、防火安全性に関する試験は不可欠であり、業界試験のデータは長期的な挙動の検証に役立ちます。ポリマー部品をアクセスしやすい倉庫に保管することで、迅速な交換が可能になり、生産セットアップとエンジニアリングワークフローの継続的な改善をサポートします。.

3Dプリント部品の認証パス:試験から耐空証明まで

プリント部品の耐空性基準に、材料認証、プロセス検証、および試験を結び付ける専用の品質保証計画から始めましょう。ニーズを事前に定義し、特定のミッションシナリオ、リスクカテゴリ、および動作環境への適合性を関連付けます。設計、製造、および品質保証チームが、顧客の要求を満たしながら、コストのかかる手直しを削減するために従うことができる明確な道筋を作成します。.

計画においては、材料、プロセス、部品の認定という3つの階層を組み合わせた、古典的な認定モデルを選択してください。各階層について、材料とプロセスの管理を特定し、証拠を収集し、保管する方法を概説してください。トレーサビリティを厳密に保ち、監査やレビューのためにアクセスしやすい、構造化されたデータ管理アプローチを使用してください。.

検証とテスト

- ミッションのニーズに沿った客観的な基準を設定し、形状、材料特性、および気孔率の許容範囲を確立し、選択された材料とプロセスについて、引張、曲げ、および疲労を含む、飛行中の負荷経路を再現する印刷されたクーポンで機械的試験を計画する。.

- さまざまな材料とプロセス設定(例えば、レーザー出力、スキャン速度、造形方向)でテストを実施し、変動を定量化し、リスク評価をサポートする堅牢なデータセットを作成する。.

- 性能を比較するために、印刷された試験片をベースラインまたはレガシー部品と並べて使用します。気孔率や融合不良を検出するために、CTスキャンなどの非破壊評価(NDE)を適用します。定義されたサイクル全体での気孔率や亀裂の成長に関する許容基準を設定します。.

- 文書化された結果は構造化されたレポートにまとめ、各結果を特定の材料および工程管理に紐づけます。データは認証の判断や顧客レビューの根拠となるため、監査可能なトレーサビリティを維持します。.

ドキュメンテーションとコンプライアンス

- 設計データ、材料証明書、プロセス検証記録、試験結果、最終部品の適合性を集約するデジタルスレッドを構築し、当局および顧客向けの認証レビューを効率化します。.

- 全てのプリント部品をビルド番号、材料ロット、プロセスパラメータと紐付けることでトレーサビリティを維持し、監査や将来的な再評価のために透明性の高い記録を作成します。.

- 材料証明書、プロセス認定レポート、部品認定データ、および環境試験の証拠を含む認証パッケージを組み立て、顧客のニーズおよび規制基準に合わせて調整します。.

- 文書の問題点と是正措置を、再発防止と将来の製造や改訂のための改善策の明確な証拠を提供するために、正式なCAPAアプローチで管理してください。.

- プログラムによっては、代表的な環境条件下や負荷条件下でのマージンを実証するために、必要に応じて追加の検証ステップまたは飛行試験データを含めること。.

オンデマンド部品と在庫部品:リードタイムと在庫管理への影響

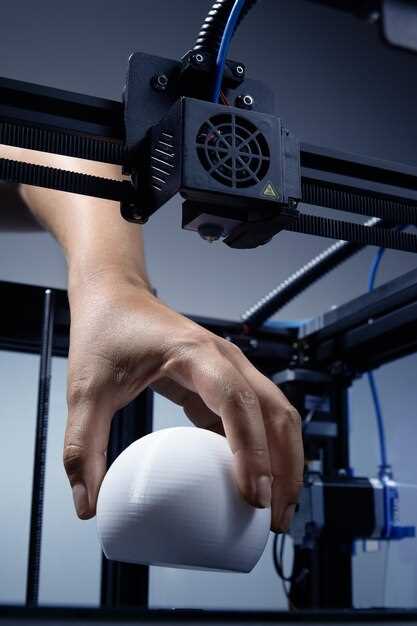

航空機の耐空性において安全上重要ではないスペア部品を対象としたオンデマンド・アディティブマニュファクチャリング計画から開始し、リードタイムの短縮、在庫削減、サプライチェーン全体の品質管理向上を目指します。.

二段階戦略を採用する:需要が高く、リードタイムの長い部品は在庫し、残りは様々な技術を用いてオンデマンドで生産する。この初期アプローチは、費用対効果の利点を測定し、本格的な展開の前に理想的なバランスを見つけるのに役立ちます。.

在庫部品のリードタイムは通常、サプライヤーの生産能力と物流上の制約により、注文から受領まで2〜6週間かかります。アディティブマニュファクチャリングで製造されるオンデマンド部品は、部品の形状、材料、認証ステップ、および形状が難しいかどうかに応じて、これを数日または数週間に大幅に短縮できます。単純なブラケットや内装パネルの場合、従来のサプライチェーンを通じて6〜12週間待つのではなく、3〜7日で生産できます。.

予備在庫の保有は、保管、取り扱い、陳腐化のリスクなど、追加コストを伴います。高回転商品のターゲットを絞った在庫とオンデマンド生産を組み合わせる戦略は、供給信頼性を維持し、ピーク時のメンテナンス需要を満たしながら、予備在庫レベルを削減します。実際には、デジタルスレッド、CADライブラリ、および検証済みの材料データが、航空機で製造および使用されるすべての部品のトレーサビリティを確保するのに役立ちます。.

まず、少数の部品を定義してパイロットプログラムを開始し、最初に何を印刷するかを決定し、見込み生産と受注生産の閾値を確立し、形状、適合性、機能に関する明確な受入基準を設定します。 キャリーコスト、MROへの影響、および節約される可能性のあるダウンタイムを含む総所有コストを比較するために、費用対効果の高いフレームワークを使用します。 最後に、フリート全体の品質と供給の継続性を確保するために、サプライヤーおよび規制当局と連携します。.

リードタイム、コストのトレードオフ、およびトレンド

航空宇宙産業のトレンドを形作る上で、オンデマンドのアディティブマニュファクチャリングの利用が拡大しており、AMで対応するスペアパーツの要求が増加しています。これにより、在庫のフットプリントを縮小し、特に調達サイクルが長い部品について、フリート全体のライブな需要に対応できます。.

ただし、厳格な認証や複雑な組み立てが必要な部品の場合、リードタイムのメリットは、製造方法の成熟度、材料認証、およびデジタルドキュメントに左右されます。コスト優先の評価には、造形方向、後処理、検査工程だけでなく、リスクとダウンタイムの影響も考慮に入れる必要があります。.

業績目標の達成には、堅牢なファイル管理システムが不可欠です。信頼できるCADデータを保管し、リビジョン管理された部品表を維持することで、信頼性の高いサプライチェーンをサポートします。.

スケーラブルなプログラムのためのガバナンス、データ、およびツール

カタログ作成、承認ワークフロー、および改訂管理を実際の使用状況に結び付けるガバナンスを確立します。ERP、MES、およびデジタルスレッドなどのツールは、規制要件を満たし、トレーサビリティを確保するのに役立ちます。一般的なツールには、CADライブラリ、材料データシート、および各部品のプロセスパラメータが含まれます。.

認定AMサービスプロバイダーと提携し、認定材料のプールを維持します。複数のサプライヤーから調達できる能力は、供給の回復力を高め、過剰な部品を在庫することなく、需要の急増に容易に対応できるようにします。.

航空機搭載に適した表面のための後処理および表面仕上げ

検証済みのポスト処理プロトコルから開始します。 洗浄、サポート除去、バリ取り、機械的平滑化、最終検査を組み合わせたもので、以下を参考にします。 バーチャルモデル 表面粗さと寸法検査を追跡します。この方法は 作る 飛行可能な表面は、製造ロット全体でより適切に制御され、再現性が向上します。.

オプションは、形状や材料によって異なります。大きな平面には、ビーズブラストで粗さを迅速に低減できます。複雑な内部形状には、研磨材フロー加工や、薄いパッドを使用した丁寧なマイクロ研磨が、壁を傷つけずに厳しい公差を達成するのに役立ちます。高分子や金属には、化学研磨が使用できる場合があり、閉回路換気と低VOCクリーナーを使用して、持続可能なオペレーションを維持します。.

An inventory 道具類の セットアップ すぐに実行できる状態にすることで、ダウンタイムを削減できます。品質保証部のメアリーは、タスクをモデルにマッピングし、より持続可能なワークフローへの製造シフトに合わせることで、後処理時間を25〜40%削減し、スクラップを削減できることを発見しました。これ extra 効率は〜を支える company-廃棄物削減と改善に向けた幅広い取り組み fuel 展開された航空機の効率。.

検証と測定は、光学スキャンまたはCMMデータと照合して行われます。 model, 、表面粗さ Ra や形状偏差などの指標を計画と比較して追跡します。結果に基づいて、モデルのプロセスウィンドウを更新し、新しい指示をオペレーターにプッシュします。このデータ駆動型ループにより、一貫性が向上し、無駄が削減されます。.

ツールと自動化が重要な役割を果たします。扱いにくい形状には、低粉塵ビーズブラスト、振動バレル研磨、超音波洗浄を活用してください。専用の製造現場にて inventory 治具を使用することで、部品の向きが維持され、取り扱いミスが軽減されます。複雑な形状に対しては、レーザーテクスチャ仕上げにより、空力特性を持つ表面に制御された粗さが加えられます。外装パネルには、ビーズブラスト処理を施すことで、マットな仕上がりと塗料の密着性を向上させ、最終部品の抵抗を低減します。.

コーティングと保護層:必要に応じて航空宇宙グレードのプライマーとトップコートを適用します。高感度アセンブリには、センサーとエレクトロニクスを保護するコンフォーマルコーティングを施します。その後の組み立て工程および塗装計画との適合性を確認してください。モデル駆動の仕上げでは、重量、抗力、および耐久性に対してオプションが評価され、生産計画と company 最終的な選択は規格によって導かれる。.

AM部品の供用中検査とライフサイクルモニタリング

リスクに基づくISIプロトコルをデプロイ後90日以内に実装し、正式なライフサイクルプランに添付すること。検査間隔は、材料グループ、プロセスルート、およびサービス曝露によって定義される。このアプローチは、予期しない故障を大幅に削減し、航空宇宙ハードウェア全体の安全マージンを満たす。.

AM部品に合わせた多層的な非破壊検査(NDT)スイートを採用する。相変化超音波検査で壁厚や亀裂状の欠陥を、放射線検査やコンピュータ断層撮影で金属や複合材の気孔や空隙を、赤外線サーモグラフィで表面や表面下の剥離を検出する。複合材の場合は、特に複雑な積層構造を持つ部品において、剥離や繊維破壊の検査を優先する。これらのステップにより、データ収集が効率化され、早期の問題検出がサポートされる。.

シリアル、ロット、材料、熱処理経路ごとにトレーサビリティを維持するため、結果を集中在庫システムに配信します。検査結果をメンテナンス計画にリンクさせ、エンジンやその他の重要なコンポーネントからのデータが更新の意思決定に役立つようにします。この在庫中心のアプローチにより、手戻りが減少し、サプライチェーン全体の効率が向上し、プランナー向けに簡潔なダッシュボードで表示されます。.

ライフサイクルモニタリングは、テレメトリと定期的な非破壊検査の結果を活用して、状態基準保全を推進します。材料特性、AMプロセス、および使用時の歪みに基づいて交換閾値を定義します。長期的には、この事後対応型の修理から事前対応型の計画への移行により、信頼性と資産可用性が向上します。.

複合材と金属の検査基準を標準化し、検査官の訓練を行い、原料から最終部品までの材料トレーサビリティを維持することで、課題に対処します。イノベーションは、検査結果と類似の部品で見られた問題の履歴とを関連付けることで最も強力になります。複数のソースからのデータの渦は、誤検出を特定し、高リスク領域にリソースを集中させるのに役立ちます。エンジンなどの古典的な設計には、安全マージンを確保するために保守的な寿命制限を使用し、より新しい部品の在庫を解放することで、リスクを軽減し、リードタイムを短縮します。.

3D Printing in Aerospace – How Additive Manufacturing Is Revolutionizing Part Manufacturing">

3D Printing in Aerospace – How Additive Manufacturing Is Revolutionizing Part Manufacturing">