Gebruik hoogwaardige materialen en een speciale gereedschapsset om kortere doorlooptijden te realiseren en de betrouwbaarheid van cruciale lucht- en ruimtevaartonderdelen te verbeteren.

Deze verschuiving in de lucht- en ruimtevaartproductie plaatst engineeringteams centraal in ontwerp, testen en productie, waarbij digitale tweelingen, rapid prototyping en vroege feedback van klanten worden gekoppeld om risico's te verminderen en kwalificatie te versnellen, omdat het validatielussen verkort en zo de gereedheid in het veld bespoedigt. Deze aanpak brengt meestal defecten eerder aan het licht, waardoor het opsporen van problemen gemakkelijker wordt.

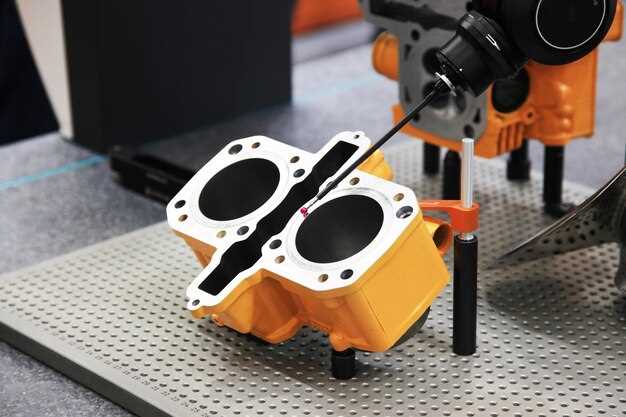

Industriegegevens tonen aan dat metalen AM het gewicht met 20-30% kan verminderen op geselecteerde turbinecomponenten en de doorlooptijden met 30-50% kan verkorten wanneer één enkel onderdeel meerdere samenstellingen vervangt. Veldtesten toonden consistente prestaties over verschillende belastingcycli. In het verleden bestonden verschillende samenstellingen uit afzonderlijke componenten. Voor klantspecifieke onderdelen bieden Ti-legeringen en op nikkel gebaseerde superlegeringen duurzaamheid in zones met hoge temperaturen, terwijl AM complexe geometrieën mogelijk maakt in composieten toepassingen en interne koelkanalen. Deze aanpak is afhankelijk van geavanceerde materiaalportfolio's en nabewerking blijft vereist om te voldoen aan de oppervlakteafwerking en toleranties.

Om voordelen te realiseren, vormt u een cross-functioneel team bestaande uit ontwerpingenieurs, materiaalkundigen en supply chain planners. Stel een beknopt design-for-AM framework en een tool selectie die rekening houdt met de behoeften op het gebied van oppervlakteafwerking en tolerantie. Behoud een customer-gestuurde feedbackloop om pasvorm, vorm en functie te verifiëren voordat de productie wordt opgeschaald. Deze aanpak bevordert innovatie en vindt tegelijkertijd efficiënte manieren van concept tot gevalideerde onderdelen.

Fabricage met AM blijft een uitdaging, vooral voor onderdelen die blootstaan aan hoge trillingen, thermische cycli, nauwe toleranties en moeilijke belastingsomstandigheden. De mogelijkheid om roosterstructuren en interne koelkanalen aan te passen, maakt prestatieverbeteringen mogelijk, terwijl de voorraad beperkt blijft. Deze aanpak vermindert de afhankelijkheid van bevestigingsmiddelen, wat resulteert in minder kapitaaluitgaven aan tooling en een verschuiving mogelijk maakt naar make-to-print voor urgente missies.

Rust teams ten slotte uit met datagestuurde testplannen en een proefprogramma dat AM-onderdelen vergelijkt met traditionele componenten tijdens praktijkgebruik, waardoor traceerbaarheid, herhaalbaarheid en klantvertrouwen worden gewaarborgd.

Ontwerp voor Additive Manufacturing in vliegtuigonderdelen: praktische CAD-naar-levering richtlijnen

Begin met een maakbaarheidscontrole in de CAD-workflow: voer DfAM-controles uit, verifieer wanddikte, featuregrootte en rooster- of topologieoptimalisatie-opties, en bevestig dat materiaaleigenschappen overeenkomen met het gekozen AM-proces; wanneer aan deze controle is voldaan, versnelt dit de levering en vermindert het kostbare herwerking later.

Definieer wat er gemeten moet worden: welke belastingen, welke frequenties en welke bedrijfstemperaturen, en zorg ervoor dat het model randvoorwaarden van de integratie met het luchtframe omvat; documenteer ook specifieke ontwerpmarges en gecertificeerde configuraties in het CAD-pakket om traceerbaarheid en goedkeuringen binnen de digitale draad te ondersteunen.

Ontwerp vanaf daar met het oog op produceerbaarheid met nabewerking in gedachten: plan het verwijderen van steunmateriaal, warmtebehandeling, oppervlakteafwerking en inspectiestappen; geprinte volumes kunnen toleranties verschuiven, dus specificeer acceptabele toleranties en testpunten, en stel duidelijke acceptatiecriteria vast voordat de activiteit begint.

Betrek leveranciers vroegtijdig: identificeer partners die volgens schema kunnen leveren; deel een consistent datapakket en standaard gegevensblad in de CAD-naar-levering workflow; specificeer volgens de industriepraktijk materiaalkwaliteit, procesvenster, testvereisten en verpakkingsbehoeften; dit vermindert heen-en-weer communicatie en verbetert de efficiëntie.

Plan testen als een ingebouwde mijlpaal: niet-destructief onderzoek, mechanische coupon tests, en gevalideerde procesvensters; voor kritieke vliegtuigonderdelen omvat verificatie vermoeiings- en breuktesten, waarbij resultaten terugkoppelen naar het ontwerpteam binnen het digitale model om toleranties aan te scherpen en veiligheidsmarges te herbevestigen.

Benadruk binnen de ontwerpinstructies een 'digital-first' aanpak: houd kamerdata, bouwparameters en inspectieresultaten gekoppeld aan elk onderdeelnummer; deze afstemming tussen ontwerp-, productie- en onderhoudsteams ondersteunt snelle herwerking zonder de supply chain te onderbreken.

CAD-naar-Levering Mijlpalen

Onderstaande tabelgestuurde richtlijnen koppelen fases aan controles, outputs en verantwoordelijkheid om de volumes beheersbaar te houden en vertragingen te voorkomen die doorwerken in voorraden en verzonden onderdelen.

| Stage | Belangrijkste controles | Output | Owner |

|---|---|---|---|

| Ontwerp & DFAM Review | Geometriehaalbaarheid, minimale featuregrootte, wanddikte, oriëntatie, ondersteuningsstrategie | AM haalbaarheidsrapport met toleranties en materiaaleisen | Ontwerpingenieur |

| Bouwvoorbereiding | Materiaalkeuze, processelectie (bijv. DMLS, SLS, FDM), oriëntatie, supportgeneratie | Buildbestand, bouwplan, procesvenster | Productie-ingenieur |

| Nabehandeling & Inspectie | Warmtebehandeling, oppervlaktebehandeling, ontbramen, NDO-plan | Nabehandelingsspecificatie, QA-plan | Bewerkingen |

| Testen & Certificering | Mechanische tests, NDO, FAT/kwalificatieruns | Testrapport, certificeringsdocumentatie | Kwaliteit & Certificering |

| Levering & Inventaris | Verpakking, etikettering, traceerbaarheid, inventarisgereedheid | Pakket klaar voor verzending; stuklijst bijgewerkt in voorraden | Toeleveringsketen |

Kosten, inventaris en certificeringsoverwegingen

Kosten verschuiven van gereedschap naar materiaal, proces, nabewerking en kwalificatie; echter, volumes en onderdeelconsolidatie kunnen de kosten per eenheid en de voorraden aanzienlijk verlagen voor middelgrote tot grote productievolumes binnen een bedrijfsstructuur met meerdere vestigingen. Bovendien bieden ontwerpkeuzes die modulaire assemblages of schaalbare roosterstructuren mogelijk maken voordelen op het gebied van gewichtsvermindering en stijfheid zonder dat dit ten koste gaat van de veiligheid.

Specifieke ontwerpbeslissingen beïnvloeden certificeringen: kies materialen en processen met gevestigde lucht- en ruimtevaartgoedkeuringen, stem testplannen af op geplande vluchtom enveloppen en zorg ervoor dat datapakketten naar leveranciers worden verzonden met duidelijke criteria en traceerbaarheid. Leveranciers kunnen standaard validatiegegevens delen, waardoor snellere testcycli en snellere gereedheid voor vluchttestfasen mogelijk worden. Voor sterk beperkte onderdelen combineert de ideale strategie topologie-geoptimaliseerde geometrie met robuuste post-processingplannen om zowel prestatiedoelen als procesvensters te bereiken.

Bij de overweging van digitale draden, behoud een enkele bron van waarheid voor geometrie, procesparameters en inspectieresultaten; dit vermindert wat er tussen teams wordt verzonden en versnelt iteratiecycli. Innovatie in composiet-focuscomponenten hangt vaak af van AM-geactiveerde consolidatie en op maat gemaakte warmtebehandelingsschema's die de laminaatintegriteit behouden en complexe interne functies mogelijk maken. Door engineering, productie en logistiek vroegtijdig op elkaar af te stemmen, kan een bedrijf betrouwbare levertijden, verbeterde onderdeelkwaliteit en veerkrachtige voorraden realiseren bij diverse leveranciers en vliegtuigmodellen.

Materiaalkeuzes voor AM in de ruimtevaart: Titanium, nikkellegeringen, aluminium en polymeren

Kies Ti-6Al-4V voor primaire, dragende vliegtuigonderdelen die geproduceerd worden met additive manufacturing, om de prestaties per gewicht te maximaliseren. Geprinte titanium onderdelen bieden een uitzonderlijke sterkte-gewichtsverhouding, corrosiebestendigheid en vermoeiingsprestaties voor motorbehuizingen, beugels en belastingpaden. Ze vereisen rigoureuze tests en nabewerkingen, waaronder warmtebehandeling en HIP waar nodig, om aan de kwaliteitsnormen te voldoen. De setup moet gevalideerde procesparameters en traceerbare materiaalgegevens omvatten, waarbij bronindustrietests de resultaten bevestigen. Het navigeren door de maalstroom van opties is eenvoudiger wanneer u gecertificeerde onderdelen in nabijgelegen magazijnen opslaat om de installatietijden te verkorten en het logistieke risico te beperken. Hoewel de initiële kosten hoger zijn, leveren verbeteringen in de procesbeheersing en de veerkracht van de toeleveringsketen een gunstiger totale kostprijs op gedurende de levenscyclus van vliegtuigprogramma's.

In nikkelgebaseerde legeringen bieden Inconel 625 en Inconel 718 betere prestaties bij hoge temperaturen en corrosiebestendigheid, waardoor ze geschikt zijn voor turbineonderdelen, uitlaatcomponenten en warmtewisselaars. Ze zijn moeilijker te bewerken en vereisen een zorgvuldige atmosfeerbeheersing tijdens het printen, maar bijna-netto vormen kunnen de totale bewerkingstijden verkorten. Nabewerking – warm isostatisch persen, nauwkeurige warmtebehandelingen en zorgvuldige oppervlakteafwerking – zorgt voor uniform gedrag onder thermische cycli. Een gemengde aanpak, waarbij complexe functies worden geprint en kritieke interfaces machinaal worden bewerkt, levert vaak de beste balans tussen kwaliteit en kosten op. Fabrikanten moeten uitgebreide testprogramma's plannen die kruip, vermoeidheid en oxidatiebestendigheid omvatten, en ze moeten gegevens vastleggen ter ondersteuning van de traceerbaarheid in hun setup- en kwaliteitssystemen.

Titanium- en nikkellegeringen: prestaties en verwerking

Aluminiumlegeringen bieden een gewichtsvoordeel tegen lagere materiaalkosten. 7075-T6, 6061 en AlSi10Mg zijn veelvoorkomende keuzes in additive manufacturing. Geprinte aluminium onderdelen kunnen een goede sterkte bereiken metSignificant minder gewicht, maar porositeitscontrole, oxidevorming en warmtebehandelingseisen sturen ontwerp- en procesbeslissingen. Voor structurele componenten streven ontwerpers naar bijna-netto vormen met zorgvuldige nabewerking om te voldoen aan de doelen voor oppervlakteafwerking en tolerantie. Aluminium AM blinkt uit in interne kanalen, behuizingen en lichtgewicht beugels, hoewel het minder bestand blijft tegen hoge temperaturen dan titanium- of nikkellegeringen. Kwaliteitsborging is afhankelijk van niet-destructief onderzoek, metallografie en dimensionale inspectie, waarbij gegevensuitwisseling tussen engineering- en testteams helpt de insteltijden te verkorten en de herhaalbaarheid te verbeteren.

Aluminium en Polymeren: kosten, maakbaarheid en toepassingen

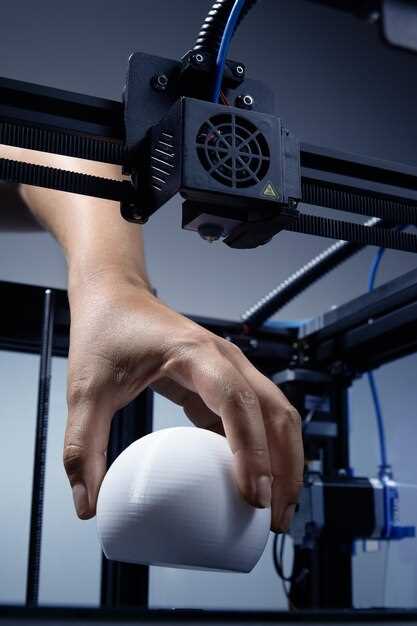

Polymeren zoals PEEK en ULTEM (polyetherimide) bieden kosteneffectieve opties voor interieurbehuizingen, leidingen en niet-structurele componenten. Geprinte polymeren maken snelle ontwerpiteraties en kortere doorlooptijden mogelijk, wat waardevol is bij het verkennen van de ontwerpruimte of het snel aanbrengen van wijzigingen in vliegtuiginterieurs. Ze zijn geschikt voor omgevingen met gematigde temperaturen en een gunstige vlam- en chemische bestendigheid, maar vereisen een zorgvuldige selectie voor exterieur- of dragende onderdelen. Voor rollen met een hogere belasting worden polymeren vaak gebruikt in combinatie met metalen of als composietmatrices om prestaties en kosten in evenwicht te brengen. Het testen op thermische stabiliteit, slagvastheid en brandveiligheidsclassificaties blijft essentieel, en ist-brongegevens van industriële tests helpen het gedrag op lange termijn te valideren. Het opslaan van polymeercomponenten in toegankelijke magazijnen ondersteunt snelle vervangingen en continue verbeteringen in de productie-opstelling en engineeringworkflow.

Certificatietraject voor 3D-geprinte onderdelen: van testen tot luchtwaardigheid

Begin met een toegewijd kwalificatieplan dat materiaalcertificering, procesvalidatie en testen koppelt aan de luchtwaardigheidscriteria voor geprinte onderdelen. Definieer de behoeften vooraf en verbind de acceptatie aan specifieke missiescenario's, risicocategorieën en operationele omgevingen. Creëer een duidelijk pad dat kan worden gevolgd door ontwerp-, productie- en QA-teams om aan de eisen van de klant te voldoen en tegelijkertijd kostbare reparaties te verminderen.

Selecteer in het plan een klassiek certificeringsmodel dat drie lagen combineert: materiaal, proces en onderdeelskwalificatie. Specificeer voor elke laag materialen en procescontroles, en beschrijf hoe bewijsmateriaal zal worden verzameld en opgeslagen. Hanteer een gestructureerde benadering van databeheer die de traceerbaarheid nauwlettend bewaakt en toegankelijk houdt voor audits en beoordelingen.

Validatie en Testen

- Stel objectieve criteria vast die zijn afgestemd op de behoeften van de missie; bepaal toleranties voor geometrie, materiaaleigenschappen en porositeit; plan mechanische tests op geprinte coupons die de belastingpaden tijdens de vlucht nabootsen, inclusief spanning, buiging en vermoeidheid voor het gekozen materiaal en proces.

- Test verschillende materialen en procesinstellingen (bijvoorbeeld laservermogen, scansnelheid en bouworiëntatie) om de variabiliteit te kwantificeren en een robuuste dataset te creëren die risico-inschatting ondersteunt.

- Gebruik geprinte monsters samen met enkele basislijn- of legacy onderdelen om de prestaties te vergelijken; pas niet-destructief onderzoek (NDO) toe, zoals CT-scans om porositeit en gebrek aan hechting te detecteren; stel acceptatiecriteria vast voor porositeit en scheurgroei over gedefinieerde cycli.

- Documenteer de resultaten in een gestructureerd rapport; koppel elk resultaat aan het specifieke materiaal en de gebruikte procescontrole; behoud een controleerbare keten aangezien de data de источник is voor certificeringsbeslissingen en voor klantbeoordeling.

Documentatie en naleving

- Creëer een digitale thread die ontwerpgegevens, materiaalcertificaten, procesvalidatieregistraties, testresultaten en de conformiteit van het finale onderdeel samenbrengt; dit helpt de certificatiebeoordeling voor autoriteiten en klanten te stroomlijnen.

- Zorg voor traceerbaarheid door elk geprint onderdeel te koppelen aan een buildnummer, materiaallot en procesparameter, waardoor een transparant overzicht ontstaat voor audits en toekomstige herkwalificaties.

- Stel een certificatiepakket samen dat materiaalcertificaten, proceskwalificatierapporten, onderdeelkwalificatiegegevens en bewijs van milieutests bevat; stem het pakket af op de behoeften van de klant en de geldende regelgeving.

- Documenteer problemen en corrigerende maatregelen met een formele CAPA-aanpak om herhaling te voorkomen en duidelijke bewijzen te leveren van verbeteracties voor toekomstige builds en revisies.

- Voor sommige programma's dienen, indien vereist, aanvullende validatiestappen of vluchttestgegevens te worden toegevoegd om marges aan te tonen onder representatieve omgevingsomstandigheden en belastingen.

On-Demand versus Onderdelen op Voorraad: Impact op Levertijden en Voorraadbeheer

Begin met een on-demand plan voor additieve productie van reserveonderdelen die niet veiligheidskritisch zijn voor de luchtwaardigheid, om de doorlooptijden te verkorten, de voorraad te verminderen en de kwaliteitscontrole in de hele toeleveringsketen te verbeteren.

Hanteer een tweeledige strategie: sla de onderdelen met een grote vraag en lange levertijden op voorraad en produceer de rest op aanvraag met behulp van diverse technologieën. Deze initiële aanpak helpt u om kosteneffectieve voordelen te meten en de ideale balans te vinden voordat u volledig implementeert.

De levertijden voor onderdelen die op voorraad zijn, variëren doorgaans van 2-6 weken vanaf de bestelling tot ontvangst, wat wordt veroorzaakt door de capaciteit van de leverancier en logistieke beperkingen. On-demand onderdelen die via additive manufacturing worden geproduceerd, kunnen dit aanzienlijk verkorten tot dagen of enkele weken, afhankelijk van de geometrie van het onderdeel, het materiaal, de certificeringsstappen en of de geometrie complex is. Voor eenvoudige beugels en interieurpanelen kan de productie in 3-7 dagen plaatsvinden in plaats van 6-12 weken te wachten via de klassieke leveringskanalen.

Het aanhouden van reservevoorraden brengt extra kosten met zich mee, zoals opslag, behandeling en het risico op veroudering. Een strategie die gerichte opslag van snel bewegende artikelen combineert met on-demand productie, vermindert de reservevoorraden en behoudt tegelijkertijd de leveringsbetrouwbaarheid en voldoet aan de piek in de vraag naar onderhoud. In de praktijk helpen een digitale draad, CAD-bibliotheken en gevalideerde materiaalgegevens de traceerbaarheid te waarborgen voor elk onderdeel dat wordt geproduceerd en gebruikt in een vliegtuig.

Start een pilotprogramma door een kleine set onderdelen te definiëren, te bepalen wat eerst te printen, drempels vast te stellen voor build-to-stock versus build-to-order, en duidelijke acceptatiecriteria op te stellen voor pasvorm, vorm en functie. Gebruik een kosteneffectief raamwerk om de totale eigendomskosten te vergelijken, inclusief voorraadkosten, MRO-impact en potentiële bespaarde downtime. Stem ten slotte af met leveranciers en toezichthouders om de kwaliteit en continuïteit van de levering in alle vloten te waarborgen.

Levertijd, kostenafwegingen en trends

In de trends die de lucht- en ruimtevaart bepalen, neemt het gebruik van on-demand additive manufacturing toe, waarbij een groeiend deel van de aanvragen voor reserveonderdelen via AM wordt ingevuld. Dit helpt de inventarisvoetafdruk te verkleinen en te voldoen aan de actuele vraag van een complete vloot, met name voor onderdelen met lange inkoopperiodes.

Echter, voor onderdelen met strikte certificering of complexe assemblages zijn de voordelen qua doorlooptijd afhankelijk van de volwassenheid van de productiemethode, materiaalcertificering en digitale documentatie. Een koste-wat-het-kost evaluatie moet de bouworiëntatie, nabewerking en inspectiestappen omvatten, evenals de implicaties van risico's en downtime.

Het behalen van prestatiedoelstellingen vereist een robuust bestandsbeheersysteem; het opslaan van betrouwbare CAD-data en het bijhouden van een stuklijst met revisiebeheer ondersteunt een betrouwbare supply chain.

Governance, data en tooling voor een schaalbaar programma

Stel governance in die catalogisering, goedkeuringsworkflows en revisiebeheer koppelt aan het daadwerkelijke gebruik. Hulpmiddelen zoals ERP, MES en een digitale thread helpen om te voldoen aan wettelijke vereisten en zorgen voor traceerbaarheid. Gebruikelijke hulpmiddelen zijn CAD-bibliotheken, materiaalgegevensbladen en procesparameters voor elk onderdeel.

Werk samen met gecertificeerde AM-dienstverleners en houd een pool van gekwalificeerde materialen aan. De mogelijkheid om bij verschillende leveranciers in te kopen, verhoogt de veerkracht van de toelevering en maakt het gemakkelijker om in vraagpieken te voorzien zonder overtollige onderdelen op voorraad te houden.

Nabehandeling en oppervlakteafwerking voor oppervlakken die geschikt zijn voor de luchtvaart

Begin met een gevalideerd post-processing protocol dat reiniging, het verwijderen van steunstructuren, afbramen, mechanisch polijsten en de eindinspectie combineert, geleid door een virtueel model die de oppervlakte ruwheid en dimensionale controles bijhoudt. Deze methode maakt vluchtklare oppervlakken beter beheersbaar en herhaalbaarder over productieruns.

Opties variëren per geometrie en materiaal. Voor grote, platte oppervlakken vermindert parelstralen snel de ruwheid; voor sommige complexe interne kenmerken helpen abrasieve vloeistofbewerking en zorgvuldig microschuren met dunne pads om nauwe toleranties te bereiken zonder wanden te beschadigen. Voor polymeren en metalen kan chemisch polijsten worden gebruikt waar compatibel, met gesloten ventilatie en reinigers met een laag VOS-gehalte om de activiteiten duurzaam te houden.

An inventory gereedschappen en een setup ready to run helpt de uitvaltijd te verminderen. Mary van QA ontdekte dat het toewijzen van taken aan het model en het afstemmen op de productie verschuiving naar duurzamere workflows de nabewerkingstijd met 25-40% verminderde en de afval verminderde. Dit extra efficiëntie ondersteunt een company-brede inzet voor minder afval en verbeterde fuel efficiëntie op ingezette vliegtuigen.

Validatie en meting zijn afhankelijk van optische scanning of CMM-data vergeleken met de model, waarbij meetwaarden zoals oppervlakteruwheid Ra en vormafwijking ten opzichte van het plan worden bijgehouden. Op basis van de resultaten wordt het procesvenster in het model bijgewerkt en worden nieuwe instructies naar operators gestuurd; deze datagestuurde lus verbetert de consistentie en vermindert verspilling.

Tools en automatisering spelen een grote rol: gebruik stofarm parelstralen, glijslijpen en ultrasoon reinigen om uitdagende kenmerken aan te pakken. Een speciale werkplaats- inventory van mallen behoudt de oriëntatie en vermindert fouten bij de behandeling. Voor sommige complexe geometrieën voegt lasertextuur afwerking een gecontroleerde ruwheid toe aan aerodynamische oppervlakken; voor buitenpanelen zorgt parelstralen voor een matte afwerking en betere verfhechting, terwijl het minder weerstand oplevert op de uiteindelijke onderdelen.

Coatings en beschermlagen: breng waar nodig primer en toplagen van ruimtevaartkwaliteit aan; voor gevoelige assemblages beschermen conformal coatings de sensoren en elektronica. Zorg voor compatibiliteit met volgende assemblagestappen en verfplannen. Met een modelgedreven afwerking worden opties geëvalueerd op basis van gewicht, weerstand en duurzaamheid; het productieplan en company normen bepalen de uiteindelijke keuze.

In-service inspectie en levensduurbewaking van AM-componenten

Implement a risk-based ISI protocol within 90 days of deployment and attach it to a formal lifecycle plan, with inspection intervals defined by material group, process route, and service exposure. This approach significantly lowers unexpected failures and meet safety margins across aerospace hardware.

Adopt a layered non-destructive testing (NDT) suite tailored to AM parts: phased-array ultrasonic testing for wall-thickness and crack-like flaws, radiography and computed tomography to reveal porosity and voids in metals and composites, and infrared thermography for surface and subsurface delaminations. For composites, prioritize delamination and fiber-failure checks, especially in parts with complex layups. These steps streamline data collection and support early issue detection.

Deliver results to a centralized inventory system to maintain traceability by serial, lot, material, and heat-treatment route. Link inspection outcomes to maintenance planning so that data from engines and other critical components informs renewal decisions; this inventory-centric approach reduces rework and improves efficiency across the supply chain, and presents them in a concise dashboard for planners.

Lifecycle monitoring leverages telemetry and periodic NDT results to drive condition-based maintenance: define replacement thresholds based on material properties, AM process, and service strain. Over time, this shift from reactive repairs to proactive planning delivers improvements in reliability and asset availability.

Address challenges by standardizing inspection criteria for composites and metals, training inspectors, and maintaining material traceability from feedstock to finished part. Innovation is strongest when you correlate inspection results with a history of issues seen in similar components; a whirlpool of data from multiple sources helps identify false positives and focus resources on high-risk areas. Use a conservative life-limit for classic designs like engines to ensure safety margins while freeing inventory for newer parts, which lowers risk and reduces lead times.

3D Printing in Aerospace – How Additive Manufacturing Is Revolutionizing Part Manufacturing">

3D Printing in Aerospace – How Additive Manufacturing Is Revolutionizing Part Manufacturing">