Rekomendacja: W magazynach, base na których opierają się operacje, polega na niezawodnej łączności, takiej jak Wi-Fi, oraz elastycznym oprogramowaniu, które obsługuje skalowalne aktualizacje. Priorytetowo traktuj modułowe urządzenia transportowe, które mogą dostosować się do rosnącej gęstości przechowywania i przenosić obciążenia.

Platformy te oferują możliwości takie jak three enkodery do precyzyjnego pozycjonowania, solidny system śledzenia bazy i wbudowane enkodery, które zapewniają dokładność wyrównania. Architektura z tysiącami opcji routingu pomaga zmniejszyć wąskie gardła, umożliwiając płynne przemieszczanie operacji przechowywania. Aktualizacje odbywają się przez Wi-Fi i można je łatwo wdrażać, aby oprogramowanie było zgodne z ewoluującymi wymaganiami.

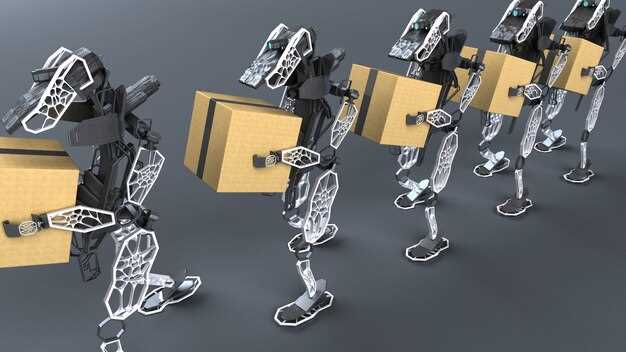

Zwiększone pętle sprzężenia zwrotnego napędzają przesunięcie w kierunku autonomicznych nośników w strefach składowania magazynowego. Jednostki te zapewniają możliwości zgodne z pętlami sterowania o niskiej latencji, umożliwiając when Występują skoki opóźnień, możliwe jest bezpieczne wycofanie. Rozwiązania oparte na oprogramowaniu redukują obawę przed złożonością, prezentując intuicyjne panele i jasne wytyczne dotyczące konserwacji. Można śledzić tysiące zdarzeń na godzinę za pomocą standardowych enkoderów i niezawodnego szkieletu sieci Wi-Fi, zapewniając aktualizacje bez przestojów.

Zapewnia terminowe dostarczanie aktualizacji, redukując przestoje; nie pogarsza czasu sprawności. Modułowa baza sprzętowa umożliwia proste wdrożenie w tysiącach magazynów, a trzy główne komponenty napędzają wyniki: kompaktowy sprzęt, niezawodne Wi-Fi i adaptowalne oprogramowanie, które wspiera skalowalne rozwiązania.

Z praktycznego punktu widzenia, innovation zastosowanie ruchomych platform przekłada się na wymierne korzyści: szybsze cykle uzupełniania, krótsze odległości transportowe i mniej interwencji manualnych. Przy planowaniu zaopatrzenia przez zespoły należy ocenić, czy system oferuje capabilities dostosować się do zmieniających się układów, wspiera rutynę updates, i integruje się z istniejącymi ekosystemami oprogramowania za pośrednictwem Wi-Fi. Ten kierunek pozostaje zgodny z budżetami i harmonogramami. Innymi słowy, ryzyko można zminimalizować, pokazując, jak tysiące enkoderów i czujników utrzymują zgodność w rzeczywistych warunkach.

Praktyczne scenariusze wdrożeniowe i wymierne rezultaty w nowoczesnych magazynach

Rekomendacja: rozpocząć 60-dniowy program pilotażowy w strefach kompletacji o wysokim popycie, aby udowodnić wzrost przepustowości w czasie rzeczywistym, zmierzyć dokładność i określić ilościowo korzyści przed rozszerzeniem na dodatkowe obszary magazynowe.

Scenariusze wdrożenia obejmują rampy rozładunkowe, załadunek wychodzący i pętle uzupełniania. Na rampach rozładunkowych, pojedyncza autonomiczna jednostka może skanować ładunek podczas jego wjazdu, przyspieszać rejestrację danych i pozycjonować palety do odłożenia. W strefach kompletacji, mały zespół elastycznych przenośników działa w oparciu o wskazówki w czasie rzeczywistym, aby zmniejszyć odległości pokonywane pieszo i zredukować wariancję wielkości zamówień. W przypadku przeładunku kompletacyjnego (cross-docking), dwie jednostki mogą kierować ładunek między ciężarówkami przychodzącymi i naczepami wychodzącymi, minimalizując czas oczekiwania.

Oczekiwane, wymierne wyniki obejmują wzrost przepustowości o 25–40% w obszarach o dużym zapotrzebowaniu, poprawę dokładności kompletacji do 99% oraz zmniejszenie liczby roboczogodzin o 15–25% w okresach szczytu. Widoczność lokalizacji ładunku w czasie rzeczywistym zmniejsza ryzyko jego zagubienia i poprawia terminowość dostaw. Początkowa inwestycja kapitałowa zwraca się zazwyczaj w ciągu 8–14 tygodni, przy czym ramy czasowe różnią się w zależności od zakresu zadań i układu hali. Cele spełniają potrzeby w zakresie przepustowości i poziomu usług w szczytach sezonowych.

Etapy skalowania: zacznij od pojedynczej zmiany lub części dnia, a następnie rozszerz na okna poranne i wieczorne, aby sprostać rosnącemu popytowi. Zaplanuj co najmniej trzy cotygodniowe aktualizacje dla liderów i ekspertów, aby monitorować ryzyko, dostosowywać procedury i szybko weryfikować korzyści w ciągu kilku dni. Ta ścieżka ciągłego doskonalenia angażuje pracowników i zapobiega zakłóceniom.

Aby sprostać potrzebom, opracuj program nauczania, który łączy teorię z praktyką na hali. Eksperci wskazują konkretne etapy szkolenia do śledzenia postępów. Podkreślają znaczenie modułowego programu obejmującego bezpieczeństwo, konserwację i diagnostykę usterek; takie rozwinięcie w realne procedury zwiększa pewność operatorów i zmniejsza opór.

Innowacje przynoszą korzyści: krótsze czasy cykli, poprawę dokładności obsługi ładunków oraz większą niezawodność w dotrzymywaniu terminów przybycia. Rozmiar wdrażanych jednostek powinien odpowiadać powierzchni podłogi; należy wystrzegać się zbyt dużych jednostek, które spowalniają tempo. Należy zaczynać od małych rozmiarów, a następnie skalować do większych, w zależności od ograniczeń przestrzennych i tempa pracy.

Jak zauważa Ushani, dyrektor operacyjny, bieżąca współpraca z ekspertami pomaga przekształcić projekty pilotażowe w trwałe usprawnienia. Liderzy muszą publikować postępy, używając hashtagów takich jak #automatyzacjamagazynu, aby utrzymać widoczność wśród zespołów i klientów oraz przyciągnąć pierwszych użytkowników w nadchodzących dniach.

Aby zminimalizować ryzyko, wdrażaj modułowe moduły z niezależnymi punktami testowymi, mierz wyniki w czasie rzeczywistym i utrzymuj procedury awaryjne dla operacji manualnych. Zapewnij kontrolę prywatności danych i cyberbezpieczeństwa od samego początku i utrzymuj umowy serwisowe zawarte na warunkach gwarantujących czas działania dla zadań krytycznych.

Rosnące sieci magazynów oczekują ciągłego doskonalenia i efektywności kosztowej, wspieranych przez fachowe informacje zwrotne, mierzalne wyniki i jasne plany terminowe.

Nawigacja w wąskich alejkach: planowanie ścieżki, SLAM i unikanie kolizji

Rekomendacja: wdrożyć SLAM o wysokiej wierności z fuzją lidaru i kodera obrotowego koła w celu zapewnienia niezawodnej lokalizacji w wąskich alejkach; dążyć do aktualizacji lokalizacji z częstotliwością 4 Hz i replanowania z częstotliwością 5–10 Hz; przeprowadzić początkowy pilotaż w dwóch centrach magazynowych w celu sprawdzenia wydajności przed szerokimi inwestycjami; zapewnić dobrą niezawodność, aby zmniejszyć kosztowne ryzyko.

Planowanie ścieżki w wąskich korytarzach: preferuj planery oparte na próbkowaniu (RRT*, PRM) dostrojone do małego promienia skrętu i ograniczeń kinematycznych; wymuszaj minimalny prześwit 0,15–0,25 m; uruchamiaj ponowne planowanie przy odchyleniu 0,5 m lub opóźnieniu 0,2 s; osadź korytarz bezpieczeństwa, który utrzymuje jednostki z dala od regałów.

Solidna SLAM: umożliwienie zamykania pętli w celu ograniczenia dryftu; obsługa współdzielenia map między wieloma agentami w środowiskach współdzielonych; tworzenie mocnych tabel cech odwołujących się do układów przemysłowych w celu przyspieszenia inicjalizacji; zapobieganie kumulacji błędów poprzez okresową globalną optymalizację.

Architektura unikania kolizji: łączy modele predykcyjne ze śledzeniem dynamicznych przeszkód; wykorzystuje fuzję lidaru, kamer i radaru do wykrywania pieszych, wózków widłowych i palet; stosuje progi ryzyka dostosowane przez operacje w celu zrównoważenia prędkości z bezpieczeństwem; rolą tej warstwy jest zapobieganie wypadkom przy jednoczesnym zapewnieniu płynnego przepływu.

Lokalizacja w przestrzeniach pozbawionych sygnału GPS opiera się na charakterystycznych punktach orientacyjnych; należy rozumieć, że środowiska w magazynach wymagają solidnej inicjalizacji; ushani twierdzi, że małe czujniki plus solidna fuzja danych zapewniają niezawodne działanie; standardowa integracja w zakresie zarządzania magazynem, realizacji zamówień i śledzenia zasobów wspiera przedsiębiorstwa.

Wytyczne operacyjne: projektowanie pod kątem zarządzania budżetami mocy; w przypadku kosztownych wdrożeń należy wyposażyć kompaktowe, wydajne jednostki przeznaczone do gęstych korytarzy; wymaga niezawodnej infrastruktury ładowania z wystarczającą liczbą centrów; inwestycje w tym obszarze zwracają się szybciej, gdy standardowe interfejsy umożliwiają łatwą integrację w całym stosie automatyzacji; warto śledzić wskaźnik powodzenia ścieżki, liczbę kolizji, błąd lokalizacji i czas przebywania.

Obsługa towarów za pomocą Stretch: automatyzacja przyjmowania, odkładania i kompletacji zamówień

Rekomendacja: wdrożyć trójfazowy przepływ pracy oparty na ujednoliconym stosie oprogramowania, wspólnym modelu danych łączącym przyjęcie, odkładanie i kompletację. W praktyce zmniejsza to liczbę ręcznych kontroli, zwiększa prędkość i wspiera elastyczne dostosowanie do zmieniających się rozmiarów i SKU. Monitoruj postępy za pomocą hashtagów #przepustowość, #dokładność, #niezawodność; uruchamiaj szybkie cykle ankiet, aby skalibrować ustawienia.

-

Automatyzacja przyjmowania

- Użyj skanerów i kamer montowanych na maszcie do przechwytywania zdjęć przychodzących paczek; przesyłaj etykiety i wymiary do scentralizowanego modułu, umożliwiając natychmiastowe dopasowanie do pozycji zamówienia.

- Automatyzacja zredukowałaby ręczne kontrole o 40–60% w ciągu pierwszego miesiąca.

- Docelowe prędkości przyjęć: 100–180 paczek/godzinę na stanowisko dokowe; możliwość obsługi mniejszych i większych rozmiarów dzięki regulowanej sile chwytaka i prędkości przenośnika.

- Często występujące przeszkody: błędnie oznakowane przesyłki, wysokie opakowania powodujące zacięcia, zmiany w rozkładzie wielkości na wcześniejszych etapach procesu; łagodzić za pomocą elastycznej logiki routingu i zasad eskalacji.

-

Optymalizacja odkładania towarów

- Wdrożyć dynamiczne przypisywanie stref w oparciu o rzeczywiste poziomy zapasów i zmienność rozmiarów; artykuły przechowywane w regałach o różnej wysokości z wózkami na kółkach dla łatwego przemieszczania.

- Koła i mobilne wózki umożliwiają elastyczną obsługę paczek między alejkami; czujniki masztowe wykrywają zajętość półek, aby zapobiec kolizjom.

- Utrzymuj widoczność poziomu zapasów, monitorując stany magazynowe i cykle uzupełniania; dąż do dokładności zapasów powyżej 99%.

- W szczycie sezonu zadania odkładania towarów stają się wymagające; skaluj zasoby i optymalizuj trasy, aby utrzymać poziom usług.

- Oczekiwana redukcja dystansu pieszego o 20–40% dzięki elastyczności stref w zależności od zapotrzebowania; regularne pętle informacji zwrotnej w celu dostosowywania tras.

- Złożone aspekty dotyczące pola: dostosuj logikę, aby obsługiwała mieszane palety i nieregularne kształty opakowań, minimalizując jednocześnie kroki manipulacyjne.

-

Strategie kompletacji zamówień

- Przyjmij tryby kompletacji falowej i zbiorczej, grupując przedmioty według wspólnego miejsca docelowego i szybkości rotacji; optymalizuj trasy w celu zminimalizowania czasu przejazdu; dostosowuj dynamicznie w miarę zmian zamówień.

- Poprawa wydajności: długość ścieżki skrócona o 25–35%, wskaźnik kompletacji wzrasta do 120–180 linii/godzinę na kompletującego w zależności od rozmiaru przedmiotów.

- Pakiety ze wspólnymi udziałami w różnych zamówieniach korzystają ze wspólnej strefy kompletacji; zdjęcia wykonane podczas kompletacji wspierają weryfikację na etapie pakowania.

- Optymalizacja przypominająca gry wykorzystuje ciągłe testowanie reguł routingu; przeprowadzaj eksperymenty terenowe oportunistycznie, aby potwierdzić zyski.

- Powstałe przeszkody: sprzeczne priorytety, rozrost SKU, zmienność kształtów opakowań; rozwiązanie: modułowe strefy kompletacji i routing oparty na regułach.

-

Dane, integracja i wynik

- Łączenie modułów kompletacji, przyjęcia i odkładania poprzez centralną warstwę integracyjną; zapewnia spójność danych w systemach i redukuje powielanie wpisów.

- Operacje terenowe zyskują lepszy wgląd dzięki danym z sensorów i skanom z urządzeń przenośnych; udostępniane metryki służą do podejmowania decyzji dotyczących obsady i zmian w układzie.

- Liczby do monitorowania: liczba SKU, tygodniowe paczki przychodzące, dokładność pakowania i czasy realizacji dostaw; prognozuj popyt rynkowy i odpowiednio dostosuj zasoby.

- Nacisk na elastyczność w rozwoju: obsługa zmiennych przepływów pracy, aktualizacja pulpitów nawigacyjnych w czasie zbliżonym do rzeczywistego, operatorzy mogą dopasowywać się do nowych zadań w sposób oportunistyczny.

- Złożone scenariusze wymagają skalowalnej analityki; monitoruj przypadki brzegowe, aby poprawić niezawodność w różnych warunkach terenowych i zmianach rynkowych.

- Wynik: wyższa przepustowość, niższe wskaźniki błędów, krótsze czasy cyklu; plan wdrożenia etapowego w wielu zakładach w miarę rozwoju potrzeb rynku.

Integracja systemów: łączenie Stretch z WMS/ERP i pulpitami nawigacyjnymi danych

Rekomendacja: wdrożyć modułową warstwę middleware, która tłumaczy dane WMS/ERP na zdarzenia gotowe do użycia w dashboardach, umożliwiając wgląd w strefy i operacje w czasie zbliżonym do rzeczywistego. Potok oparty na zdarzeniach z punktami końcowymi MQTT lub REST zapewnia możliwość przyjmowania tysięcy wiadomości dziennie bez wąskich gardeł. Inżynierowie powinni określić kontrakty danych: SKU, paczka, lokalizacja, status, znacznik czasu i identyfikator przewoźnika. Takie podejście wspiera środowiska przemysłowe i oferuje wysoką niezawodność dla realizacji zamówień e-commerce.

Wdrożyć kontrakty danych i reguły synchronizacji, dopasowując schematy WMS/ERP do pulpitów nawigacyjnych. Główny potok danych wykorzystuje adaptery do łączenia systemów w sieciach LAN i WAN; kluczową cechą jest językowa niezależność wymiany danych. Umożliwić używanie języków takich jak JSON, XML i protobuf do wymiany danych, aby uwzględnić zespoły posługujące się różnymi językami. Wdrożyć kontrolę dostępu opartą na rolach i dzienniki audytu, aby spełnić wymagania bezpieczeństwa.

Wdrażać stopniowo: rozpocząć w jednej strefie, walidować dokładność danych przez 7–10 dni, a następnie rozszerzyć na dodatkowe strefy. Pulpity nawigacyjne zapewniają głównym operatorom i menedżerom wgląd w jeden panel. Solidny stos monitoringu nieustannie wykrywa odchylenia i uruchamia alerty w przypadku pojawienia się niezgodności. Stworzyć możliwość uczenia operatorów i inżynierów interpretacji pulpitów nawigacyjnych; zapewnić instrukcje postępowania i sesje szkoleniowe. Potrzebne są jasne plany wycofania zmian i zdefiniowane kryteria sukcesu dla każdego pakietu.

Oczekiwane rezultaty obejmują poprawę dokładności, szybkości i efektywności kosztowej, umożliwiając skalowalność operacji obejmującą tysiące zamówień dziennie. W warunkach przemysłowych widoczność w dedykowanej strefie danych wspiera szybsze cykle decyzyjne; dostępne pulpity nawigacyjne uwypuklają wyjątki i status dostępności na półce. Kluczowi interesariusze docenią potężny pomost, który może integrować wiele modułów ERP z przepływami logistycznymi; zawsze, gdy wystąpi dryf danych, alerty wyzwalają natychmiastowe działanie. Ten pomysł pomaga zespołom szybciej interpretować pulpity nawigacyjne. Ten pomysł stanowi podstawę najlepszej ścieżki dla inżynierów, którzy mogą w pełni odwzorować paczki, przewoźników i kamienie milowe za pomocą ustandaryzowanego języka. Główne potoki utrzymują ciągły impuls danych, pokazują metryki, takie jak dni do pobrania, czas cyklu i czas od doku do magazynu. Ucząc operatorów odczytywania pulpitów nawigacyjnych, zespoły mogą dostosowywać się do specyficznych wymagań w zakresie pakowania i realizacji e-commerce. Wyróżnia się pięć największych korzyści: redukcja przekazywania zadań w łańcuchach, przyspieszenie reakcji, poprawa dokładności, zmniejszenie ryzyka, zwiększenie przepustowości. Kierunki przyszłych ulepszeń obejmują rozszerzenie obsługiwanych języków (JSON, XML, YAML, itp.) i poszerzenie grona obsługiwanych dostawców. Dopuszczalne konfiguracje obejmują dostęp oparty na rolach, ścieżki audytu i obsługę offline. Ekscytujące, skalowalne podejście umożliwia tysiącom użytkowników w różnych lokalizacjach terenowych dostarczanie praktycznej wartości już dziś i ramy gotowe na przyszłość.

Konserwacja i ładowanie: harmonogram, kondycja akumulatora i diagnostyka usterek

Planuj codzienne kontrole stanu baterii na zmianę, aby zminimalizować przestoje.

Automatyczne monitorowanie za pomocą oprogramowania flotowego śledzi SOC, SOH, liczbę cykli i temperaturę dla każdej jednostki; to ogólne podejście zapewnia wczesne ostrzeżenia.

Zdefiniuj progi alarmowe: SOC niski przy 20%, wysoki przy 95%; SOH poniżej 75% inicjuje planowanie wymiany.

Strategia ładowania: preferuj stacje rozproszone z aktywnym chłodzeniem; unikaj ładowania 100%, z wyjątkiem sytuacji przed długimi etapami transportu.

Zrównoważone harmonogramy zapobiegają głębokiemu rozładowaniu i zachowują pojemność, co sprawia, że rezerwy energii są bardziej elastyczne, zwiększając elastyczność planowania.

Ogólna zasada: utrzymuj dzienne okna ładowania w zakresie 20-80%; w okresach szczytowych rozszerz do 10-90%.

W okresach szczytowych ładowanie etapowe minimalizuje gromadzenie się ciepła.

Docelowe temperatury: utrzymuj temperaturę modułów między 5°C a 35°C podczas ładowania oraz między 15°C a 25°C podczas przechowywania.

Prądy ładowania o wartości od 0,5C do 1C umożliwiają szybkie ładowanie, gdy chłodzenie jest odpowiednie, w przeciwnym razie bezpieczniejsza jest wartość 0,25C.

Postępy w BMS i oprogramowaniu umożliwiają etapowe ładowanie, zmniejszając ciepło i margines błędu.

Diagnostyka usterek: analizuj trendy impedancji roboczej, monitoruj różnice napięć między celami i testuj aktywność balansu poprzez BMS; nietypowe skoki sygnalizują ryzyko awarii.

Bezpieczna ścieżka przesyłania wiadomości: czarne kanały komunikacyjne chronią dane i polecenia dotyczące konserwacji; zapewniają wyłączenie łączy niekrytycznych w trybach awarii.

Materiały operacyjne: udostępnianie wielojęzycznych dashboardów; dodawanie filmów i zdjęć przedstawiających procedury dla pracowników; baza wiedzy obejmująca obsługę przesyłek; takie podejście zapewnia zespołom pracującym bezpośrednio z klientem coś, co można natychmiast wdrożyć.

Wartość wynika z dekad danych terenowych; konserwacja predykcyjna zapewnia krótsze przestoje i wydłuża żywotność baterii.

Na podstawie doświadczeń w świecie rzeczywistym, zespoły mogą dostosowywać harmonogramy dla autonomicznych jednostek; ten kierunek wspiera elastyczną siłę roboczą i pomaga pracownikom utrzymać wysoki poziom usług.

Istnieją bardzo konkretne wskaźniki: pozostały okres użytkowania, dryft impedancji, odchylenie temperatury i stan zrównoważenia ogniw; wykorzystaj je do planowania wymian.

Takie podejście zwiększy niezawodność na szlakach żeglugowych, a przesyłki będą docierać na czas; filmy i zdjęcia utrwalają najlepsze praktyki dla różnych języków i zespołów.

Sygnały adopcji sztucznej inteligencji dla zespołów logistycznych: interpretacja trendów MHI i priorytetów budżetowych

Rozpocznij od trzech demonstracji w stylu modex, które testują moduły obsługi towarów, obsługi skrzyń i operacji dokowych; po każdej zmierz poprawę czasu cyklu i dokładność, aby określić wpływ na wynik finansowy.

Zinterpretuj trzy kluczowe sygnały z trendów MHI: rosnący popyt na widoczność floty, kurczące się marże operacyjne i szybsze cykle wdrażania w sieciach magazynowych; te sygnały będą kierować budżetowaniem i odblokują potencjalne usprawnienia.

Budżetowanie powinno alokować fundusze do trzech kategorii, które często obejmują moduły oprogramowania z obsługą API, przetwarzanie brzegowe w miejscu działania i szkolenia z zarządzania zmianą dla inżynierów wykonujących pracę.

John, główny inżynier z Ohio, zauważa, że podczas trzytygodniowego pilotażu zespół był w stanie skrócić czas od przyjęcia do magazynowania i zwiększyć przepustowość obsługi przypadków, a rozwiązania nie zakłócają bieżącej działalności.

Zaniepokojone zespoły mogą wzmocnić pewność siebie, ograniczając zakres projektu z wykorzystaniem etapowych dostaw i integracji z istniejącymi systemami; dlatego właśnie etapowe, modułowe podejście ma znaczenie, rozwiązując problem integracji ze starszymi systemami i potrzebę integracji różnorodnych strumieni danych, aby utrzymać wysoki poziom stabilności, a nie osiągnąć to po jednorazowym uruchomieniu.

Podczas planowania, obserwacja sygnałów wskazujących na potencjalne usprawnienia przepływu towarów, z oszczędnościami czasu, w wielu magazynach i flotach, jest zgodna z nowoczesnymi potrzebami.

Podsumowując: trzema sygnałami należy się kierować przy budżecie, trzy moduły oferują najszybszą ścieżkę, a trzy kroki pozwolą zabezpieczyć zyski operacyjne dla Twojej floty i magazynów, oferując nowoczesne podejście; patrząc w przyszłość, ten sam schemat sprawdza się w wielu magazynach, aby sprostać dzisiejszym potrzebom.

Stretch by Boston Dynamics – Mobile Robots at the Forefront of Intralogistics Technology">

Stretch by Boston Dynamics – Mobile Robots at the Forefront of Intralogistics Technology">