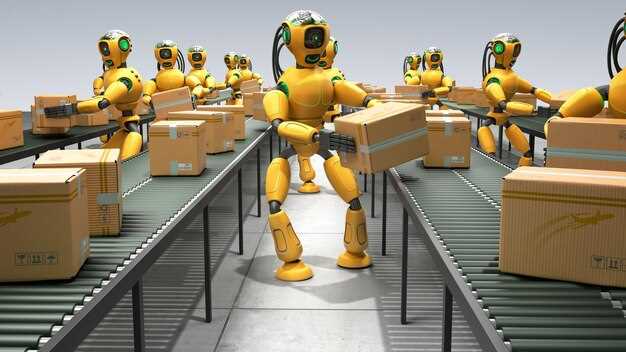

Zainstaluj teraz jednego robota sortującego opartego na sztucznej inteligencji w węźle Saltillo-Ramos i rozszerz do dwóch kolejnych obiektów w ciągu sześciu miesięcy. Śledź dzienną przepustowość, wpływ na czas wysyłki i dokładność, dążąc do skrócenia czasu obsługi o 20% w godzinach szczytu. Ta oferta zapewnia nową smak dla szybkości i niezawodności w sieci.

The technologia z tyłu jednostki znajduje się usytuowany aby podłączyć się do istniejących przenośników i dispatch kolejek. Odczytuje destination i skanuje kody kreskowe oraz sortuje do właściwego point z minimalnym handling. W real-world operacje, które wykonuje przy silnym odblasku, zapyleniu i źle oznaczonych towarach, utrzymując stałą przepustowość.

W hubie Saltillo-Ramos jednostka obsługuje do 7000 paczek na godzinę w szczycie, kierując około 40% dziennego wolumenu bezpośrednio do linii wychodzącej. Jego system wizyjny odczytuje etykietę i paczkę, redukując kontrole ludzkie i obniżając time do wysyłki około 25 września z marginesem błędu bliskim 0,04% w real-world testy. Wynik wzmacnia destination dokładności. point wysyłki i shopping płynność.

Aby zwielokrotnić ten sukces, DHL zaleca integrację z zaktualizowanym pudełko stacje i wyrównywanie shopping aby zminimalizować przekazywanie zamówień w łańcuchu dostaw chains. Mapuj przebieg każdej paczki od przyjęcia do destination, i śledź KPI: na czas dispatch, uszkodzone produkty i ogólną wydajność, a następnie odpowiednio dostosuj obsadę i konserwację. To developed Podejście daje press wyraźną narrację o gra wzrost wydajności i odporności w sieciach.

Usprawnienia w obsłudze bagażu oparte na sztucznej inteligencji: Robot sortujący AI firmy DHL i modernizacja systemu HBS firmy Fives na Międzynarodowym Lotnisku Genua Cristoforo Colombo

Wdrożyć robota sortującego wykorzystującego sztuczną inteligencję na Międzynarodowym Lotnisku w Genui im. Krzysztofa Kolumba, aby przyspieszyć obsługę bagażu i podnieść standard ekspresowej obsługi dla operacji regionalnych. Modernizacja systemu HBS firmy Fives, będąca w trakcie ulepszania, wyposażyła obiekt w robotyczne komórki sortujące i modułową sieć przenośników. Komórki te są umieszczone w magazynie, zoptymalizowane pod kątem szybkiego pobierania i zwalniania, i przetwarzają partie pogrupowane według lotu. Poprawa czasu sortowania była widoczna podczas wydarzeń, a konfiguracja wspiera płynny, powtarzalny przepływ w okresach szczytu.

Wybrane stosy technologiczne wnioskowania AI, wizji komputerowej i siłowników robotycznych zapewniają jasną ścieżkę optymalizacji w całej sieci ekspresowej. Te ulepszenia, w Genui, przetwarzają pięć partii bagażu na falę, a pogrupowane przedmioty są kierowane według miejsca docelowego, aby skrócić czas obsługi. Te ulepszenia dają pewność personelowi i zmniejszają liczbę błędnych załadunków podczas regionalnych szczytów. Operatorzy uczestniczyli w testach i sesjach szkoleniowych w celu walidacji przepływu pracy.

Integracja korytarza paryskiego demonstruje skalowalność modelu i odzwierciedla standardowe wymagania dotyczące obsługi stosowane przez DHL w przypadku milionów przesyłek rocznie. Oszczędność czasu przebiega według powtarzalnego schematu, gdzie każda partia worków jest ustawiana tak, aby przepływała w kierunku najwydajniejszego punktu kontrolnego. System zapewnia im i kierownikom magazynów wgląd w czasie rzeczywistym, usprawniając koordynację między zespołami.

Obserwatorzy branżowi wskazali na wyraźną trajektorię wzrostu wydajności, ponieważ aktualizacja Genoa demonstruje zaufanie do technologii i skalowalną ścieżkę wdrożenia regionalnego. Inicjatywa przyspiesza optymalizację obsługi bagażu w ramach sieci ekspresowych, zapewniając wymierne korzyści w postaci wydajności, krótszych czasów postoju i obniżonych kosztów. Zapewnia ramy dostosowywania się do zmieniających się wymagań i zdarzeń, a trasy do Paryża ilustrują interoperacyjność transgraniczną i potencjał do obsługi milionów dodatkowych bagaży w przyszłości. To podejście zapewni plan przyszłych ulepszeń w całej branży.

Praktyczny przegląd wdrożenia sortownika obsługiwanego przez sztuczną inteligencję DHL Express i modernizacji Fives HBS w Genui: etapy wdrażania, ryzyka i oczekiwane wyniki

Rozpocznij od fazowego pilotażu w Genui, aby zweryfikować integrację przed wdrożeniem na pełną skalę. Takie podejście zapewnia sprawne operacje dhls, umożliwia współpracę w całej organizacji i zapewnia jasną prezentację wstępnych wyników zarządowi.

Poniższy praktyczny przegląd koncentruje się na konkretnych krokach, identyfikowalnych zagrożeniach i realistycznych wynikach związanych z modernizacją Fives HBS i sortownikiem opartym na sztucznej inteligencji. Podkreśla prace inżynieryjne nowej generacji, zaangażowanie pracowników i uporządkowany harmonogram programu, który wspiera zoptymalizowany wybór i sortowanie w partiach, sklepach i carrefourach w sieci.

-

Zdefiniuj zakres programu i wskaźniki sukcesu. Uzyskaj zgodę zarządu, urzędników i partnerów start-upu w kwestii kluczowych celów: dokładności sortowania, czasów przepustowości i limitów przestojów. Ustal bazę danych na podstawie bieżącej obsługi poszczególnych elementów i określ, w jaki sposób sorter AI zoptymalizuje każdy pobranie dla dużych partii, zachowując jednocześnie integralność produktu w przepływach motoryzacyjnych, opieki zdrowotnej i towarów ogólnych.

-

Zaprojektuj architekturę integracji. Stwórz ścisły interfejs pomiędzy nowymi modułami HBS a istniejącymi systemami DHL, WMS i ERP. Zaplanuj potoki danych do ciągłego uczenia się, zapewnij jakość danych i określ zarządzanie aktualizacjami modeli. Udokumentuj, w jaki sposób zespół będzie przestrzegać ustandaryzowanych ram inżynieryjnych, aby skalować rozwiązanie do największych hubów, zaczynając od Genui.

-

Modernizacja sprzętu i oprogramowania. Wdrożenie komponentów Fives HBS obok sortera opartego na sztucznej inteligencji, aktualizacja przenośników, czujników bezpieczeństwa i pulpitów monitorowania. Potraktuj instalację jako element szerszego programu cyfryzacji, z wyraźnymi interfejsami do sterowania sortowaniem i zoptymalizowanym planem konserwacji, który ogranicza przestoje.

-

Etap pilotowy i kamienie milowe w listopadzie. Wprowadź kontrolowany program pilotażowy w Genui, koncentrując się na głównych przepływach z Carrefour do sklepów i regionalnych hubów. Użyj partii heterogenicznych produktów, w tym części samochodowych i artykułów medycznych, aby przetestować odporność na skoki popytu i wzorce przeładunku krzyżowego.

-

Zarządzanie zmianą i szkolenia. Uruchomienie ukierunkowanego programu szkoleniowego dla personelu operacyjnego, inżynierów i przełożonych. Nacisk na bezpieczeństwo, najlepsze praktyki operacyjne i sposób, w jaki rekomendacje AI przekładają się na codzienne czynności. Dedykowany kanał współpracy ze sklepami wspiera zbieranie opinii od pracowników pierwszej linii i szybkie dostosowywanie systemu.

-

Plan stopniowego wdrażania. Po pilotażu w Genui rozszerzyć zastosowanie zoptymalizowanej sortowni na inne obiekty na świecie, priorytetowo traktując największe centra o wysokim wolumenie. Zastosować etapowe podejście, które pozwoli zespołom wyciągać wnioski i dostrajać system w czasie rzeczywistym.

-

Monitorowanie wydajności i nadzór. Ustanowić formalny harmonogram przeglądów z zarządem i urzędnikami. Prezentować pulpity nawigacyjne wydajności, które pokazują pozytywne trendy w zakresie dokładności, czasów i przepustowości, a także wnioski wyciągnięte z działania w rurociągach opieki zdrowotnej i motoryzacji. Utrzymywać pętlę ciągłego doskonalenia, która zasila harmonogram programu.

-

Zrównoważony rozwój i kontrola ryzyka. Zintegruj kontrole bezpieczeństwa, środki cyberbezpieczeństwa i kontrolę prywatności danych. Zdefiniuj tryby awaryjne, procedury awaryjne i jasne określenie właściciela, aby zapewnić odporność operacji, nawet gdy zmianie ulegają wymagania zewnętrzne lub zaostrza się podaż komponentów.

Ryzyka do monitorowania i minimalizowania:

- Złożoność integracji z istniejącymi systemami WMS/ERP oraz potencjalne luki w danych wpływające na uczenie AI.

- Przestoje podczas przejść lub odświeżania sprzętu, szczególnie w największym zakładzie w Genui i sieci Carrefour.

- Problemy z jakością i etykietowaniem danych, które mogą utrudniać dokładność modelu i optymalizację operacyjną.

- Zmęczenie zmianą wśród pracowników; zapewnij stałą współpracę i widoczne wsparcie ze strony kierownictwa.

- Ograniczenia w łańcuchu dostaw komponentów Fives HBS i sprzętu AI; ustanowić plany awaryjne z urzędnikami i zarządem.

- Ryzyko związane z cyberbezpieczeństwem i prywatnością danych w kontekście przetwarzania danych w czasie rzeczywistym oraz obciążeń AI na brzegu sieci.

- Wyzwania związane ze skalowalnością przy rozszerzaniu na różnorodne typy produktów i zróżnicowane wymagania logistyczne.

Oczekiwane rezultaty i korzyści w całym programie:

- Poprawa przepustowości o 15–25% w pilotażu w Genui, z potencjalnym wzrostem do 20–30%, gdy system rozszerzy się na największe węzły i skrzyżowania.

- Zwiększona o 30–50% dokładność sortowania partii z mieszanymi artykułami, redukcja błędnych kompletacji i zwrotów zarówno w branży motoryzacyjnej, jak i opieki zdrowotnej.

- Wzrost produktywności pracy dzięki skupieniu się operatorów na złożonych zadaniach, podczas gdy sorter oparty na sztucznej inteligencji podejmuje powtarzalne decyzje na poziomie pojedynczych elementów, zapewniając optymalny czas manipulacji.

- Lepsze dopasowanie do sygnałów popytu i uzupełnianie zapasów na poziomie sklepu, wspierające bardziej precyzyjne odbiory i szybsze cykle uzupełniania.

- Odporność operacyjna dzięki ustandaryzowanym procesom, bogatsze dane dla digitalizacji oraz powtarzalny schemat modernizacji następnej generacji.

- Silniejsza współpraca między zespołami DHL, inżynierami Fives i ekosystemem start-upów, umożliwiająca szybką prezentację wyników zarządowi i szybsze cykle decyzyjne.

- Wyraźne dowody na poprawę w różnych dziedzinach (motoryzacja, opieka zdrowotna, towary konsumpcyjne), wzmacniające wartość programu zarówno dla kadry kierowniczej, jak i urzędników.

Wdrożenie w Genui dowodzi, jak skoordynowane połączenie doskonałości inżynieryjnej, digitalizacji i współpracy może zoptymalizować sortowanie, poprawić bezpieczeństwo pracowników i sprostać rosnącym wymaganiom w świecie logistyki, od sklepów po przeładownie i nie tylko. Inicjatywa realizowana jest zgodnie z rygorystycznym harmonogramem, a listopadowe kamienie milowe stanowią konkretne punkty kontrolne postępu, przeglądy ryzyka i sesje prezentacyjne dla interesariuszy, które informują i angażują zarząd.

Jak robot sortujący AI integruje się z istniejącym systemem obsługi bagażu DHL?

Rekomendacja: Wdrożyć stopniowy plan interoperacyjności w celu połączenia robota sortującego AI z systemem kontroli obsługi bagażu DHL, wykorzystując standardowe interfejsy API, zapewniając ciągłą wymianę danych i ciągłość operacyjną.

Połączenie robota z głównym centrum sterowania za pomocą warstwy pośredniczącej, która zapewnia interoperacyjność między sorterem AI a systemem obsługi bagażu. Konfiguracja ta tłumaczy sygnały przenośnika, dane etykiet bagażowych i kody docelowe na spójny strumień zdarzeń, umożliwiając sortowanie z prawidłową obsługą docelową w czasie rzeczywistym oraz przesyłanie wyników z powrotem do ciągłego uczenia się. Takie rozwiązanie obsługuje zarówno automatyczne podejmowanie decyzji, jak i możliwość ręcznego sterowania na poziomie oddziału w razie potrzeby.

Celem jest dopasowanie działań sortujących do istniejących pasów BHS, przy jednoczesnym zachowaniu dokładnej listy toreb i partii. Solidna procedura obsługi błędów zmniejsza liczbę błędnych sortowań i przyspiesza podejmowanie decyzji. Ponieważ system będzie obsługiwał wolumeny na dużą skalę, musi zarządzać szczytowymi obciążeniami w grudniu, przy jednoczesnym utrzymaniu stałych wskaźników powodzenia i wysokiego wykorzystania, zapewniając stabilną wydajność zarówno w przepływach przesyłek przychodzących, jak i wychodzących oraz na wielu trasach wysyłkowych.

| Component | Function | Interfejs Danych | Korzyści |

|---|---|---|---|

| Robot sortujący AI | Sortuj torby według miejsca docelowego w punktach wejściowych | Zdarzenia API, dane zawieszek bagażowych, strumienie danych z czujników | Poprawa dokładności i szybkości, z możliwością śledzenia punktów decyzyjnych |

| System transportu bagażu (BHS) | Routing przenośników i kontrola skanowania | Strumień zdarzeń, wiadomości MES | Bezproblemowa interoperacyjność z sorterem i zmniejszenie liczby błędnych przekierowań. |

| Warstwa oprogramowania pośredniczącego | Przetwarzaj sygnały, normalizuj dane | Ładunki JSON, tematy MQTT | Wymiana danych o niskich opóźnieniach i wysokiej niezawodności |

| arcese (sieć partnerska) | Koordynacja wysyłek przychodzących/wychodzących | Rejestr przesyłek, listy miejsc docelowych | Szybsza obsługa transgraniczna i skoordynowany odbiór oraz dostawa |

Aby zapewnić stałe wykorzystanie, DHL powinien wdrożyć uproszczony system zarządzania listą standardów danych, nazw zdarzeń i zestawów komend, umożliwiając płynne wdrażanie w oddziałach. Biorąc pod uwagę grudniowy wzrost, projekt musi uwzględniać pewną elastyczność w decyzjach dotyczących routingu, przy jednoczesnym zachowaniu ogólnej dokładności i identyfikowalności na potrzeby audytów i roszczeń klientów. Podejście to przygotowuje również grunt pod dalszą ekspansję w kierunku automatycznej obsługi innych klas ładunków, przynosząc wymierne wzrosty wydajności bez poświęcania bezpieczeństwa i zgodności.

Kluczowe wskaźniki wydajności oraz metryki bazowe vs. metryki po wdrożeniu

Recommendation: Stwórz kokpit KPI dla metryk bazowych i po wdrożeniu, z cotygodniowymi aktualizacjami od czerwca, wiążąc wyniki z optymalizacją, przepustowością i relokacją personelu. Ustal cele w postaci 20-25% poprawy czasu cyklu, dokładności sortowania na poziomie 99,8%+ i poprawy wykorzystania zasobów, aby osiągnąć wiodący na rynku poziom w ciągu 12 tygodni. Upewnij się, że plan wspiera innowacje w sklepach, obsłudze i operacjach ostatniej mili, przy jednoczesnym zachowaniu kontroli cybernetycznych.

Metryki bazowe (węzeł Coventry, produkcja) Przed wdrożeniem, dane z węzła Coventry pokazywały: średni czas cyklu na paczkę 62-68 sekund; dokładność sortowania 98,3%; obsługa ręczna odpowiadała za 6,5 godziny pracy na zmianę; szczytowa przepustowość 900 sztuk/godzinę; wykorzystanie zasobów około 65%. Dane te stanowią wykonalną podstawę do planowania i alokacji zasobów w sklepach i innych węzłach w sieci.

Metryki po wdrożeniu Po wdrożeniu, robot sortujący wykorzystujący sztuczną inteligencję poprawił wydajność: czas cyklu 42-46 sekund; poprawa 28-34%; dokładność sortowania 99,7-99,9%; godziny ręcznej obsługi zredukowane o 40-50%; przepustowość 1100-1250 przedmiotów/godzinę; ogólne wykorzystanie 85-90% w szczycie; przepustowość zaspokaja teraz skoki popytu w sklepach, operacjach manipulacyjnych i pojazdach ostatniej mili z mniejszą liczbą opóźnień. Zyski wydają się zgodne z prognozami, a zabezpieczenia cybernetyczne zapobiegły incydentom, umożliwiając jednocześnie precyzyjne przechwytywanie danych operacyjnych do celów audytu i optymalizacji. Zmiany spełniają oczekiwania zespołów w miejscu ich działania, zapewniając wiodące na rynku wyniki.

Cele do czerwca Do czerwca ustal zyski za pomocą formalnego planu: poprawa czasu cyklu o 30-35%, dokładność powyżej 99,8%, godziny ręcznej obsługi w dół o 45%, wykorzystanie automatyzacji 88-92%, wzrost wydajności o 20-25%. Wykorzystaj szkolenia personelu do przeniesienia rutynowych zadań w kierunku pracy o wartości dodanej, jednocześnie gromadząc dane do dalszej optymalizacji. Udokumentuj zdobyte doświadczenia, aby rozszerzyć je na innych w sieci oraz na branże poza logistyką. Przetłumacz wnioski na rynki światowe i przygotuj się na przyjęcie sprzętu zasilanego wodorem w przyszłych flotach.

Działania na rzecz utrzymania tempa Ustalenie cotygodniowych przeglądów, normalizacja przechwytywania danych we wszystkich sklepach i zakładach produkcyjnych Coventry oraz stworzenie podręcznika do skalowania podejścia na inne obiekty. Podejście ma na celu osiągnięcie celów w zakresie zdolności produkcyjnych i wykorzystania zasobów przy jednoczesnym zachowaniu higieny cybernetycznej. Równolegle, pilotażowe wdrożenie wodorowych urządzeń do transportu materiałów w celu redukcji emisji oraz zbadanie szerszej optymalizacji w całym łańcuchu dostaw. Rezultatem powinien być powtarzalny model, który wzmacnia umiejętności personelu i przynosi korzyści klientom i partnerom.

Gotowość operacyjna: szkolenie personelu, konserwacja i procedury postępowania w przypadku awarii

Przeprowadzić dwutygodniowy sprint szkoleniowy dla operatorów, obejmujący zagadnienia bezpieczeństwa, logikę sortowania i podstawy obsługi usterek, po którym nastąpi trzydniowy test praktyczny na centralnej linii ekspresowej.

Opublikuj instrukcję postępowania w przypadku awarii, która zakłada trójstopniową eskalację: operator zgłasza awarię, lokalny pracownik (picker) sprawdza, a następnie zdalny ekspert z centralnego zespołu.

Zaplanuj konserwację silników, czujników i pasów co 14 dni; przydziel zasoby i zdefiniuj kontrole prewencyjne.

Skonfiguruj centralny panel, wyświetlający MTTR, czas sprawności i wskaźnik ukończenia; lista jest aktualizowana w czasie rzeczywistym, aby pomóc w szkoleniach i zapotrzebowaniu na części zamienne.

Zapewnij solidny zestaw części zamiennych w Saltillo-Ramos i pobliskich węzłach; upewnij się, że miejsce i dostęp są zmapowane i oznakowane.

Koordynować z Arcese i Schenkerem przeprowadzanie wspólnych ćwiczeń dotyczących usuwania usterek i udostępnianie wspólnej bazy wiedzy.

Dla e-sprzedawców: przekazuj pozytywne informacje i jasne terminy; takie podejście zmniejsza presję na ludzi i usprawnia komunikację.

Plan ten mógłby być utrzymywany przez lata dzięki analizie zbiorów danych dotyczących wydajności z centralnej sieci ekspresowej i wprowadzaniu ulepszeń.

Publikuj kwartalny artykuł w magazynie opisujący wdrożone rozwiązanie, zmiany w procesach i wyciągnięte wnioski.

Zakres renowacji Fives HBS: nowy sprzęt, oprogramowanie i fazy testowania

Recommendation: Rozpoczniemy w listopadzie trzyetapową renowację, która zapewni nowy sprzęt, oprogramowanie i testy, przy jednoczesnym zachowaniu stabilności operacji magazynowych i zwiększeniu przepustowości.

Faza 1 – Instalacja sprzętu: wdrożenie 4 zautomatyzowanych stacji sortowania i 2 szybkich przenośników w północnej części obiektu. Każda stacja wykorzystuje modułowe komponenty przeznaczone do obsługi paczek i zamówień sklepowych, umożliwiając dynamiczne wyznaczanie tras. Specjalne okno warsztatowe będzie wykorzystywane podczas uruchamiania poza godzinami szczytu, aby zminimalizować zakłócenia w przepływie magazynowym i zachować przepustowość.

Faza 2 – Integracja oprogramowania: wdrożenie modułów WMS i TMS powiązanych z routingiem opartym na sztucznej inteligencji, ze wspólną warstwą prezentacji dla operatorów. Dostosowanie nowego oprogramowania do zasobów w regionie Azji i Pacyfiku oraz w lokalizacjach północnych, rozszerzając planowanie zdolności produkcyjnych i widoczność przy linii produkcyjnej. Wymiar modelu danych odzwierciedla trwające, długoletnie inicjatywy mające na celu standaryzację analiz i raportowania w całym obszarze działalności, a następnie zaprezentowanie ich liderom poszczególnych lokalizacji.

Faza 3 – Testowanie i walidacja: przeprowadzenie testów FAT, SAT i testów wydajności w różnych scenariuszach obciążenia, w tym w dniach szczytowych wysyłek paczek i skokach sprzedaży. Najwcześniejsze cykle walidacyjne potrwają 2 tygodnie po instalacji, po których nastąpi 4-tygodniowy program pilotażowy w jednej lokalizacji, a następnie stopniowe wdrażanie w innych obiektach, które potrwa do listopada i później. Plan testów wykorzystuje zdefiniowany zestaw stacji i komponentów, aby zweryfikować niezawodność i utrzymać ślad operacji.

Zasoby i koordynacja: przydzielenie dedykowanego personelu projektowego, warsztat interdyscyplinarny i jasny łańcuch odpowiedzialności. Plan priorytetowo traktuje dynamiczny harmonogram, który uwzględnia istniejące operacje magazynowe, jednocześnie zwiększając ogólną przepustowość dzięki nowemu sprzętowi i oprogramowaniu. Inicjatywa wspiera również trwające, długotrwałe relacje z dostawcami i inicjatywy, z regularnymi prezentacjami dla regionalnego kierownictwa i interesariuszy, w tym regionu APAC, północnego i innych lokalizacji. Ślad i przepływ paczek będą mierzone względem standardowego zestawu kluczowych wskaźników efektywności (KPI); pakiet prezentacyjny będzie zawierał источник etykietę wskazującą źródło danych.

Wpływ na przepływ bagażu rejestrowanego i koordynację kontroli bezpieczeństwa na lotnisku Genua im. Cristoforo Colombo

Uruchomienie w listopadzie pilotażowego programu platformy sortowania bagażu rejestrowanego z wykorzystaniem sztucznej inteligencji, aby skoordynować kontrolę z obsługą bagażu, dostarczając konkretny plan poprawy dokładności operacji i czasu realizacji. To partnerstwo łączy operacje Genui, przewoźników, służby bezpieczeństwa i inżynierów IT w celu przeprojektowania procesów i wykorzystania grupowanego routingu bagażu, który jest zgodny z danymi lotu w czasie rzeczywistym i kontrolą ryzyka. Podejście to opiera się na doświadczeniach Singapuru w zakresie scentralizowanych kontroli bezpieczeństwa, aby ukształtować skalowalny, świeży projekt, który optymalizuje wykorzystanie przenośników, luków bagażowych i magazynów.

Projekt wykorzystuje sztuczną inteligencję do przewidywania przepływu bagażu, rozpoznaje wyjątki i koordynuje działania z zespołami kontroli w celu utrzymania płynnego łańcucha nadzoru, co zmniejsza opóźnienia. Plan renowacji usprawnia stanowiska kontroli i centralizuje nadzór na jednej platformie, zwiększając wartość istniejącej infrastruktury i umożliwiając lepszą współpracę między zespołami. Ta platforma obsługuje przemieszczanie towarów i transfer bagaży w oparciu o te same procesy, redukując błędne trasy i poprawiając widoczność w całym łańcuchu.

Wcześni użytkownicy na podobnych lotniskach wykazują poprawę przepływu bagażu rejestrowanego o 12-15 procent i przepustowości skanowania o 8-10 procent. Genua rozszerza rozwiązanie na sklepy i fracht, z stopniowym wdrażaniem modułów i aktualizacji optymalizacyjnych. Partnerstwo koordynuje dostawców, zespoły lotniskowe i inżynierów w celu realizacji planu, a nowe wskaźniki będą śledzić procentową poprawę dokładności i przepustowości. Renowacja zostanie zakończona etapami, a platforma została zaprojektowana tak, aby skalować się wraz z rozwojem operacji, zapewniając wartość poprzez lepszą koordynację, współpracę i świeże spojrzenie na obsługę bagażu.

DHL Express Deploys AI-Powered Sorting Robot to Boost Efficiency and Accuracy">

DHL Express Deploys AI-Powered Sorting Robot to Boost Efficiency and Accuracy">