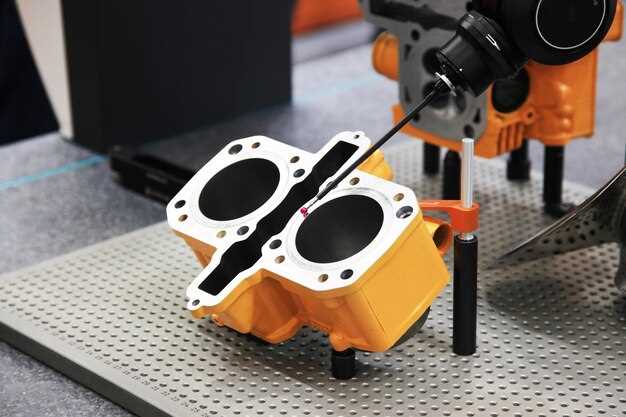

Adote materiais de alto desempenho e um conjunto de ferramentas dedicado para reduzir prazos de entrega e melhorar a fiabilidade de peças aeroespaciais críticas.

Esta mudança no fabrico aeroespacial coloca as equipas de engenharia no centro do design, teste e produção, ligando gémeos digitais, prototipagem rápida e feedback antecipado do cliente para reduzir o risco e acelerar a qualificação, porque encurta os ciclos de validação e, assim, acelera a prontidão em campo. Esta abordagem geralmente deteta defeitos mais cedo, facilitando a identificação de problemas.

Dados da indústria mostram que a FA de metal pode reduzir o peso em 20-30% em componentes de turbinas selecionados e encurtar os prazos de entrega em 30-50% quando uma única peça substitui várias montagens. Testes de campo revelaram um desempenho consistente em todos os ciclos de trabalho. Historicamente, várias montagens eram feitas de componentes separados. Para peças definidas pelo cliente, as ligas de Ti e as superligas à base de níquel oferecem durabilidade em zonas de alta temperatura, enquanto a FA permite geometrias complexas em compósitos aplicações e canais de arrefecimento internos. Esta abordagem depende de portfólios de materiais avançados e o pós-processamento continua a ser necessário para cumprir o acabamento superficial e as tolerâncias.

Para concretizar os benefícios, forme uma equipa multifuncional que inclua engenheiros de projeto, cientistas de materiais e planeadores da cadeia de abastecimento. Estabeleça uma estrutura concisa de design para fabrico aditivo e um tool seleção que tenha em conta o acabamento superficial e as necessidades de tolerância. Manter um customer-driven para verificar a adequação, forma e função antes de aumentar a produção. Esta abordagem fomenta a inovação, encontrando caminhos eficientes desde o conceito até às peças validadas.

O fabrico com FA continua a ser um desafio, especialmente para peças sujeitas a vibrações elevadas, ciclos térmicos e tolerâncias apertadas, bem como a condições de carga difíceis. A capacidade de personalizar estruturas de treliça e canais de arrefecimento internos permite ganhos de desempenho, enquanto o inventário permanece enxuto. Esta abordagem reduz a dependência de acessórios, gerando menos despesas de capital em ferramentas e permitindo uma mudança para a produção sob encomenda para missões urgentes.

Finalmente, dote as equipas com planos de testes orientados por dados e um programa piloto que compare peças AM com componentes legados em ciclos de trabalho reais, garantindo rastreabilidade, repetibilidade e confiança do cliente.

Design for Additive Manufacturing em Componentes de Aeronaves: Diretrizes Práticas CAD-a-Entrega

Comece com um portão de manufaturabilidade no fluxo de trabalho CAD: execute verificações DfAM, verifique a espessura da parede, o tamanho das características e as opções de otimização de treliça ou topologia, e confirme se as propriedades do material se alinham com o processo de FA escolhido; este portão, quando cumprido, acelera a entrega e reduz o retrabalho dispendioso mais tarde.

Definir o que medir: que cargas, que frequências e que temperaturas de funcionamento, e garantir que o modelo inclua as condições de contorno da integração na estrutura da aeronave; documentar também as margens de segurança específicas e as configurações certificadas no pacote CAD para suportar a rastreabilidade e as aprovações dentro do fio digital.

A partir daí, projete tendo em conta a fabricabilidade com pós-processamento em mente: planeie a remoção de suportes, o tratamento térmico, o acabamento da superfície e as etapas de inspeção; os volumes impressos podem alterar as tolerâncias, por isso especifique as tolerâncias aceitáveis e os pontos de teste, e defina critérios de aceitação claros antes de iniciar a atividade.

Envolver fornecedores desde o início: identificar parceiros que consigam entregar de acordo com o cronograma; partilhar um pacote de dados consistente e uma folha de dados padrão no fluxo de trabalho CAD para entrega; de acordo com a prática da indústria, especificar o grau do material, a janela de processo, os requisitos de teste e as necessidades de embalagem; isto reduz as idas e vindas e melhora a eficiência.

Planear os testes como um marco integrado: avaliação não destrutiva, testes mecânicos de provetes e janelas de processo validadas; para peças críticas de aeronaves, a verificação inclui testes de fadiga e fratura, com os resultados a serem comunicados à equipa de projeto dentro do modelo digital para refinar tolerâncias e reafirmar margens de segurança.

Na descrição do projeto, enfatize uma abordagem primordialmente digital: mantenha os dados da câmara, os parâmetros de construção e os resultados da inspeção associados a cada número de peça; este alinhamento entre as equipas de design, fabrico e manutenção permite uma rápida remodelação sem quebrar a cadeia de abastecimento.

Marcos CAD-a-Entrega

A orientação orientada por tabelas abaixo mapeia as fases para as verificações, os resultados e a propriedade, de modo a manter os volumes gerenciáveis e a evitar atrasos que se repercutem nos inventários e nas peças enviadas.

| Stage | Verificações Essenciais | Output | Owner |

|---|---|---|---|

| Revisão de Design e DFAM | Exequibilidade da geometria, tamanho mínimo de detalhe, espessura da parede, orientação, estratégia de suporte | Relatório de viabilidade de MF com tolerâncias e restrições de material | Engenheiro de Projeto |

| Preparação da Construção | Grau do material, seleção do processo (p. ex., DMLS, SLS, FDM), orientação, geração de suportes | Ficheiro de construção, plano de construção, janela de processo | Engenheiro de Fabrico |

| Pós-Processamento & Inspeção | Tratamento térmico, acabamento superficial, remoção de rebarbas, plano de END | Especificação de pós-processamento, plano de CQ | Operações |

| Testes e Certificação | Ensaios mecânicos, END, ACE/execuções de qualificação | Relatório de ensaio, documentação de certificação | Qualidade & Certificação |

| Entrega e Inventário | Embalagem, rotulagem, rastreabilidade, preparação de inventário | Pacote pronto para envio; BOM atualizada nos inventários | Cadeia de fornecimento |

Considerações sobre Custos, Inventário e Certificação

Os custos mudam das ferramentas para o material, processo, pós-processamento e qualificação; no entanto, os volumes e a consolidação de peças podem reduzir significativamente os custos por unidade e os inventários para programas de médio a alto volume dentro de uma estrutura de empresa multi-site. Adicionalmente, as escolhas de design que permitem montagens modulares ou estruturas de treliça escaláveis oferecem vantagens na redução de peso e rigidez sem comprometer a segurança.

Decisões de design específicas influenciam as certificações: escolha materiais e processos com aprovações aeroespaciais estabelecidas, alinhe os planos de teste com os envelopes de voo planeados e garanta que os pacotes de dados sejam enviados aos fornecedores com critérios e rastreabilidade claros. Os fornecedores podem partilhar dados de validação padrão, permitindo ciclos de teste mais rápidos e maior prontidão para as fases de teste de voo. Para peças altamente limitadas, a estratégia ideal combina geometria otimizada para topologia com planos de pós-processamento robustos para cumprir tanto as metas de desempenho como as janelas de processo.

Ao considerar os fios digitais, mantenha uma única fonte de verdade para geometria, parâmetros de processo e resultados de inspeção; isto reduz o que é enviado entre equipas e acelera os ciclos de iteração. A inovação em componentes focados em compósitos depende muitas vezes da consolidação ativada por FA e de programas de tratamento térmico personalizados que preservam a integridade do laminado, permitindo simultaneamente funcionalidades internas complexas. Ao alinhar a engenharia, o fabrico e a logística desde o início, uma empresa pode alcançar prazos de entrega fiáveis, melhor qualidade das peças e inventários resilientes entre diversos fornecedores e modelos de aeronaves.

Opções de Materiais para MA Aeroespacial: Titânio, Ligas de Níquel, Alumínio e Polímeros

Escolha a Ti-6Al-4V para componentes primários de aeronaves que suportam carga, produzidos por manufatura aditiva, para maximizar o desempenho por peso. As peças de titânio impressas oferecem uma excecional relação resistência/peso, resistência à corrosão e desempenho de fadiga para caixas de motores, suportes e caminhos de carga. Requerem testes rigorosos e pós-processamento, incluindo tratamento térmico e HIP, quando necessário, para cumprir os padrões de qualidade. A configuração deve incluir parâmetros de processo validados e dados de materiais rastreáveis, com testes da indústria источник a confirmar os resultados. Navegar no turbilhão de opções é mais fácil quando armazena peças certificadas em armazéns próximos para reduzir os tempos de instalação e mitigar o risco logístico. Embora o custo inicial seja superior, as melhorias no controlo do processo e na resiliência da cadeia de abastecimento proporcionam um custo total mais favorável ao longo do ciclo de vida dos programas de aeronaves.

Nas ligas à base de níquel, o Inconel 625 e o Inconel 718 oferecem um desempenho superior a altas temperaturas e resistência à corrosão, tornando-os adequados para secções de turbinas, componentes de escape e permutadores de calor. São mais difíceis de maquinar e exigem um controlo atmosférico cuidadoso durante a impressão, mas formatos quase definitivos podem reduzir os tempos gerais de maquinação. O pós-processamento - prensagem isostática a quente, tratamentos térmicos precisos e acabamento de superfície meticuloso - garante um comportamento uniforme sob ciclos térmicos. Uma abordagem mista, imprimindo características complexas e maquinando interfaces críticas, resulta frequentemente no melhor equilíbrio entre qualidade e custo. Os fabricantes devem planear campanhas de testes abrangentes que abranjam a fluência, a fadiga e a resistência à oxidação, e devem capturar dados para apoiar a rastreabilidade nas suas configurações e sistemas de qualidade.

Ligas de Titânio e Níquel: desempenho e processamento

As ligas de alumínio oferecem uma vantagem em termos de peso a um custo de material inferior. 7075-T6, 6061 e AlSi10Mg são escolhas comuns na manufatura aditiva. As peças de alumínio impressas podem atingir uma boa resistência com um peso significativamente menor, mas o controlo da porosidade, a formação de óxidos e os requisitos de tratamento térmico orientam as decisões de design e processo. Para componentes estruturais, os designers procuram formatos quase finais com um pós-processamento cuidadoso para cumprir os objetivos de acabamento superficial e tolerância. O AM de alumínio destaca-se em canais internos, caixas e suportes leves, embora permaneça menos resistente a altas temperaturas do que as ligas de titânio ou níquel. A garantia de qualidade depende de testes não destrutivos, metalografia e inspeção dimensional, com a partilha de dados entre as equipas de engenharia e testes a ajudar a reduzir os tempos de configuração e a melhorar a repetibilidade.

Alumínio e Polímeros: custo, capacidade de fabrico e aplicações

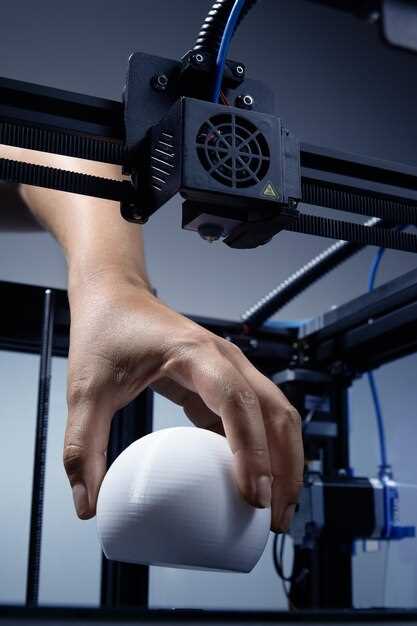

Polímeros como o PEEK e o ULTEM (polieterimida) são opções económicas para invólucros interiores, condutas e componentes não estruturais. Os polímeros impressos permitem iterações de design rápidas e tempos de entrega mais curtos, o que é valioso ao explorar o espaço de design ou ao fazer trocas rápidas em interiores de aeronaves. São adequados para ambientes com temperaturas moderadas e resistência favorável a chamas e produtos químicos, mas requerem uma seleção cuidadosa para peças exteriores ou de suporte de carga. Para funções com cargas mais elevadas, os polímeros são frequentemente utilizados em conjunto com metais ou como matrizes compósitas para equilibrar o desempenho e o custo. Os testes de estabilidade térmica, resistência ao impacto e classificações de segurança contra incêndios continuam a ser essenciais, e os dados de testes da indústria ajudam a validar o comportamento a longo prazo. O armazenamento de componentes poliméricos em armazéns acessíveis suporta substituições rápidas e melhorias contínuas na configuração da produção e no fluxo de trabalho de engenharia.

Caminho de Certificação para Peças Impressas em 3D: Dos Testes à Aeronavegabilidade

Comece com um plano de qualificação dedicado que ligue a certificação de materiais, a validação de processos e os testes aos critérios de aeronavegabilidade para peças impressas. Defina as necessidades antecipadamente e vincule a aprovação a cenários de missão específicos, categorias de risco e ambientes operacionais. Crie um caminho claro que possa ser seguido pelas equipas de design, fabrico e controlo de qualidade para satisfazer os requisitos do cliente, reduzindo simultaneamente o retrabalho dispendioso.

No plano, selecione um modelo clássico de certificação que combine três camadas: material, processo e qualificação da peça. Para cada camada, especifique materiais e controlos de processo e descreva como as evidências serão recolhidas e armazenadas. Utilize uma abordagem estruturada à gestão de dados que mantenha a rastreabilidade rigorosa e acessível para auditorias e revisões.

Validação e Testes

- Definir critérios objetivos alinhados com as necessidades da missão; estabelecer tolerâncias para geometria, propriedades do material e porosidade; planear testes mecânicos em provetes impressos que repliquem os caminhos de carga em voo, incluindo tração, flexão e fadiga para o material e processo escolhidos.

- Testar com diferentes materiais e configurações de processo (por exemplo, potência do laser, velocidade de digitalização e orientação de construção) para quantificar a variabilidade e criar um conjunto de dados robusto que suporte a avaliação de risco.

- Utilizar amostras impressas juntamente com algumas peças de referência ou legadas para comparar o desempenho; aplicar avaliação não destrutiva (END) como tomografias computorizadas para detetar porosidade e falta de fusão; definir critérios de aceitação para a porosidade e propagação de fissuras ao longo de ciclos definidos.

- Documentar os resultados num relatório estruturado; associar cada resultado ao material específico e ao controlo de processo utilizado; manter uma cadeia auditável, uma vez que os dados são a fonte para decisões de certificação e para análise por parte do cliente.

Documentação e conformidade

- Criar um thread digital que agregue dados de design, certificados de materiais, registos de validação de processos, resultados de testes e conformidade final da peça; isto ajuda a otimizar a análise de certificação para autoridades e clientes.

- Mantenha a rastreabilidade, associando cada peça impressa a um número de fabrico, lote de material e parâmetro de processo, criando um registo transparente para auditorias e futura requalificação.

- Elaborar um Pacote de Certificação que inclua certificados de materiais, relatórios de qualificação de processos, dados de qualificação de peças e evidências de testes ambientais; adaptar o pacote às necessidades do cliente e às linhas de base regulamentares.

- Documente problemas e ações corretivas com uma abordagem CAPA formal para evitar recorrências e fornecer evidências claras de ações de melhoria para futuras construções e revisões.

- Para alguns programas, incluir etapas de validação adicionais ou dados de testes de voo quando necessário para demonstrar margens sob condições ambientais e cargas representativas.

Peças On-Demand vs. Peças em Stock: Impacto nos Prazos de Entrega e na Gestão de Inventário

Comece com um plano de fabrico aditivo a pedido para peças sobresselentes que não sejam críticas para a aeronavegabilidade, para reduzir os prazos de entrega, diminuir o inventário e melhorar o controlo de qualidade em toda a cadeia de abastecimento.

Adote uma estratégia de dois níveis: mantenha em stock as peças de elevada procura e com prazos de entrega longos e produza o resto a pedido, utilizando diversas tecnologias. Esta abordagem inicial ajuda-o a medir os benefícios com uma boa relação custo-eficácia e a encontrar o equilíbrio ideal antes de uma implementação completa.

Os prazos de entrega para peças em stock geralmente variam entre 2–6 semanas desde o pedido até à receção, condicionados pela capacidade do fornecedor e restrições logísticas. Peças fabricadas sob encomenda através de manufatura aditiva podem encurtar significativamente este prazo para dias ou algumas semanas, dependendo da geometria da peça, material, etapas de certificação e se a geometria é difícil. Para suportes e painéis interiores simples, a produção pode ocorrer em 3–7 dias, em vez de esperar 6–12 semanas através dos canais de abastecimento clássicos.

Manter inventário de peças sobresselentes adiciona custos extra, como armazenagem, manuseamento e risco de obsolescência. Uma estratégia que combina o armazenamento seletivo de artigos de alta rotação com a produção sob procura reduz os níveis de peças sobresselentes, mantendo a fiabilidade do fornecimento e satisfazendo a procura máxima de manutenção. Na prática, o fio digital, as bibliotecas CAD e os dados validados dos materiais ajudam a garantir a rastreabilidade de cada peça produzida e utilizada numa aeronave.

Inicie um programa piloto definindo um pequeno conjunto de peças, determine o que imprimir primeiro, estabeleça limiares de produção para stock versus produção por encomenda e defina critérios de aceitação claros para ajuste, forma e função. Utilize uma estrutura económica para comparar o custo total de propriedade, incluindo custos de transporte, impacto de MRO e potencial tempo de inatividade economizado. Finalmente, alinhe com fornecedores e reguladores para garantir a qualidade e a continuidade do fornecimento em todas as frotas.

Prazos de Entrega, Compromissos de Custo e Tendências

Nas tendências que moldam a indústria aeroespacial, o uso do fabrico aditivo sob pedido está a aumentar, com uma fatia crescente de pedidos de peças sobresselentes a ser satisfeita através de FA. Isto ajuda a reduzir a pegada de inventário e a satisfazer a procura em tempo real numa frota, especialmente para peças com longos ciclos de aquisição.

No entanto, para peças com certificação rigorosa ou montagens complexas, os benefícios do prazo de entrega dependem da maturidade do método de produção, da certificação de materiais e da documentação digital. Uma avaliação de custo a todo o custo deve incluir a orientação de construção, o pós-processamento e as etapas de inspeção, bem como as implicações de risco e tempo de inatividade.

O cumprimento das metas de desempenho exige um sistema robusto de gestão de ficheiros; o armazenamento de dados CAD fidedignos e a manutenção de uma lista de materiais com controlo de revisão apoiam uma cadeia de fornecimento fiável.

Governação, Dados e Ferramentas para um Programa Escalável

Estabelecer uma governação que ligue a catalogação, os fluxos de aprovação e o controlo de versões à utilização real. Ferramentas como ERP, MES e um fio digital ajudam a cumprir os requisitos regulamentares e a garantir a rastreabilidade. As ferramentas comuns incluem bibliotecas CAD, fichas de dados de materiais e parâmetros de processo para cada peça.

Estabeleça parcerias com fornecedores de serviços de MA certificados e mantenha um conjunto de materiais qualificados. A capacidade de obter recursos de múltiplos fornecedores aumenta a resiliência do fornecimento e facilita o cumprimento dos picos de procura sem armazenar peças em excesso.

Pós-Processamento e Acabamento de Superfícies para Superfícies Prontas para Voo

Comece com um protocolo de pós-processamento validado que combina limpeza, remoção de suportes, rebarbagem, alisamento mecânico e inspeção final, guiado por um modelo virtual que rastreia a rugosidade da superfície e as verificações dimensionais. Este método faz superfícies prontas para voo, melhor controladas e repetíveis em todos os processos de produção.

As opções variam consoante a geometria e o material. Para grandes áreas planas, a granalhagem reduz rapidamente a rugosidade; para algumas características internas complexas, a maquinação por fluxo abrasivo e a micro-lixagem cuidadosa com almofadas finas ajudam a atingir tolerâncias apertadas sem danificar as paredes. Para polímeros e metais, o alisamento químico pode ser utilizado onde for compatível, com ventilação em circuito fechado e produtos de limpeza com baixo teor de COV para manter as operações sustentáveis.

An inventário de ferramentas e um setup O "ready to run" ajuda a reduzir o tempo de inatividade. A Mary do CQ descobriu que mapear tarefas ao modelo e alinhar com a mudança de produção para fluxos de trabalho mais sustentáveis reduziu o tempo de pós-processamento em 25–40% e diminuiu o desperdício. Isto extra eficiência suporta um empresa- ampla aposta numa menor produção de resíduos e numa melhoria fuel eficiência em aeronaves implantadas.

A validação e a medição dependem da digitalização ótica ou de dados CMM em comparação com o model, com métricas como a rugosidade superficial Ra e o desvio de forma monitorizados em relação ao plano. De acordo com os resultados, atualizar a janela do processo no modelo e enviar novas instruções aos operadores; este ciclo baseado em dados melhora a consistência e reduz o desperdício.

As ferramentas e a automatização desempenham um papel importante: utilize jacto de microesferas de baixa emissão de poeiras, rebarbagem vibratória e limpeza ultrassónica para lidar com detalhes complexos. Uma área de produção dedicada inventário de moldes mantém a orientação e reduz os erros de manuseamento. Para algumas geometrias complexas, o acabamento texturizado a laser adiciona rugosidade controlada às superfícies aerodinâmicas; para painéis exteriores, a granalhagem proporciona um acabamento mate e uma melhor adesão da tinta, ao mesmo tempo que proporciona menos resistência nas peças finais.

Revestimentos e camadas de proteção: aplicar primário e acabamentos de qualidade aeroespacial onde necessário; para conjuntos sensíveis, revestimentos conformes protegem sensores e eletrónica. Garantir a compatibilidade com as etapas de montagem subsequentes e planos de pintura. Com um acabamento orientado por modelo, as opções são avaliadas em função do peso, do arrasto e da durabilidade; o plano de produção e empresa as normas orientam a escolha final.

Inspeção em Serviço e Monitorização do Ciclo de Vida de Componentes de MA

Implementar um protocolo de ISI baseado no risco dentro de 90 dias após a implementação e anexá-lo a um plano formal de ciclo de vida, com intervalos de inspeção definidos por grupo de materiais, percurso do processo e exposição ao serviço. Esta abordagem reduz significativamente falhas inesperadas e cumpre as margens de segurança em todo o hardware aeroespacial.

Adote um conjunto de testes não destrutivos (END) em camadas, adaptado a peças de FA: ensaios ultrassónicos phased-array para espessura de parede e defeitos tipo fissura, radiografia e tomografia computorizada para revelar porosidade e vazios em metais e compósitos, e termografia infravermelha para delaminações superficiais e subsuperficiais. Para compósitos, priorize as verificações de delaminação e falha de fibra, especialmente em peças com estratificações complexas. Estas etapas agilizam a recolha de dados e apoiam a deteção precoce de problemas.

Entregar resultados a um sistema de inventário centralizado para manter a rastreabilidade por número de série, lote, material e percurso de tratamento térmico. Ligar os resultados das inspeções ao planeamento da manutenção para que os dados dos motores e outros componentes críticos informem as decisões de renovação; esta abordagem centrada no inventário reduz o retrabalho e melhora a eficiência em toda a cadeia de abastecimento, e apresenta-os num painel de controlo conciso para os planeadores.

A monitorização do ciclo de vida aproveita a telemetria e os resultados periódicos de END para impulsionar a manutenção baseada na condição: define limiares de substituição com base nas propriedades do material, no processo de FA e na tensão de serviço. Ao longo do tempo, esta mudança das reparações reativas para o planeamento proativo proporciona melhorias na fiabilidade e na disponibilidade dos ativos.

Abordar desafios através da uniformização dos critérios de inspeção para compósitos e metais, da formação de inspetores e da manutenção da rastreabilidade dos materiais, desde a matéria-prima até à peça acabada. A inovação é mais forte quando se correlacionam os resultados da inspeção com um histórico de problemas observados em componentes semelhantes; um turbilhão de dados de várias fontes ajuda a identificar falsos positivos e a concentrar recursos em áreas de alto risco. Utilizar um limite de vida útil conservador para designs clássicos como os motores, a fim de garantir as margens de segurança, libertando simultaneamente stock para peças mais recentes, o que reduz o risco e diminui os prazos de entrega.

3D Printing in Aerospace – How Additive Manufacturing Is Revolutionizing Part Manufacturing">

3D Printing in Aerospace – How Additive Manufacturing Is Revolutionizing Part Manufacturing">