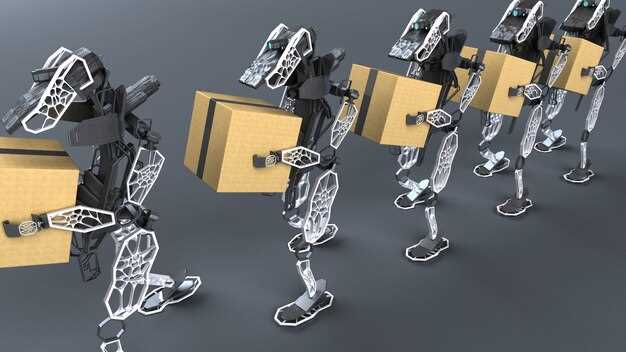

Recommendation: Em armazéns, a base em que as operações se apoiam é uma conectividade robusta, como o wi-fi, e um software flexível que suporta atualizações escaláveis. Priorize movimentadores modulares que se possam adaptar ao aumento da densidade de armazenamento e à transferência de cargas de trabalho.

Estas plataformas oferecem capacidades como three encoders para um posicionamento preciso, um sistema robusto de rastreamento da base e encoders integrados que garantem a precisão do alinhamento. Uma arquitetura com milhares de opções de encaminhamento ajuda a reduzir os gargalos, permitindo que as operações de armazenamento decorram sem problemas. As atualizações ocorrem por wi-fi e podem ser implementadas facilmente para manter o software alinhado com os requisitos em evolução.

Ciclos de feedback aumentados impulsionam uma mudança para transportadores autónomos em zonas de armazenagem. Estas unidades oferecem capacidades que se alinham com ciclos de controlo de baixa latência, permitindo when picos de latência ocorrem, a desengate seguro é possível. Soluções orientadas por software reduzem o medo da complexidade, apresentando dashboards intuitivos e diretrizes de manutenção claras. Milhares de eventos por hora podem ser rastreados com codificadores base e uma backbone wi-fi confiável, garantindo que as atualizações sejam enviadas sem tempo de inatividade.

Garante que as atualizações cheguem dentro do prazo, reduzindo o tempo de inatividade; não degrada o tempo de atividade. O hardware de base modular permite uma implementação direta em milhares de armazéns, com três componentes principais a impulsionar resultados: hardware compacto, wi-fi fiável e software adaptável que suporta soluções escaláveis.

De um ponto de vista prático, inovação em plataformas móveis traduz-se em ganhos mensuráveis: ciclos de reabastecimento mais rápidos, distâncias de deslocação reduzidas e menos intervenções manuais. Quando as equipas planeiam o aprovisionamento, avaliem se o sistema oferece capabilities para se adaptar a layouts variáveis, suporta rotina updates, e integra-se com ecossistemas de software existentes através de wi-fi. Essa direção mantém-se alinhada com orçamentos e prazos. Por outras palavras, o risco pode ser mitigado mostrando como milhares de codificadores e sensores mantêm o alinhamento em condições do mundo real.

Cenários práticos de implementação e resultados mensuráveis em armazéns modernos

Recomendação: iniciar um projeto-piloto de 60 dias em zonas de picking de alta procura para comprovar os ganhos de rendimento em tempo real, medir a precisão e quantificar os benefícios antes de expandir para outras áreas de armazenamento.

Os cenários de implementação abrangem docas de receção, carregamento de expedição e circuitos de reabastecimento. Na receção, uma unidade autónoma pode digitalizar a carga à medida que entra, acelerar a captura de dados e posicionar as paletes para arrumação. Nas zonas de picking, uma pequena equipa de operadores flexíveis trabalha com orientação em tempo real para reduzir as distâncias a pé e diminuir a variação do tamanho das encomendas. Para cross-docking, duas unidades podem encaminhar a carga entre camiões de entrada e reboques de saída com o mínimo de dias de espera.

Os resultados mensuráveis esperados incluem um aumento de rendimento de 25–40% em áreas de alta procura, uma melhoria da precisão para 99% na recolha e uma diminuição de 15–25% nas horas de trabalho durante os períodos de pico. A visibilidade em tempo real da localização da carga reduz o risco de extravio e melhora a entrega atempada. O investimento inicial de capital é normalmente recuperado em 8–14 semanas, um período de tempo que varia consoante a combinação de tarefas e a disposição do espaço. Os objetivos satisfazem as necessidades de capacidade e nível de serviço para os picos sazonais.

Passos para escalar: comece com um único turno ou período do dia, depois expanda para horários da manhã e da noite para dar apoio ao aumento da procura. Agende pelo menos três atualizações semanais para líderes e especialistas para monitorizar o risco, ajustar rotinas e verificar benefícios rapidamente em poucos dias. Este caminho de melhoria contínua mantém a força de trabalho envolvida e evita perturbações.

Para dar resposta às necessidades, criar um currículo que combine teoria com prática no terreno. Os especialistas identificam certos marcos de formação para acompanhar o progresso. Os especialistas enfatizam um programa modular que abranja segurança, manutenção e diagnóstico de avarias; tal desenvolvimento em rotinas do mundo real aumenta a confiança entre os operadores e reduz a resistência.

A inovação traz benefícios: tempos de ciclo mais curtos, melhor precisão no manuseamento de carga e grande fiabilidade nos horários de chegada. A dimensão das unidades implementadas deve corresponder à área do chão; evite unidades sobredimensionadas que reduzem as velocidades. Comece com um tamanho pequeno e, em seguida, dimensione para uma área maior, dependendo das restrições de espaço e do ritmo operacional.

Como a Ushani, diretora de operações, refere, a colaboração contínua com especialistas ajuda a traduzir os projetos-piloto em melhorias duradouras. Os líderes devem publicar o progresso utilizando hashtags como #warehouseautomation para manter a visibilidade entre as equipas e os clientes, e para atrair os primeiros utilizadores nos próximos dias.

Para minimizar o risco, implemente módulos independentes com pontos de teste independentes, meça resultados em tempo real e mantenha procedimentos de fallback para operações manuais. Garanta a privacidade dos dados e os controlos de cibersegurança desde o primeiro dia, e mantenha contratos de manutenção definidos em termos que garantam o tempo de atividade para tarefas críticas.

Redes crescentes de armazéns esperam uma melhoria contínua e um desempenho económico, suportados por feedback especializado, resultados mensuráveis e planos de prazos definidos.

Navegação em corredores estreitos: planeamento de trajetórias, SLAM e prevenção de colisões

Recomendação: implementar SLAM de alta fidelidade com fusão de lidar e codificador de roda para fornecer localização robusta em corredores compactos; definir como alvo atualizações de localização a 4 Hz e replaneamento a 5–10 Hz; executar um projeto piloto inicial em dois centros de armazenamento para validar o desempenho antes de um investimento expansivo; garantir boa fiabilidade para reduzir riscos dispendiosos.

Planeamento de trajetórias em corredores estreitos: preferir planeadores baseados em amostragem (RRT*, PRM) ajustados a pequenos raios de viragem e a limites cinodinâmicos; impor folga mínima de 0,15–0,25 m; acionar replaneamento em desvios de 0,5 m ou atrasos de 0,2 s; incorporar um corredor de segurança que mantenha as unidades afastadas das estantes.

Robustez do SLAM: permitindo o fecho de loops para conter o desvio; suportando o mapeamento multiagente com partilha de mapas em ambientes partilhados; criando tabelas de caraterísticas robustas que referenciam layouts industriais para acelerar a inicialização; prevenindo a acumulação de erros através da otimização global periódica.

Arquitetura de prevenção de colisões: combinar modelos preditivos com rastreamento dinâmico de obstáculos; fundir lidar, câmaras e radar para detetar peões, empilhadores e paletes; aplicar limiares de risco afinados pelas operações para equilibrar velocidade com segurança; o papel desta camada é prevenir colisões, permitindo um fluxo suave.

A localização em espaços sem GPS depende de pistas de marcos; compreenda que os ambientes em armazéns exigem uma inicialização robusta; Ushani diz que pequenos sensores, juntamente com uma fusão robusta, proporcionam um desempenho fiável; a integração padrão entre a gestão de armazenamento, o processamento de encomendas e o rastreamento de ativos apoia as empresas.

Orientação operacional: conceber para gerir orçamentos de energia; em implementações dispendiosas, equipar unidades compactas e potentes concebidas para corredores densos; requer infraestruturas de carregamento fiáveis com centros suficientes; o investimento aí compensa mais rapidamente quando interfaces padrão permitem fácil integração em toda a pilha de automação; é valioso monitorizar a taxa de sucesso do percurso, a contagem de colisões, o erro de localização e o tempo de permanência.

Manuseamento de mercadorias com o Stretch: automatizar a receção, a arrumação e a picking de encomendas

Recomendação: implementar fluxo de trabalho trifásico, potenciado por uma stack de software unificada, um modelo de dados partilhado que liga a receção, a arrumação e a recolha. Na prática, isto reduz as verificações manuais, aumenta a velocidade, suporta a adaptação ágil a tamanhos e SKUs variáveis. Monitorize o progresso com as hashtags #throughput, #accuracy, #reliability; realize ciclos de inquéritos rápidos para calibrar as definições.

-

Automação de receção

- Utilize scanners e conjuntos de câmaras montados em mastro para capturar imagens de encomendas recebidas; encaminhe etiquetas e dimensões para um módulo centralizado, permitindo a correspondência instantânea com as linhas de encomenda.

- A automatização reduziria os controlos manuais em 40–60% no primeiro mês.

- Velocidade de receção alvo: 100–180 embalagens/hora por cais; acomodar tamanhos menores e maiores com força de preensão ajustável e velocidade do transportador.

- Obstáculos que ocorrem frequentemente: envios mal etiquetados, embalagens altas que causam bloqueios, alterações a montante nas distribuições de tamanho; mitigar com lógica de encaminhamento flexível e regras de escalonamento.

-

Otimização da arrumação

- Implementar a atribuição dinâmica de zonas com base nos níveis de stock em tempo real e na variabilidade de tamanho; artigos armazenados em estantes multi-altura com carrinhos com rodas para fácil movimentação.

- Rodas e carrinhos móveis permitem o manuseamento flexível de embalagens entre corredores; sensores no mastro detetam a ocupação das prateleiras para evitar colisões.

- Manter o nível de visibilidade do inventário através da monitorização dos níveis de stock e dos ciclos de reposição; procurar uma precisão do inventário superior a 99%.

- Durante a época alta, as tarefas de armazenamento tornam-se exigentes; dimensione recursos e rotas para manter os níveis de serviço.

- Redução esperada da distância a pé em 20–40% à medida que as zonas se adaptam aos padrões de procura; fornecer ciclos de feedback regulares para ajustar o trajeto.

- Considerações complexas do armazém: adaptar a lógica para lidar com paletes mistas e formatos de embalagens irregulares, minimizando o número de etapas de manuseamento.

-

Estratégias de Picking

- Adote os modos de picking por onda e por lote, agrupando os artigos por destino comum e velocidade; otimize os percursos para minimizar o tempo de deslocamento; ajuste dinamicamente à medida que as encomendas mudam.

- Melhoria de desempenho: comprimento do percurso reduzido em 25–35%, taxa de recolha melhora para 120–180 linhas/hora por operador, dependendo do tamanho dos artigos.

- Os pacotes com ações partilhadas entre encomendas beneficiam de uma área de preparação partilhada; as fotografias captadas durante a recolha apoiam a verificação na fase de embalamento.

- A otimização semelhante a jogos envolve testes contínuos de regras de encaminhamento; realize experiências de campo de forma oportunista para validar ganhos.

- Obstáculos que poderão surgir: prioridades conflituantes, proliferação de SKUs, variabilidade nos formatos das embalagens; resolver com zonas de picking modulares e encaminhamento baseado em regras.

-

Dados, integração e resultado

- Integra os módulos de separação, receção e arrumação através de uma camada de integração central; garante a consistência dos dados entre sistemas e reduz as entradas duplicadas.

- As operações no terreno ganham visibilidade através de dados de sensores e leituras manuais; métricas partilhadas informam decisões sobre ajustes de pessoal e de layout.

- Números a monitorizar: número de SKUs, pacotes de entrada semanais, precisão da embalagem e prazos de entrega; prever a procura do mercado e ajustar os recursos em conformidade.

- Ênfase de desenvolvimento na flexibilidade: suporte para alterar fluxos de trabalho, painéis de controlo atualizados quase em tempo real, operadores que se podem adaptar a novas tarefas de forma oportunista.

- Cenários complexos exigem análises escaláveis; monitorize casos extremos para melhorar a fiabilidade em condições de terreno e mudanças de mercado.

- Resultado: maior rendimento, taxas de erro mais baixas, tempos de ciclo mais rápidos; plano para implementação faseada em várias instalações à medida que as necessidades do mercado evoluem.

Integração de sistemas: ligar o Stretch com WMS/ERP e painéis de controlo de dados

Recomendação: implementar uma camada modular de middleware que traduza dados WMS/ERP em eventos prontos para dashboards, permitindo visibilidade quase em tempo real através de zonas e operações. Um pipeline orientado a eventos com endpoints MQTT ou REST garante que milhares de mensagens por dia possam ser ingeridas sem gargalos. Os engenheiros devem especificar contratos de dados: SKU, embalagem, localização, estado, timestamp e ID da transportadora. Esta abordagem suporta ambientes industriais e oferece alta fiabilidade para o cumprimento de encomendas de e-commerce.

Implementar contratos de dados e regras de sincronização que alinhem os esquemas WMS/ERP com dashboards. Um pipeline de dados mestre usa adaptadores para interligar sistemas em LAN e WAN; uma característica fundamental é a intermutabilidade agnóstica da linguagem. Permitir linguagens incluindo JSON, XML e protobuf para intercâmbios de dados de forma a acomodar equipas que usam diversas linguagens. Implementar controlo de acesso baseado em funções e registos de auditoria para satisfazer os requisitos de segurança.

Implementar gradualmente: começar numa única zona, validar a fidelidade dos dados durante 7–10 dias e, em seguida, expandir para zonas adicionais. Os dashboards oferecem uma visibilidade num único painel para os operadores-chefes e gestores. Uma stack de monitorização robusta deteta desvios continuamente e aciona alertas sempre que surgem desfasamentos. Desenvolver a capacidade de ensinar os operadores e engenheiros a interpretar os dashboards; fornecer runbooks e sessões de formação. Necessárias planos de rollback claros e critérios de sucesso definidos para cada pacote.

Os resultados esperados incluem precisão, velocidade e eficiência de custos aprimoradas, permitindo operações dimensionáveis em milhares de encomendas diariamente. Em ambientes industriais, a visibilidade numa zona de dados dedicada suporta ciclos de decisão mais rápidos; dashboards disponíveis destacam exceções e o estado nas prateleiras. Os principais interessados valorizarão uma ponte poderosa que pode integrar vários módulos ERP com fluxos de logística; sempre que ocorre desvio de dados, os alertas acionam a ação imediata. Esta ideia ajuda as equipas a interpretar os dashboards mais rapidamente. Esta ideia sustenta um caminho de melhores práticas para os engenheiros, que podem mapear completamente embalagens, transportadoras e marcos através de uma linguagem padronizada. Os pipelines Mast mantêm um pulso de dados contínuo, mostrando métricas como dias para recolher, tempo de ciclo e tempo do cais ao stock. Ao ensinar os operadores a ler os dashboards, as equipas podem adaptar-se às exigências específicas na embalagem e no fulfillment do comércio eletrónico. Destacam-se cinco maiores benefícios: reduzir os handoffs em todas as cadeias, acelerar a resposta, melhorar a precisão, diminuir o risco, expandir a capacidade. A direção para futuras atualizações inclui a expansão de linguagens (JSON, XML, YAML, etc.) e o alargamento dos fornecedores suportados. As configurações permitidas incluem acesso baseado em funções, trilhos de auditoria e suporte offline. Uma abordagem emocionante e dimensionável capacita milhares de utilizadores em diversos locais no terreno, proporcionando valor prático hoje e uma estrutura preparada para o futuro.

Manutenção e carregamento: planeamento, integridade da bateria e diagnóstico de avarias

Agendar verificações diárias da saúde da bateria nas mudanças de turno para minimizar o tempo de inatividade.

A monitorização automatizada através de software de gestão de frota acompanha o SOC, SOH, contagens de ciclos e temperatura para cada unidade; esta abordagem geral produz alertas precoces.

Definir limiares de alerta: SOC baixo aos 20%, alto aos 95%; SOH abaixo dos 75% leva ao planeamento de substituição.

Estratégia de carregamento: priorizar estações distribuídas com refrigeração ativa; evitar carregamentos a 100% exceto antes de longas etapas de transporte.

Horários equilibrados evitam descargas profundas e preservam a capacidade, uma prática que torna as reservas de energia mais flexíveis, aumentando a flexibilidade no planeamento.

Regra geral: manter as janelas de carregamento diário entre 20-80%; para períodos de pico, alargar para 10-90%.

Durante os períodos de pico, o carregamento faseado minimiza a acumulação de calor.

Objetivos de temperatura: manter as temperaturas dos módulos entre 5°C e 35°C durante o carregamento e entre 15°C e 25°C para armazenamento.

Correntes de carga de 0,5C a 1C suportam um carregamento rápido quando o arrefecimento o permite, caso contrário, 0,25C é mais seguro.

Os avanços nos BMS (Battery Management System) e no software permitem o carregamento faseado, reduzindo o calor e as margens de erro.

Diagnóstico de falhas: analisar tendências de impedância de funcionamento, monitorizar variações de voltagem entre células e testar a atividade de equalização através do BMS; picos invulgares indicam risco de falha.

Caminho de mensagens seguras: comunicações de canal negro protegem dados e comandos de manutenção; garantem que as ligações não críticas sejam encerradas durante modos de avaria.

Materiais operacionais: fornecer dashboards em vários idiomas; incluir vídeos e imagens que mostrem os procedimentos para os trabalhadores; base de conhecimento que abrange o manuseamento de embalagens de envio; esta abordagem fornece algo acionável para as equipas da linha da frente.

O valor vem de décadas de dados de campo; a manutenção preditiva leva a um menor tempo de inatividade e prolonga a vida útil da bateria.

Com base na experiência do mundo real, as equipas podem ajustar horários para unidades autónomas; esta orientação apoia uma força de trabalho flexível e ajuda os trabalhadores a manter altos níveis de serviço.

Existem indicadores muito acionáveis: vida útil restante, deriva da impedância, variação da temperatura e estado de equilíbrio das células; use-os para planear substituições.

Esta abordagem reforçará a fiabilidade nas rotas marítimas, com as encomendas a chegarem a tempo; vídeos e imagens reforçarão as melhores práticas para diversas línguas e equipas.

Sinais de adoção de IA para equipas de logística: interpretar as tendências da MHI e as prioridades de orçamentação

Comece com três demonstrações ao estilo Modex que testem módulos para manuseamento de mercadorias, manuseamento de caixas e operações de cais; após cada uma, meça as melhorias no tempo de ciclo e na precisão para determinar o impacto final.

Interprete três sinais centrais das tendências do MHI: aumento da procura por visibilidade da frota, margens operacionais mais apertadas e ciclos de adoção mais rápidos nas redes de armazenagem; estes sinais irão orientar o orçamento e desbloquear potenciais melhorias.

O orçamento deve alocar fundos em três categorias que incluem frequentemente módulos de software habilitados para API, processamento periférico no ponto de operação e formação em gestão de mudanças para os engenheiros que realizam o trabalho.

John, engenheiro chefe baseado no Ohio, nota que durante um período experimental de três semanas a equipa conseguiu reduzir os tempos de receção e aumentar o rendimento no manuseamento de caixas, e que as soluções não interrompem as operações em curso.

Equipas preocupadas podem reforçar a confiança limitando o âmbito com entregas faseadas e integrando com sistemas existentes; é por isso que uma abordagem faseada e modular é importante, abordando o desafio das integrações legadas e a necessidade de integrar diversos feeds de dados para manter um elevado nível de estabilidade, não feito após uma única execução.

Durante o planeamento, analisar os sinais que indicam potenciais melhorias no fluxo de mercadorias, com poupanças de tempo, em múltiplos armazéns e frotas, está em consonância com as necessidades modernas.

Em resumo: três sinais vão guiar o orçamento, três módulos oferecem o caminho mais rápido e três passos vão garantir ganhos operacionais para a sua frota e armazéns, proporcionando uma abordagem moderna; Olhando para o futuro, o mesmo padrão funciona em vários armazéns para satisfazer as necessidades atuais.

Stretch by Boston Dynamics – Mobile Robots at the Forefront of Intralogistics Technology">

Stretch by Boston Dynamics – Mobile Robots at the Forefront of Intralogistics Technology">