Recommendation: Investițțte în automatizarea end-to-end éi vizibilitatea inventarului in timp real pentru a reduce drastic timpii de ciclu. Acolo este locul unde Amazon aplică tehnologie avansată pentru a alinia ambalajele cu cererea și, prin acești pași, reduceți manipularea manuală, îmbunătățiți productivitatea și scurtați timpul de livrare. Această abordare îmbunătățește utilizarea activelor și poziționează lanțurile de aprovizionare pentru execuție scalabilă.

Componente cheie include o rețea de active, utilaje și fluxuri de lucru automatizate care îndeplinesc roluri esențiale în procesele de intrare, sortare și ieșire. Acest sistem unic reduce punctele de contact manuale, crește acuratețea și permite un răspuns rezistent la creșterile cererii în piețele globale, inclusiv comerțul transfrontalier. Prin integrarea senzorilor, transportoarelor și dispozitivelor robotizate, operațiunile pot răspunde la cerințele în schimbare de ambalare și etichetare, menținând în același timp eficiența ambalării.

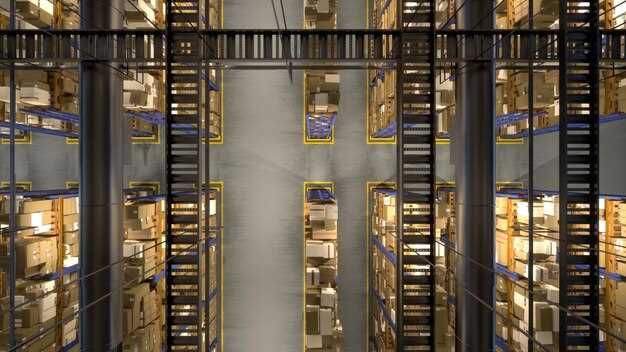

Amprenta operațională se întinde pe milioane de metri pătrați, cu rețele de transportoare la scară de kilometri, mii de brațe robotice și sisteme automatizate de depozitare și preluare. Inventarul conține zeci de mii de SKU-uri; liniile de ambalare procesează mii de unități pe oră. Analiștii au examinat aceste metrici și au observat că această configurație crește capacitatea de procesare, menținând în același timp acuratețea.

Pentru a valorifica oportunitățile viitoare, planificați extinderea depozitării verticale, implementați rutare bazată pe inteligență artificială și instruiți personalul să opereze mașinării avansate. Acest efort face parte din foaia de parcurs a companiei pentru a îmbunătăți fiabilitatea, a reduce risipa și a îmbunătăți viteza de rotație a inventarului. Prin aceste exerciții, amazon poate întări parteneriatele cu furnizorii de ambalaje și furnizorii de logistică, scurtând timpii de livrare și sporind satisfacția clienților pe piețele mondiale. Creșterea viitoare depinde de o integrare mai strânsă a datelor, învățare continuă și operațiuni scalabile care susțin succesul pe termen lung.

Amazon MQY1 Fulfilment Center: Roboți, scală și sortarea coletelor în acțiune

Adoptați un sistem de implementare autonomă în zonele de sortare pentru a crește debitul și siguranța, mai repede decât metodele manuale.

Această abordare se integrează perfect cu fluxurile de lucru existente, mutând elementele mai rapid ca înainte și reducând punctele de contact. O rețea bine coordonată coordonează scanerele, conveioarele și sortatoarele, în timp ce, în interiorul zonelor, robotica inteligentă menține mișcarea continuă.

Instantaneu operațional (octombrie): volumul zilnic procesat în centre se apropie de 240.000 de articole pe locație, totalizând aproximativ 7,2 milioane de colete lunar. Precizia sortării depășește 99,2%, cu timpi de ciclu în jur de 7–9 minute de la primire la culoarul de ieșire.

- Lista robotică: 32 de navete autonome, 14 sortatoare tip portal, 24 de selectoare fixe; tehnicieni calificați acoperă întreținerea, calibrarea și integrarea software-ului.

- Fluxul de sortare: pachetele intră prin docurile de recepție, sunt scanate, cântărite și dimensionate; coordonatele rutelor sunt alimentate în etapa următoare de sortare; conveioarele coordonează cu sortatoarele pentru a direcționa comenzile către aleile de expediere pe baza codurilor de destinație.

- Ambalare și etichetare: optimizarea ambalajului reduce deteriorările; sigiliile inteligente monitorizează temperatura; inovația în ambalare reduce deșeurile și crește integritatea ambalajului.

- Rețea și coordonare: o rețea bine gestionată se extinde pe 6 centre; partajarea datelor în timp real reduce timpii de la doc la ușă; se spune că îmbunătățește colaborarea între centre.

Strategia forței de muncă: acest plan extinde opțiunile de carieră, prioritizează rolurile calificate și construiește mobilitatea internă. În cadrul acestui cadru, implementați programe de formare care conturează o cale clară de la operator la tehnician la inginer, creând o scară de carieră durabilă. Astăzi, această abordare stimulează retenția și adaptabilitatea într-o rețea de distribuție în continuă mișcare. În afara acestui hub, planurile de extindere următoare vizează centre suplimentare și parteneriate regionale cu furnizorii și integratorii companiei.

- Auditați toate liniile robotizate; verificați timpul de funcționare, calibrarea și intervalele de răspuns la defecțiuni; asigurați disponibilitatea pieselor de schimb.

- Lansarea unui program de dezvoltare a competențelor pentru forța de muncă; includeți programa, durata și indicatorii de progres.

- Extindeți rețeaua către centrele din apropiere pentru a echilibra încărcarea și a scurta timpii de livrare.

- Stabiliți colaborarea cu colegii companiei pentru dezvoltarea comună a modulelor de ambalare și automatizare.

Robot Fleet Overview: 750.000 Unități, Roluri și Zone de Desfășurare

Implementați un monitor centralizat, în timp real, care coordonează 750.000 de unități mobile în zonele de desfășurare, prioritizând acțiunea autonomă și siguranța, inclusiv verificări regulate de stare.

Rolurile acoperă sisteme robotice de ridicare grea, transportori mobili autonomi, module de preluare a comenzilor, platforme de inspecție și rutine de întreținere a echipamentelor, facilitând funcționarea lină în cadrul fluxurilor de lucru.

Zonele de implementare includ docurile de intrare, coridoarele de transfer, zonele de ambalare, docurile de ieșire, culoarele de rafturi înalte și buclele de returnare, fiecare necesitând senzorizare adecvată, logică de control și orchestrare a sarcinilor.

Nevoie astăzi: încărcare robustă, actualizări de firmware scalabile și interoperabilitate între zone pentru a menține toate unitățile productive.

Cea mai mare parte se află în raioanele High-Shelf, unde modulele autonome gestionează aprovizionarea frecventă pe rute.

| Zone | Rol principal | Fleet Share (units) | Mobilitate | Key Systems | Riscuri / Acțiuni |

|---|---|---|---|---|---|

| Inbound Docks | Heavy-lift, transfer de paleti | 120.000 | Mobil | Viziune, LIDAR, RFID | Congestion; acțiune: sosiri eșalonate |

| Cross-dock Corridors | Transferare rapidă, sortare | 180.000 | Mobil | Feedback de la transportor, rutare AI | Risc de coliziune; acțiune: creare benzi dedicate |

| Zone de ambalare | Suport linii de ambalare | 150.000 | Mobil | Gripper, senzori tactili | Gâtare de debit; acțiune: ambalare paralelă |

| Depozite de ieșire | Încărcare finală, pregătire | 160.000 | Mobil | Predicție, RFID | Întârzieri la acostare; acțiune: pre-amplasare |

| High-Shelf Aisles | Selecțate item, reaprovizionare | 120.000 | Brațe robotice autonome | Hartă măpare 3D, senzori de forďă | Blocare cale; acțiune: rutare dinamică |

| Returns Loop | Flux invers, inspecție | 20,000 | Mobil | Viziune, cod de bare | Erori de sortare; acțiune: verificări automatizate |

În analiză, cea mai mare parte se află în raioanele High-Shelf, unde modulele autonome gestionează reaprovizionarea frecventă pe rute.

ecosistemul de echipamente Amazon permite companiilor să introducă date într-o singură buclă de analiză, oferind vizibilitate între sisteme astăzi.

Următoarea acțiune: investigarea oportunităților de a obține autonomie în sarcinile complexe, inclusiv exerciții care validează funcționarea sigură.

источник

Sortarea Fluxurilor de Lucru: De la Recepția Mărfurilor la Expedierea Coletelor

Recommendation: Implementați un sortator bazat pe reguli la docul de intrare pentru a reduce timpii de manipulare cu până la 30% și a direcționa articolele către benzi care corespund tipului articolului, destinației și priorității, cu stații ergonomice și selecții asistate de roboți care efectuează validarea în timp real la fiecare acțiune.

Within mqy1, the centre in tennessee operates a suite de conveioare, scanere și sortatoare pentru a transforma expedierile primite în fluxuri organizate. Aceste fluxuri alimentează zone de încărcare a transporturilor dedicate, reducând traficul încrucișat și îmbunătățind capacitatea de procesare în perioadele de vârf. times. Designul oferă o capacitate generoasă pentru a susține ciclurile zilnice de items și units, și oferă mai multe ways pentru a scala aceste fluxuri pe măsură ce cererea atinge vârfuri.

Primirea și controlul stocurilor: Fiecare item este scanat și etichetat cu un unic unit ID de păstrat inventory precise în interiorul sistemului. Fluxul de date se integrează cu comerț electronic comandă și actualizări inventory în real time, astfel încât personalul să poată localiza fiecare item rapid peste centru.

Logica de sortare și debit: Sortatorul folosește configurații features și reguli care țin cont de destination, transportator și prioritate. Cu un giant o flotă de roboți, sistemul poate look mai departe la comenzile viitoare si drive cozi către benzile din dreapta, minimizând deplasările între magazine. Construirea layout este optimizat pentru a reduce distanța de deplasare și pentru a menține times predictibilæ. The deal abordarea cu priorități conflictuale este gestionată de logica conștientă de coadă.

Forță de muncă și îmbunătățire continuă: Setup-ul este supporting operators by providing ergonomic stations and a clear action plan pentru schimburi. john și echipa de inventar rulează before-after analize pentru a cuantifica aceste câștiguri, a testa configurații noi și a implementa modificări care funcționează în cadrul globe. Aceasta introducere sets direction, thats how we convert data into practical, repeatable improvements within the centru ecosystem.

Conveyors, Lifts, and Carriers: How Goods Move Across the Floor

Recommendation: deploy a three-zone floor flow that combines conveyors, vertical lifts, and carrier modules; speeds range 0.6–1.2 m/s for primary runs and slower transfer points, reducing time and bottlenecks. Include modular sections to adapt to site layouts, including heavy pallets and bulk totes, and align with e-commerce demand.

Before choosing lines, map hourly throughput per site and per zone; set target cycle times (60–90 s for fast-moving items; longer for heavy loads); calibrate speeds with real-time data so that action aligns with shipping schedules. Use monitor dashboards to visualize throughput, dwell time, and queue length.

Safety and training: implement professional programs, ensure appropriate PPE, and apply guard rails on lifts and conveyors. Run regular accidents risk reviews and create action plans to reduce incidents across sites. When incidents are avoided, productivity rises.

Robotic solutions: deploy automated carriers and pickers to perform repetitive tasks with high precision; this innovation reduces reliance on manual labor, particularly for heavy items. However, keep human oversight for exceptional cases; sparrow-speed pick stations can support high throughput without sacrificing accuracy.

John, a site lead, notes that a dedicated suite of sensors and control software yields measurable gains. weve observed dwell time drop and throughput improve by 12–18% after implementing synchronized belts and lifts across multiple sites.

Operational guidelines: set a clear schedule for maintenance, including lubrication every 2 weeks, belt tension checks every month, and lift calibration quarterly. This keeps performance steady and reduces risk of unscheduled downtime.

Implementation tips: start with a pilot at a single site, then scale to sites with similar footprints; build a modular suite that can reconfigure lanes quickly; ensure shipping interfaces are compatible with label printers and tote scanners; monitor energy use to improve productivity without increasing cost per unit shipped. Next, adjust lanes based on seasonal demand. thats why teams invest in iterative upgrades.

Conclusion: continuous improvement loop based on real data yields long-term gains; plan for next phase by aligning with e-commerce seasonality and heavy shipping peaks.

Inventory Space and Slotting: Maximizing Storage Density at MQY1

Implement zone-based slotting with velocity-aware rules to boost storage density inside mqy1.

Most high-turnover items should occupy pick faces sized for fast access; cube utilization targets sit around 78-84% with tight totes to reduce wasted space.

ABC analysis guides slotting for slow movers; automated guidance cuts travel times.

october rollout aligns with training for associates inside workplace; however, safety protocols cut injury risk.

tennessee sites benefit from a suite of slotting rules; mqy1 acts as lead in scale tests, garage bays included.

From these exercises, which use ABC classification, what-if analyses, and order profiles, we leap toward a future where capacity expands.

career growth for operators within amazons ecosystem relies on hands-on exercises at scale facilities; provide clear pathways for advancement.

once improvements stabilize, plan expansion into other sites; mqy1 becomes a model for future automation.

introduction to slotting strategy informs training and onboarding programs.

provide data-driven guidance to deal with packages at scale.

Performance Metrics: Throughput, Accuracy, and Downtime Monitoring

Begin by implementing unified KPI dashboard linking throughput, accuracy, uptime to shifts, crews, and machinery. This setup provides fast feedback and actionable next steps.

mqy1 tagging helps correlate data across sites; introduction of mqy1 as an identifier ensures consistent cross-site comparisons across worlds. These measures address many operational realities.

Building blocks for reliable performance include clear targets, robust data pipelines, and disciplined ownership at line level. Weve aligned roles with data streams so drivers, workers, and software coordinates drive productivity forward. These actions help know what to adjust, and what to celebrate, across many jobs.

- Throughput targets: 1,200–1,600 packages per hour per line; 95–99% of cycles within target time; 5‑minute rolling window for real-time visibility.

- Throughput drivers: automation reliability, equipment availability, network latency, dock-to-staging coordination, and worker cadence. Customers benefit when these factors stay in sync.

- Data sources: sensors on machinery, conveyors, scanners; WMS/OMS/TMS integrations; operator inputs; packaging lines; external partners.

- Accuracy targets: picking accuracy 99.5% or higher; track mispicks, labeling errors, carton breaches; implement dual checks at packing and barcode verification.

- Quality controls: error-proofing devices, visual guidance, automated checks, and continuous coaching for workers.

- Impact: reduced rework, lower return rates, smoother packaging flow.

- Downtime targets: uptime above 99.9% for machinery and software; log every incident with duration, root cause, and MTTR.

- Downtime sources: network outages, hardware failures, software glitches, maintenance windows; correlate with workload spikes to plan mitigations.

- Mitigations: redundant network paths, hot-swappable components, proactive maintenance, runbooks, automated alerts, and escalation playbooks.

Coordinate-focused action plan

- Map data flows from docks, conveyors, machines, and software into a single coordinate system on dashboard.

- Adopt standardized data definitions; use mqy1 tag to reconcile across sites and times.

- Set alert thresholds: mispicks >1%, downtime events >2 minutes trigger rapid response; escalate to frontline supervisors.

- Train workers and drivers with quick-reference guides; emphasize what actions improve throughput without sacrificing accuracy.

- Schedule preventive maintenance in garage and service bays during low-volume windows to minimize take down risk.

Monitoring cadence and reporting

- Daily snapshots: throughput, accuracy, uptime; anomaly alerts with corrective actions.

- Weekly trends: by zone, line, and job type; review root causes and corrective plans.

- Monthly comparisons: across worlds; share best practices and updated targets.

Real-world experience underscores practical gains

- Many improvements arise from tightening coordinates between workers and machinery, and from software translating raw data into actionable steps.

- weve observed that customers expect rapid shipments; aligning network, drivers, and workflows reduces take down risks and boosts productivity.

- introduction of cross‑site dashboards and globe‑scale visibility helps teams learn from each other and refine jobs.

Notes on implementation context

spațiile de garaj, golurile de întreținere și grupurile de inginerie colaborează pentru a oferi ce au nevoie operațiunile. Aceste măsuri susțin nu numai ce se întâmplă pe etaje, ci și modul în care echipele planifică, învață și se îmbunătățesc, promovând un mediu mai rezilient și cu performanțe mai bune pentru toți factorii de interes.

Amazon MQY1 Fulfilment Center – Unul dintre cele mai mari depozite din lume">

Amazon MQY1 Fulfilment Center – Unul dintre cele mai mari depozite din lume">