Börja med en konkret revision: kartlägg varje enhet, jack och länk i din anläggning för att kvantifiera databehov, och välj sedan en stomme som stöder dem. Med den här vyn kan företagen planera för verkliga, intralogistiska verksamheter och undvika överraskningar under hektiska skift. operator team säger att ren kabeldragning, märkta uttag och väldefinierade segment minskar underhållet, medan e-handel integrationer i logistikvåningar kräver förutsägbar latens och robust säkerhet. Det tillvägagångssättet behåller din industry flyttar och stärker applications över linjen.

För kärnnätverket, anpassa ditt val efter applikationer och utrustning: för robotar och rörelsekontroll, välj ett standarderbjudande med deterministisk timing; för intralogistik eller lagerautomation hjälper TSN-aktiverad Ethernet till att synkronisera dataflöden mellan enheter. I verkligheten täcker olika standarder distinkta ekosystem, så överväg vilket leverantörsstöd, tillgänglighet av uttag och moduler samt enkelheten i fjärrhantering. Planera också för framtida tillväxt i industry domäner där applications kräver högre genomströmning och snävare budgetar.

Nyckeltal att baslinjemäta i en pilot: målets cykeltider på 1–2 ms för rörelse- eller plocka-och-placera-slingor, och 5–15 ms för övervakande datasökvägar; upplänkar på 100 Mbps upp till 1 Gbps hanterar det mesta av intralogistiken och e-handel utbrott. Distribuera redundanta sökvägar med ring- eller stjärntopologier och testa sedan jitter och paketförlust under simulerade toppbelastningar. Operators kommer att dra nytta av instrumentpaneler som visar länkutnyttjande, latens och felfrekvens i realtid.

Säkerhet och underhåll är viktigt: aktivera port-säkerhet, firmware-kontroll och regelbundna uppdateringar för att minimera attackytan i hela fabriksgolvet. Använd VLAN-segmentering och åtkomstkontroll för att hålla kritiska verksamheter isolerade, och dokumentera that anslutningar mellan kontrollpaneler och efterföljande enheter. Intralogistikmiljöer förlitar sig ofta på tillförlitlig ström och hot-swappable strömförsörjning; säkerställ them ha ordentlig kraftredundans och statusvarningar.

Planera en stegvis migrering: börja med en dedikerad zon och rulla sedan ut till hela linjen när du validerar prestandaförbättringar för operatörsteam, maskiner och robots. Låt era team granska varje förändring mot verkliga scenarier och mäta effekten på businesses äcross the industry, inklusive kundinriktade processer som e-handel orderhantering. Med detta tillvägagångssätt kan du undvika driftsstörningar samtidigt som du utökar nätverkets kapacitet och säkerställer en driftsäker hantering för dagens krävande miljöer.

Industriell Ethernet: En praktisk guide till industriella nätverksstandarder; Hur cobotar förändrar karaktären på orderhantering

Rekommendation: starta ett 60-dagars cobot-pilotprojekt inom intralogistikuppgifter som plockning och packning; driftsätt två cobotar för att ta bort 40 % av repetitiv hantering i leveranser och för att underlätta driften, med målet att uppnå 25 % högre genomströmning med en 35 % minskning av hanteringsfel; spåra mätvärden varje vecka och justera uppgiftstilldelningen.

Använd en stegvis introduktion som håller arbetarna involverade; det är lättare att få acceptans om introduktionen av cobotar presenteras som ett stöd, inte ett byte. Definiera ett samarbetsutrymme med sensorer och säkerhetsfunktioner så att utrustning och människor kan dela arbetsområden och bli integrerade lagkamrater.

Anslut cobotar till industriella Ethernet-standarder för att säkerställa dataflöden över stora nätverk; detta underlättar datautbyte och drar effektivt in intralogdata i ditt ERP och WMS i realtid, vilket ger större insyn och värde från befintlig utrustning och gör cobotar till ett praktiskt verktyg.

Risker och minskning av dem: adressera säkerhet, dataskydd och processglidning; eftersom säkerhetskontroller måste valideras, skapa sätt att övervaka problem och hantera övergången; utse ett tvärfunktionellt team för att hantera förändringar, och var beredd att vända om problem uppstår.

Gamifiering och utbildning: använd spelifiering för att förbättra introduktionen och de löpande färdigheterna; Narayan noterar hur korta simuleringar förbättrar minnet; involvera operatörer i scenariospel och ge dem uppgifter som sträcker sig bortom rutinutrymmen; använd mindre moduler för att stegvis bygga kompetens och uppmuntra dem att ta kalkylerade risker.

Hur man mäter påverkan: spåra intralogvärdet genom leveranser per timme, defektfrekvens och utrustningsutnyttjande; behåll ordet ‘samarbete’ i policy och utbildning; eskalera problem snabbt; planera att skala cobotar till andra zoner och nya utrymmen efter att de första pilotprojekten bevisat ROI, vilket utökar fördelarna bortom offentliga utrymmen och in i mer specialiserade utrymmen.

Praktisk färdplan för val och implementering av industriell Ethernet i modern tillverkning

tydlig rekommendation: distribuera ett TSN-aktiverat industriellt Ethernet-nätverk i hela fabriken, börja med ett pilotprojekt på den mest kritiska linjen och skala upp i hela anläggningen samtidigt som produktiviteten bibehålls. Detta stegvisa tillvägagångssätt gör migreringen förutsägbar och minskar risken under implementeringen. Historiskt sett har avbrott varit kostsamma; störningar under pandemin förstärkte behovet av ett resilient nätverk. Rollen för edge-komponenter är central: de samlar in data, stöder detektering och möjliggör innovationer som enkelt förbättrar prestanda i tillverkningsmiljöer. Utse Navin att övervaka pilotlinjen och förbereda ett tvärfunktionellt team som kommer att ansvara för senare expansioner i anläggningarna. Att minska kostnaderna och tiden till värde är fortfarande ett vägledande mål när ni rör er bort från äldre fältbussar mot en enhetlig standard som betjänar produkter från flera tillverkare.

Ordet ‘ord’ betyder här föga utan konkreta mätetal, så sätt upp tydliga mål för latens, jitter och genomströmning. Sikta på en total latens på 0,5–2 ms och jitter under 100 μs för kritiska slingor där rörelsekontroll är inblandad. Planera för 100 Mbps till 1 Gbps per segment, med skalbara trunklänkar för att stödja tillväxt och produktlinjer. Använd TSN för att tillhandahålla deterministiskt beteende samtidigt som designen hålls tillräckligt enkel för att hanteras av ett enda team. Detta fokus hjälper tillverkare på olika platser att prestera konsekvent samtidigt som drifttid och säkerhet upprätthålls.

- Mål och bedömning: Identifiera vilka linjer som kräver deterministisk timing och vilka som kan tolerera standard Ethernet. Katalogisera tunga I/O-punkter och mappa dem till ett enhetligt backbone. Definiera nyckeltal (KPI:er) som cykeltid, latens och paketförlust. Inkludera anteckningar om vilka produkter och komponenter som omfattas och hur du kommer att mäta förbättringar inom anläggningarna.

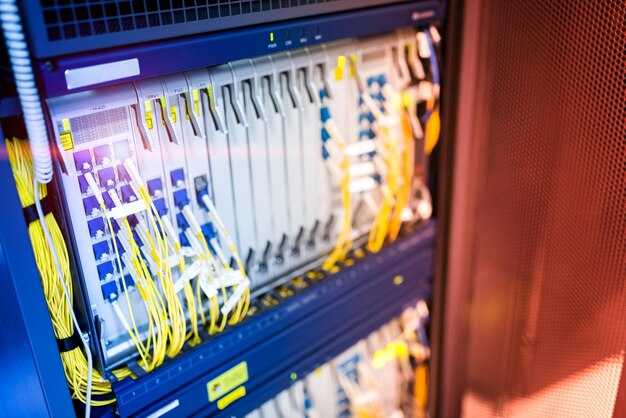

- Val av arkitektur och protokoll: Utvärdera TSN kontra äldre fältbussar, och välj topologi (stjärna, ring eller hybrid) med redundans (PRP/RPR där tillgängligt). Bestäm vilka Industrial Ethernet-varianter som ska stödjas (EtherNet/IP, Profinet, EtherCAT, SERCOS) baserat på enhetstöd och färdplaner. Detta val minskar problem senare och klargör underhåll över tillverkares utrustning.

- Pilotdesign och övergångsplanering: Välj en tung, värdefull linje för piloten och definiera övergångskriterier. Kör parallella nätverk under piloten för att jämföra prestanda och undvika avbrott; när det är klart, rulla ut i faser till angränsande linjer och anläggningar. Planen ska vara enkel att följa och lättare att kommunicera mellan team, samtidigt som säkerhets- och produktionsmål hålls intakta.

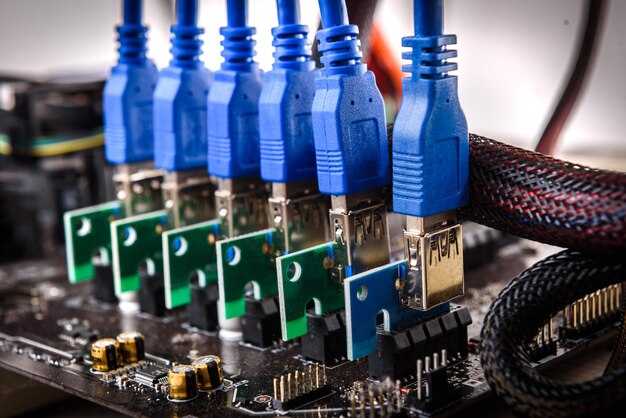

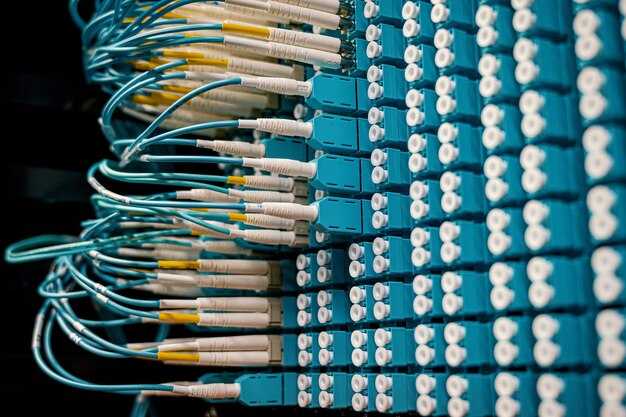

- Infrastruktur och komponenter: Specificera switchar med TSN-stöd, pålitliga nätverkskort, härdade kablar och kapslingslayouter som minimerar störningar. Planera för VLAN per linje och QoS, plus fysisk redundans där det behövs. Dokumentera varje komponent och dess roll för att förenkla underhåll och framtida uppgraderingar.

- Säkerhet och livscykelhantering: Implementera nätverkssegmentering, säker åtkomst och en fast kadens för uppgradering av fast programvara. Etablera ett tydligt arbetsflöde för incidenthantering och övervaka efter anomalier med lättviktiga detektorer. En disciplinerad metod minskar risken och håller linjepiloter igång smidigt samtidigt som produkter och IP skyddas.

- Data, detektion och intelligens: Instrumentfördröjning, jitter, utnyttjande och felfrekvenser; centralisera instrumentpaneler och möjliggör tillverkningsintelligens som informerar beslut i realtid. Använd detektion för att upptäcka anomalier tidigt och utlösa automatiska svar där det är möjligt, så att operatörer kan fokusera på produktivitetsförbättringar snarare än brandbekämpning.

- Migrationsstyrning och ägarskap: Skapa en plan för en utfasad utrullning med definierade ägare och milstolpar. Inkludera Navin och andra platsansvariga i styrningsmöten, säkerställ platsöverskridande dokumentation och samordna utbildningsbehov. En tydlig styrningsstruktur möjliggör snabbare beslut och smidigare skalning över platserna.

- Mätning, optimering och kontinuerlig lansering: Efter varje fas, jämför resultat med mål, justera konfigurationer och dokumentera lärdomar. Spåra produktivitetsvinster, reducerade driftstopp och förbättringar i linjegenomströmning; iterera för att få fler linjer i deterministisk drift och utöka stamnätet till nya produktfamiljer.

Slutliga överväganden: den valda lösningen måste stödja detektering och diagnostik över komponenter, skalas med innovationer och förbli överkomlig över tid. Börja med en konkret plan och flytta varje del av nätverket till en enda, hanterbar struktur. Genom att enkelt samordna mellan linjer och produkter kan du leda övergången med tillförsikt och minska svårare eftermonteringsbeslut senare. Nätverket fungerar då som en ryggrad för tillverkningsintelligens, vilket möjliggör snabbare beslut och högre produktivitet över produkter och produktionslinjer.

Att välja rätt industriell Ethernet-standard för din anläggning (EtherNet/IP, PROFINET, EtherCAT, Sercos III)

EtherCAT är den bästa utgångspunkten för de flesta intralogistikoperationer, och erbjuder snabb, deterministisk timing och hög I/O-densitet som kan minska cykeltider och öka produktiviteten i en mängd olika maskiner.

För att skräddarsy valet för din fabrik, kartlägg dina viktigaste prioriteringar: maskinprestanda, leverantörsstöd och integration med befintliga program och kontroller. Nedan följer en praktisk guide till fyra ledande standarder, med konkreta råd som du kan tillämpa i din planering och pilotprojekt.

-

EtherCAT

- Deterministiska cykeltider ned till 12,5 µs i kompakta I/O-layouter; skalbart till tusentals noder längs en enda linje, vilket bidrar till att minska kostnaderna för ledningar och kablage.

- Linjetopologi och bearbetning i realtid håller CPU-belastningen låg och möjliggör snabba uppdateringar för robotteknik och automatiserade uppgifter inom tillverkningsindustrin.

- Bäst lämpad för I/O med hög densitet, styrenheter med liten formfaktor och intralogistikflöden som kräver snäv synkronisering mellan transportörer, robotar och CNC-maskiner.

- De främsta fördelarna är minskad tröttsam installation i rörelsetunga maskiner och en bredare förmåga att stödja samarbetskomponenter i ett enda nätverk.

-

PROFINET

- RT cycles commonly in the 1–8 ms range; IRT variants provide sub-millisecond timing when hardware and TSN features align, enabling tighter motion and multi-machine coordination.

- Broad vendor ecosystem and strong integration with IT/OT tools, making it a good part of a wide factory architecture where you need robust cross-plant support and quick diagnostics.

- Excellent for plants aligned with European standards, multi-line production, and large communities of machines from multiple suppliers.

- Supports scalable topologies, easy commissioning, and good time synchronization for distributed I/O and servos, which helps maintain productivity with less operator intervention.

-

EtherNet/IP

- Update rates around 1–10 ms on standard I/O networks; CIP Sync provides time alignment across devices for coordinated machine actions and enterprise-level planning.

- Strong attraction for plants with Rockwell automation heritage and existing Ethernet-based IT systems, enabling smoother data exchange between control layers and enterprise software.

- Wide device ecosystem supports a broad range of components, from sensors to drives, reducing time-to-prototyping and enabling rapid program rollout in intralog and yard operations.

- Well-suited for projects that prioritize quick integration with established control cabinets and that require practical, proven performance with good support time.

-

Sercos III

- Deterministic cycle times from 31.25 µs upward, delivering precise motion for multi-axis drives and high-accuracy robotics, which translates into smoother operation and less tuning effort.

- Strong fit for servo-centric lines and applications where a dedicated real-time Ethernet backbone improves machine responsiveness and predictability.

- Robust for complex automation tasks that require tight coordination between drives, feedback devices, and end-effectors, reducing the need for manual rework.

- Useful when upgrading existing servo networks or designing new machines with a clear path to scalable, collaborative control across manufacturing cells.

Decision checklist to apply in pilot and deployment stages: assess cycle-time demands, node density, and topology constraints; verify vendor support and existing equipment compatibility; evaluate time synchronization needs and the ability to integrate with enterprise systems; plan a staged migration that minimizes downtime and protects part, machine, and factory operations.

Intralog goals guide the selection: for smaller lines with heavy robotics and tending tasks, EtherCAT or Sercos III often deliver the fastest, most reliable results; for wide plant networks with mixed equipment, PROFINET or EtherNet/IP provides broad support and easier scaling. Training programs for workers and maintenance staff should focus on real-time concepts, network diagnostics, and simple troubleshooting workflows to maximize productivity and reduce tedious troubleshooting time.

Ultimately, the most effective path combines a primary standard tailored to the dominant application (motion, I/O density, and timing) with optional secondary support for legacy equipment or cross-vendor compatibility, ensuring the factory stays responsive to changing production demands and community needs.

Designing a Scalable Network Topology: Ring, Star, and Linear Architectures

Start with a hybrid topology blueprint that blends ring, star, and linear spans to balance redundancy, centralized control, and scalable reach, being clear about the drivers and environments where each segment can perform under season loads.

Ring topology delivers quick failover and deterministic timing, ideal for robot cells and other safety-critical operations. Use dual rings or a single ring with bypass to handle maintenance. Keep end-to-end latency under 5 ms for intra-ring traffic and restore from a fault under 20–50 ms with fast-spanning protocols. Typical ring supports 24–48 nodes per segment, depending on switch port counts and fiber distance, which drive reliability and predictable operations. These design choices help ensure ring remains robust under load and in those environments where uptime matters.

Star topology centers on a reliable core switch or stack, with field devices attached in cabinets. Plan for VLANs and QoS to isolate traffic and reduce collision domains. Benefit: predictable performance and easier fault isolation. To avoid a single-point collapse, deploy redundant core devices and hot-swappable power, and use multiple aggregation layers for scale. For networks with hundreds of devices, design with modular growth in mind so employees on the plant floor can monitor and manage connectivity with minimal disruption. Here, the central hub becomes a focal point for network visibility, alarms, and quick response to issues. These considerations translate into a straightforward expansion path while keeping operators, maintenance, and automation teams collaborative and aligned.

Linear topology offers straightforward wiring and low hardware cost for short runs, but watch for cumulative latency and reduced fault isolation. Keep segment length within copper limits of roughly 100–200 m and extend with fiber or repeaters to tens or hundreds of meters as needed. Use distributed I/O to break long chains and maintain deterministic cycle times. For conveyor lines and sensor arrays, linear spans provide clean data paths with minimal switch hops, enabling quick, predictable updates in real time.

To implement a scalable design, map each topology to its role and plan a phased rollout. Take a collaborative approach with cross-functional teams that include operators, electricians, and automation engineers. Assign a clear role to each segment and document protection switching rules, time synchronization, and network policy. In environments where humans work alongside robot cells, plan for safe distancing and safely proceed with upgrades. The word collaborative appears here to emphasize teamwork and alignment, while these things – device counts, protocol needs, and environmental constraints – drive the layout decisions.

Performance targets for the topology should be defined early. Use a hierarchical ring-star-linear mix with a 1 Gbps backbone at minimum and 10 Gbps links where needed. For latency budgets, aim for sub-5 ms for local control and sub-20 ms for wider sections. Implement IEEE 1588 PTP for precision time and enable QoS policies to prioritize control traffic. Document the data flows, device roles, and growth plan so that those operations can be implemented quickly by employees when environments change. Here, clear data-flow maps help guide installers and ensure plans stay adaptable as workloads grow.

Achieving Deterministic Performance: Real-Time Capabilities, QoS, and TSN

Start by locking deterministic planning at the edge: enable time-aware scheduling for critical control loops, set a 1 ms cycle, and reserve roughly 40% of uplink bandwidth for such streams. This quick improvement helps businesses and smaller manufacturers keep performance predictable, even when other traffic becomes unstable. Such focus reduces jitter and ensures robots perform reliably on real-world production lines.

Use IEEE 802.1AS (gPTP) to distribute a shared time base across all devices, keeping sync to sub-microseconds. Deploy TSN-enabled switches that support time-aware gates and deterministic queues so control applications meet their deadlines. With multi-vendor networks, validated conformance matters; источник navin notes real-world interoperability as a core requirement that helps teams ship reliable systems.

Define QoS with 2–4 classes: critical control frames get the highest attention, periodic safety messages stay deterministic, and a best-effort class handles non-critical data. Apply strict priority or time-aware shapers so control streams never starve. Focus on simpler, smaller flows rather than large bursts; this reduces queue contention and helps real-world applications perform reliably. For robotics programs, target sub-millisecond end-to-end latency with jitter under tens of microseconds in typical plant rooms.

Scale the plan: run a three-phase rollout, lab validation, one-line pilot, then full production. In sept field trials, these budgets held under practical plant conditions. For such pilots, collect metrics on latency, jitter, and reliability to show ROI for businesses and amazons alike. Walk the line during testing to reveal bottlenecks and tune gating accordingly; these steps make teams quicker at adapting to change and ensure robots perform consistently. The test will take three weeks.

Network Redundancy and Reliability: PRP, RPR, and Redundant Links

Deploy PRP in the core production network today to achieve zero-time recovery on redundant paths, keeping robots moving in busy warehouses when a link or node fails. This combination of dual paths and seamless delivery targets yields reliability across generation cycles, reducing risks and protecting production targets, helping workers stay productive in automating environments.

PRP uses two independent, identical networks and a frame forwarding scheme that delivers every packet on both paths. If one path drops, the other path continues without a break in service, so control loops, motion commands, and data logging stay uninterrupted in automated lines and warehousing operations.

RPR offers fast ring recovery with a simpler deployment in large plants. It leverages a resilient ring topology to bypass faulty segments quickly, so production lines stay hot with minimal reconfiguration. This approach suits facilities that require steady throughput across multiple zones while maintaining manageable wiring and maintenance overhead.

Pair redundant links with diverse paths, separate power, and distinct switch stacks to avoid common mode failures. This means you avoid a single point of fault, and you can orchestrate automatic rerouting when a link degrades. Keep health checks, alarms, and baseline performance in place so traffic shifts smoothly without disrupting work and order flows.

Gamification and targeted programs with workers help keep system health in check. Use dashboards, daily checklists, and automated tests to generate a steady stream of improvement ideas. Place monitors in the control room and on the shop floor today to empower teams to respond quickly when instability appears.

| Technique | What it delivers | Deployment tips | Ideal use cases |

|---|---|---|---|

| PRP | Zero-time failover on dual paths; data stays in flight; no network-wide reconfiguration | Use PRP-capable switches, wire two identical networks, regularly test with end-to-end loops; document path availability | Critical production lines, robots in busy warehouses, high-demand control loops |

| RPR | Deterministic recovery on a ring; scalable for large facilities; fast bypass of faults | Implement in a ring with a clear fault management policy; align with vendor-supported mechanisms; monitor ring utilization | Regional control networks, large plants, campus-style facilities |

| Redundant links | Layered resilience across devices and paths; reduces single-point failures | Separate power supplies, diverse network paths, non-overlapping switch stacks; automate health checks | HMI-servrar, PLC-nätverk, datainsamlingspunkter, produktionsstyrskåp |

Cybersäkerhet för industriella nätverk: Segmentering, åtkomstkontroll och säker fjärråtkomst.

Implementera en praktisk segmenteringsplan idag: upprätta tre säkerhetszoner – företags-IT, OT-nätverk och en begränsad DMZ för styrenheter – och tvinga fram åtkomst med minsta möjliga behörighet mellan dem. Definiera funktioner för varje komponent och tvinga fram policybaserade conduits genom brandväggar, industriella switchar och gateways. Detta tillvägagångssätt minskar spridningsradien om en enhet eller applikation komprometteras och gör övervakningen mer precis.

Tilldela varje operatörskonto en definierad funktion, kräv MFA och tillämpa strikta tids- och enhetskontroller innan åtkomst beviljas till kritiska system. Centraliserad identitetsstyrning hjälper till att hantera behörigheter över platser inom branschen och kedjor av enheter på olika anläggningar, vilket möjliggör genuint samarbete mellan operatörer och IT-team. Denna inställning skulle också stödja revisioner och minska risken för missbruk av autentiseringsuppgifter.

Säker fjärråtkomst med en nolltroende-mentalitet: kontinuerlig verifiering, inte en enda VPN-tunnel. Använd jumphosts, krypterade tunnlar och enhetsautentisering. Logga varje session och återkalla åtkomst omgående när en enhet lämnar nätverket. Att automatisera sessionsövervakning hjälper till att upptäcka udda mönster och svara säkert, vilket bevarar produktionskontinuiteten.

Upprätthåll ett löpande program för tillgångsinventering, patchning och konfigurationshantering i system och applikationer. Kör regelbundna sårbarhetsgenomsökningar och ta del av hotinformation, och åtgärda problem innan de stoppar produktionen. Utbilda anställda att känna igen nätfiske och social manipulation. säkerställ att varje operatör förstår förändringskontroll. Genom samarbete med IT- och OT-team, anpassa säkerhetskontroller till produktionsfönster och affärsprioriteringar, och minska driftstopp samtidigt som företagen skyddas.

Branschspecifika överväganden spelar roll: hälso- och sjukvård, tillverkning, energi och logistik förlitar sig på realtidsdata och oavbruten kontroll. Inom hälso- och sjukvården, isolera kliniska enheter och patientdata från företagssystem samtidigt som du ser till att viktiga kliniska applikationer svarar snabbt. Kartlägg platsen för enheter över leverantörskedjor och anläggningar, och tillämpa segmenteringsregler som minimerar risker mellan domäner.

Styrning och resultatutvärderingar formar långsiktig motståndskraft. Definiera mätetal för att övervaka upptäckt, respons och granskningsutfall. Utnämn en ansvarig ägare som t.ex. odwyer för att övervaka förändringar i segmentering, åtkomstkontroller och säker fjärråtkomst; säkerställ att återkoppling från anställda leder till praktiska förbättringar och att systemet anpassas till verksamhetens behov.