Kritik havacılık parçaları için daha kısa teslim süreleri elde etmek ve güvenilirliği artırmak amacıyla yüksek performanslı malzemeler ve özel bir araç seti benimseyin.

Havacılık ve uzay üretimindeki bu değişim, mühendislik ekiplerini tasarım, test ve üretim süreçlerinin merkezine yerleştirerek, dijital ikizleri, hızlı prototiplemeyi ve erken müşteri geri bildirimlerini birbirine bağlıyor ve böylece riski azaltıp kalifikasyonu hızlandırıyor; çünkü doğrulama döngülerini kısaltarak sahada hazır olma durumunu çabuklaştırıyor. Bu yaklaşım genellikle kusurları daha erken ortaya çıkararak sorunları bulmayı kolaylaştırıyor.

Endüstri verileri, metal AM'nin belirli türbin bileşenlerinde ağırlığı -30 oranında azaltabileceğini ve tek bir parçanın birden fazla aksamın yerini alması durumunda teslim sürelerini -50 oranında kısaltabileceğini gösteriyor. Saha testleri, görev döngüleri boyunca tutarlı performans bulunduğunu ortaya koydu. Geçmişte, çeşitli aksamlar ayrı bileşenlerden yapılıyordu. Müşteri tanımlı parçalar için, Ti alaşımları ve nikel bazlı süper alaşımlar yüksek sıcaklık bölgelerinde dayanıklılık sunarken, AM karmaşık geometrilere olanak tanır. kompozitler uygulamaları ve dahili soğutma kanalları. Bu yaklaşım, gelişmiş malzeme portföylerine dayanır ve yüzey kalitesi ile toleransları karşılamak için işlem sonrası süreçler gerekliliğini korur.

Faydaları elde etmek için tasarım mühendisleri, malzeme bilimcileri ve tedarik zinciri planlamacılarını içeren, farklı fonksiyonlardan oluşan bir ekip kurun. Kısa ve öz bir EKİ için tasarım çerçevesi oluşturun ve bir tool yüzey kalitesi ve tolerans ihtiyaçlarını dikkate alan seçim. customer-odaklı bir geri bildirim döngüsüyle uygunluk, biçim ve işlevi doğrulamak ve ardından üretimi artırmak. Bu yaklaşım, yeniliği teşvik ederken konseptten doğrulanmış parçalara verimli yollar bulmayı sağlar.

AM ile üretim, özellikle yüksek titreşim, termal döngü, sıkı toleranslar ve zorlu yükleme koşullarına maruz kalan parçalar için zorlu olmaya devam ediyor. Kafes yapıları ve dahili soğutma kanallarını uyarlama yeteneği, envanterin az olmasını sağlarken performans kazanımları sağlar. Bu yaklaşım, fikstürlere olan bağımlılığı azaltarak, takım maliyetlerinden daha az sermaye harcamasıyla sonuçlanır ve acil görevler için baskıya özel üretime geçişi mümkün kılar.

Son olarak, ekipleri veri odaklı test planları ve AM parçalarını gerçek dünya görev döngülerinde eski bileşenlere karşı karşılaştıran, izlenebilirlik, tekrarlanabilirlik ve müşteri güvenini sağlayan bir pilot programla donatın.

Havacılık Parçalarında Eklemeli İmalat için Tasarım: Pratik CAD'den Teslime Yönergeler

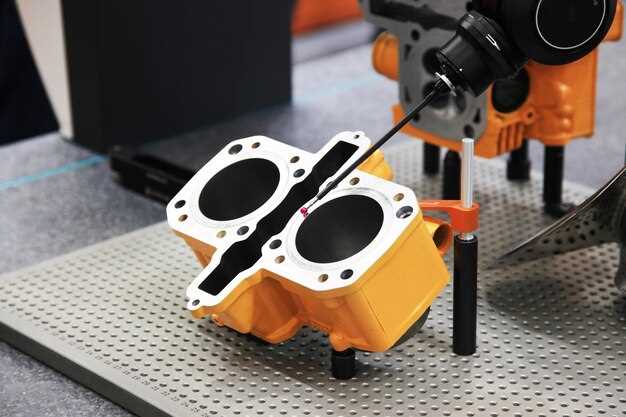

CAD iş akışında üretilebilirlik kapısıyla başlayın: Üretilebilirlik için Tasarım (DfAM) kontrollerini çalıştırın, duvar kalınlığını, özellik boyutunu ve kafes veya topoloji optimizasyon seçeneklerini doğrulayın ve malzeme özelliklerinin seçilen AM süreciyle uyumlu olduğunu onaylayın; bu kapı karşılandığında teslimatı hızlandırır ve daha sonraki maliyetli yeniden çalışmaları azaltır.

Ölçülecekleri tanımla: hangi yükler, hangi frekanslar ve hangi çalışma sıcaklıkları ve modelin hava aracı entegrasyonundan kaynaklanan sınır koşullarını içerdiğinden emin olun; ayrıca dijital iş parçacığı içindeki izlenebilirliği ve onayları desteklemek için CAD paketindeki özel tasarım marjlarını ve sertifikalı konfigürasyonları belgeleyin.

Buradan itibaren, üretim sonrası işlemeyi göz önünde bulundurarak üretilebilirlik için tasarım yapın: destek giderme, ısıl işlem, yüzey bitirme ve muayene adımlarını planlayın; basılı hacimler toleransları değiştirebilir, bu nedenle kabul edilebilir toleransları ve test noktalarını belirtin ve faaliyete başlamadan önce açık kabul kriterleri belirleyin.

Tedarikçilerle erken aşamada iletişime geçin: programa göre teslimat yapabilecek iş ortaklarını belirleyin; CAD'den teslimata iş akışında tutarlı bir veri paketi ve standart veri sayfası paylaşın; endüstri uygulamalarına uygun olarak malzeme kalitesini, işlem aralığını, test gereksinimlerini ve ambalaj ihtiyaçlarını belirtin; bu, gidip gelmeleri azaltır ve verimliliği artırır.

Test planlamasını yerleşik bir kilometre taşı olarak planlayın: tahribatsız muayene, mekanik kupon testleri ve doğrulanmış proses aralıkları; kritik uçak parçaları için doğrulama, yorulma ve kırılma testlerini içerir ve sonuçlar toleransları sıkılaştırmak ve güvenlik marjlarını yeniden doğrulamak için dijital model içindeki tasarım ekibine geri beslenir.

Tasarım özetinde, öncelikle dijital odaklı bir yaklaşımı vurgulayın: oda verilerini, üretim parametrelerini ve muayene sonuçlarını parça numarasıyla bağlantılı tutun; tasarım, üretim ve bakım ekipleri genelinde bulunan bu uyum, tedarik zincirini bozmadan hızlı bir şekilde yeniden işlemeyi destekler.

CAD'den Teslime Aşamaları

Aşağıdaki tablo tabanlı kılavuz, hacimleri yönetilebilir tutmak ve envanterlere ve sevk edilen parçalara yayılan gecikmeleri önlemek için aşamaları kontrollere, çıktılara ve sahipliğe göre eşler.

| Stage | Temel Kontroller | Output | Owner |

|---|---|---|---|

| Tasarım ve DFAM İncelemesi | Geometri uygunluk, minimum özellik boyutu, duvar kalınlığı, yönlendirme, destek stratejisi | AM fizibilite raporu, toleranslar ve malzeme kısıtlamaları ile birlikte | Tasarım Mühendisi |

| Yapı Hazırlığı | Malzeme kalitesi, süreç seçimi (örn. DMLS, SLS, FDM), yönlendirme, destek üretimi | Yapı dosyası, yapı planı, işlem penceresi | İmalat Mühendisi |

| Son İşlem ve Muayene | Isıl işlem, yüzey bitirme, çapak alma, NDT planı | Son işlem özellikleri, Kalite Güvence planı | Operations |

| Test ve Sertifikasyon | Mekanik testler, NDT, FAT/kalifikasyon çalıştırmaları | Test raporu, sertifikasyon dokümantasyonu | Kalite & Sertifikasyon |

| Teslimat ve Envanter | Paketleme, etiketleme, izlenebilirlik, envanter hazırlığı | Sevkıyata hazır paket; malzeme listesi envanterlerde güncellendi | Tedarik Zinciri |

Maliyet, Envanter ve Sertifikasyon Hususları

Maliyetler, takımdan malzemeye, işleme, son işlemleme ve nitelendirmeye kayar; ancak hacimler ve parça birleştirme, çok lokasyonlu bir şirket yapısı içindeki orta ila yüksek hacimli programlar için birim başına maliyetleri ve envanterleri önemli ölçüde azaltabilir. Ek olarak, modüler montajlara veya ölçeklenebilir kafes yapılarına olanak tanıyan tasarım seçimleri, güvenlikten ödün vermeden ağırlık azaltma ve sertlikte avantajlar sunar.

Belirli tasarım kararları sertifikaları etkiler: Yerleşik havacılık onaylarına sahip malzeme ve süreçleri seçin, test planlarını planlanan uçuş zarflarıyla uyumlu hale getirin ve veri paketlerinin tedarikçilere net kriterler ve izlenebilirlikle gönderilmesini sağlayın. Tedarikçiler, daha hızlı test döngüleri ve uçuş test aşamalarına daha hızlı hazırlık sağlayarak standart doğrulama verilerini paylaşabilir. Yüksek oranda kısıtlanmış parçalar için ideal strateji, hem performans hedeflerini hem de süreç pencerelerini karşılamak üzere topoloji optimizasyonlu geometriyi sağlam son işlem planlarıyla birleştirir.

Dijital iş parçacıklarını değerlendirirken, geometri, süreç parametreleri ve inceleme sonuçları için tek bir doğru kaynağı koruyun; bu, ekipler arasında gönderilenleri azaltır ve yineleme döngülerini hızlandırır. Kompozit odaklı bileşenlerdeki inovasyon, çoğu zaman AM özellikli konsolidasyona ve karmaşık iç özellikleri etkinleştirirken laminat bütünlüğünü koruyan özel ısıtma programlarına bağlıdır. Bir şirket, mühendislik, imalat ve lojistiği erken aşamada hizalayarak güvenilir teslimat zaman çizelgelerine, iyileştirilmiş parça kalitesine ve çeşitli tedarikçiler ve uçak modelleri arasında esnek envanterlere ulaşabilir.

Havacılık AM için Malzeme Seçenekleri: Titanyum, Nikel Alaşımları, Alüminyum ve Polimerler

Ağırlık başına performansı en üst düzeye çıkarmak için, eklemeli imalatla üretilen birincil yük taşıyan uçak bileşenleri için Ti-6Al-4V'yi seçin. Baskılı titanyum parçalar, motor muhafazaları, braketler ve yük yolları için olağanüstü mukavemet-ağırlık oranı, korozyon direnci ve yorulma performansı sunar. Kalite standartlarını karşılamak için ısı işlemi ve gerektiğinde HIP dahil olmak üzere titiz test ve son işlem gerektirirler. Kurulum, doğrulanmış süreç parametrelerini ve izlenebilir malzeme verilerini içermeli ve sonuçları doğrulayan sektör testi kaynağı bulunmalıdır. Sertifikalı parçaları yakındaki depolarda sakladığınızda, kurulum sürelerini kısaltmak ve lojistik riskini azaltmak için seçenekler girdabında gezinmek daha kolaydır. İlk maliyeti daha yüksek olsa da, süreç kontrolündeki ve tedarik zinciri esnekliğindeki iyileştirmeler, uçak programları için yaşam döngüsü boyunca daha uygun toplam maliyet sağlar.

Nikel bazlı alaşımlarda, Inconel 625 ve Inconel 718 yüksek sıcaklık performansını ve korozyon direncini artırarak türbin bölümleri, egzoz bileşenleri ve ısı eşanjörleri için uygun hale getirir. İşlenmeleri daha zordur ve baskı sırasında dikkatli bir atmosfer kontrolü gerektirirler, ancak ağa yakın şekiller genel işleme sürelerini azaltabilir. Son işlem—sıcak izostatik presleme, hassas ısıl işlemler ve titiz yüzey finisajı—termal çevrim altında düzgün davranış sağlar. Karma bir yaklaşım, karmaşık özelliklerin basılması ve kritik arayüzlerin işlenmesi genellikle kalite ve maliyetin en iyi dengesini sağlar. Üreticiler, sürünme, yorulma ve oksidasyon direncini kapsayan kapsamlı test kampanyaları planlamalı ve kurulum ve kalite sistemlerinde izlenebilirliği destekleyecek verileri yakalamalıdır.

Titanyum ve Nikel Alaşımları: performans ve işleme

Alüminyum alaşımları, daha düşük malzeme maliyetiyle ağırlık avantajı sağlar. 7075-T6, 6061 ve AlSi10Mg, eklemeli üretimde yaygın seçimlerdir. Basılı alüminyum parçalar önemli ölçüde daha az ağırlıkla iyi mukavemet elde edebilir, ancak porozite kontrolü, oksit oluşumu ve ısıl işlem gereksinimleri tasarım ve proses kararlarını etkiler. Yapısal bileşenler için tasarımcılar, yüzey kalitesi ve tolerans hedeflerini karşılamak üzere dikkatli bir son işlemle neredeyse nihai şekiller elde etmeye çalışır. Alüminyum AM, dahili kanallarda, muhafazalarda ve hafif braketlerde mükemmeldir, ancak titanyum veya nikel alaşımlarına göre yüksek sıcaklıklara karşı daha az dayanıklıdır. Kalite güvencesi, tahribatsız test, metalografi ve boyutsal denetime dayanır; mühendislik ve test ekipleri arasındaki veri paylaşımı, kurulum sürelerini azaltmaya ve tekrarlanabilirliği artırmaya yardımcı olur.

Alüminyum ve Polimerler: maliyet, üretilebilirlik ve uygulamalar

PEEK ve ULTEM (polieterimid) gibi polimerler, iç gövdeler, kanallar ve yapısal olmayan bileşenler için uygun maliyetli seçenekler sunar. Basılı polimerler, tasarım alanını keşfederken veya uçak içlerinde hızlı değişiklikler yaparken değerli olan hızlı tasarım yinelemelerine ve daha kısa teslim sürelerine olanak tanır. Orta sıcaklıklara ve uygun alev ve kimyasal direncine sahip ortamlar için uygundurlar, ancak dış veya yük taşıyan parçalar için dikkatli seçim gerektirirler. Daha yüksek yük rolleri için, polimerler genellikle performans ve maliyeti dengelemek için metallerle birlikte veya kompozit matrisler olarak kullanılır. Termal kararlılık, darbe dayanımı ve yangın güvenliği derecelendirmeleri için test yapmak önemlidir ve sektör testlerinden elde edilen ist источник verileri, uzun vadeli davranışları doğrulamaya yardımcı olur. Polimer bileşenlerinin erişilebilir depolarda saklanması, üretim kurulumunda ve mühendislik iş akışında hızlı değiştirmeleri ve sürekli iyileştirmeleri destekler.

3B Baskı Parçalar için Sertifikasyon Süreci: Testten Uçuşa Elverişliliğe

Baskılı parçalar için malzeme sertifikasyonunu, süreç doğrulamasını ve testleri hava uygunluk kriterlerine bağlayan özel bir kalifikasyon planıyla başlayın. İhtiyaçları önceden tanımlayın ve kabulü belirli görev senaryolarına, risk kategorilerine ve işletim ortamlarına bağlayın. Tasarım, üretim ve Kalite Güvence ekipleri tarafından izlenebilecek, müşteri gereksinimlerini karşılarken maliyetli yeniden çalışmaları azaltan net bir yol oluşturun.

Planda, malzeme, süreç ve parça nitelendirmesini bir araya getiren klasik bir sertifikasyon modeli seçin. Her katman için malzeme ve süreç kontrollerini belirtin ve kanıtların nasıl toplanıp saklanacağını özetleyin. İzlenebilirliği sıkı tutan ve denetimler ve incelemeler için erişilebilir olan yapılandırılmış bir veri yönetimi yaklaşımı kullanın.

Doğrulama ve Test

- Misyon ihtiyaçlarıyla uyumlu objektif kriterler belirleyin; geometri, malzeme özellikleri ve porozite için toleranslar oluşturun; seçilen malzeme ve süreç için gerilim, eğilme ve yorulma dahil olmak üzere uçuş sırasındaki yük yollarını kopyalayan basılı kuponlar üzerinde mekanik testler planlayın.

- Değişkenliği ölçmek ve risk değerlendirmesini destekleyen sağlam bir veri kümesi oluşturmak için çeşitli malzemeler ve işlem ayarları (örneğin, lazer gücü, tarama hızı ve yapı yönlendirmesi) genelinde test yapın.

- Performansı karşılaştırmak için bazı temel veya eski parçaların yanında basılı numuneler kullanın; poroziteyi ve kaynaşma eksikliğini tespit etmek için BT taramaları gibi tahribatsız muayene (NDE) uygulayın; tanımlanmış döngüler boyunca porozite ve çatlak büyümesi için kabul kriterleri belirleyin.

- Belge sonuçları yapılandırılmış bir raporda sunun; her sonucu kullanılan belirli malzeme ve proses kontrolüne bağlayın; veriler sertifikasyon kararları ve müşteri incelemesi için bir kaynağı olduğundan, denetlenebilir bir zincir sağlayın.

Dokümantasyon ve Uyumluluk

- Tasarım verilerini, malzeme sertifikalarını, süreç doğrulama kayıtlarını, test sonuçlarını ve nihai parça uygunluğunu toplayan dijital bir zincir oluşturun; bu, yetkililer ve müşteriler için sertifikasyon incelemesini kolaylaştırmaya yardımcı olur.

- Her basılı parçayı bir yapı numarası, malzeme partisi ve süreç parametresine bağlayarak izlenebilirliği koruyun, böylece denetimler ve gelecekteki yeniden nitelendirme için şeffaf bir kayıt oluşturun.

- Malzeme sertifikalarını, işlem yeterlilik raporlarını, parça yeterlilik verilerini ve çevresel test kanıtlarını içeren bir Sertifikasyon Paketi oluşturun; paketi müşteri ihtiyaçlarına ve mevzuat taban çizgilerine göre uyarlayın.

- Gelecek üretimleri ve revizyonları iyileştirme eylemlerine dair açık kanıtlar sunmak ve tekrarını önlemek için resmi bir DÖK yaklaşımıyla belge sorunlarını ve düzeltici faaliyetleri takip edin.

- Bazı programlar için, temsilî çevresel koşullar ve yükler altında marjları göstermek gerektiğinde ek doğrulama adımları veya uçuş testi verileri ekleyin.

İsteğe Bağlı ve Stoklu Parçalar: Tedarik Süreleri ve Envanter Yönetimi Üzerindeki Etkisi

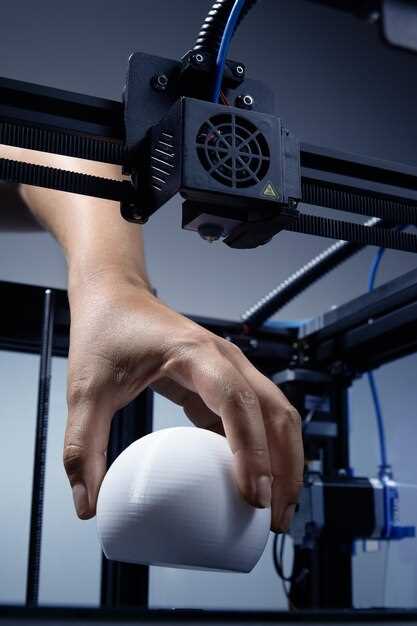

Hava aracının uçuşa elverişliliği açısından kritik olmayan yedek parçalar için, tedarik zinciri genelinde teslim sürelerini kısaltmak, envanteri azaltmak ve kalite kontrolünü iyileştirmek amacıyla talep üzerine eklemeli imalat planıyla başlayın.

İki aşamalı bir strateji benimseyin: yüksek talep gören, uzun teslim süreli parçaları stoklayın ve geri kalanını çeşitli teknolojiler kullanarak talep üzerine üretin. Bu başlangıç yaklaşımı, tam ölçekli bir uygulamadan önce uygun maliyetli faydaları ölçmenize ve ideal dengeyi bulmanıza yardımcı olur.

Stok parçalar için teslim süreleri genellikle tedarikçi kapasitesi ve lojistik kısıtlamaları nedeniyle siparişten teslimata 2–6 hafta sürer. Eklemeli üretim yoluyla üretilen isteğe bağlı parçalar, parça geometrisine, malzemeye, sertifikasyon adımlarına ve geometrinin zor olup olmadığına bağlı olarak bunu önemli ölçüde günlere veya birkaç haftaya indirebilir. Basit braketler ve iç paneller için üretim, klasik tedarik kanalları aracılığıyla 6–12 hafta beklemek yerine 3–7 gün içinde gerçekleşebilir.

Yedek envanter bulundurmak, depolama, elleçleme ve eskime riski gibi ek maliyetler getirir. Yüksek cirolu ürünlerin hedeflenen stoklanması ile isteğe bağlı üretimi eşleştiren bir strateji, tedarik güvenilirliğini korurken ve en yoğun bakım taleplerini karşılarken yedek seviyelerini düşürür. Uygulamada, dijital iplik, CAD kütüphaneleri ve doğrulanmış malzeme verileri, bir uçakta üretilen ve kullanılan her parça için izlenebilirliği sağlamaya yardımcı olur.

Küçük bir parça seti tanımlayarak pilot program başlatın, ilk neyin yazdırılacağını belirleyin, stok üzerine üretim ve sipariş üzerine üretim eşiklerini belirleyin ve uyum, biçim ve işlev için net kabul kriterleri belirleyin. Taşıma maliyetleri, MRO etkisi ve olası arıza süresinden tasarruf dahil olmak üzere toplam sahip olma maliyetini karşılaştırmak için uygun maliyetli bir çerçeve kullanın. Son olarak, filolar genelinde kalite ve tedarik sürekliliğini sağlamak için tedarikçiler ve düzenleyicilerle uyum sağlayın.

Teslim Süresi, Maliyet Takasları ve Eğilimler

Havacılık sektörünü şekillendiren trendlerde, talep üzerine eklemeli imalatın kullanımı artıyor ve yedek parça taleplerinin giderek daha büyük bir bölümü 3B baskı ile karşılanıyor. Bu, özellikle uzun tedarik döngülerine sahip parçalar için envanter ayak izini küçültmeye ve bir filo genelinde canlı talebi karşılamaya yardımcı oluyor.

Ancak, katı sertifikasyon veya karmaşık montaj gerektiren parçalar için üretim süresi avantajları, üretim yönteminin olgunluğuna, malzeme sertifikasyonuna ve dijital belgelendirmeye bağlıdır. Maliyeti ne olursa olsun değerlendirmesi, yapı yönlendirmesi, son işlem ve denetim adımlarının yanı sıra risk ve aksama süresi etkilerini de içermelidir.

Performans hedeflerine ulaşmak, güçlü bir dosya yönetim sistemi gerektirir; güvenilir CAD verilerini depolamak ve revizyon kontrolü ile bir malzeme listesi tutmak, güvenilir bir tedarik zincirini destekler.

Ölçeklenebilir Bir Program İçin Yönetişim, Veri ve Araçlar

Kataloglama, onay iş akışları ve revizyon kontrolünü gerçek kullanıma bağlayan bir yönetişim oluşturun. ERP, MES ve dijital bir iş parçacığı gibi araçlar, yasal gereklilikleri karşılamaya ve izlenebilirliği sağlamaya yardımcı olur. Yaygın araçlar arasında CAD kütüphaneleri, malzeme veri sayfaları ve her parça için süreç parametreleri bulunur.

Sertifikalı EK hizmet sağlayıcılarla ortaklık kurun ve nitelikli malzeme havuzu bulundurun. Birden fazla tedarikçiden kaynak sağlama becerisi, tedarik esnekliğini artırır ve fazla parça stoklamadan talep artışlarını karşılamayı kolaylaştırır.

Uçuşa Hazır Yüzeyler İçin Son İşleme ve Yüzey Bitirme

Doğrulanmış bir son işlem protokolü ile başlayın temizleme, destek giderme, çapak alma, mekanik düzeltme ve son incelemeyi bir araya getiren ve bir sanal model yüzey pürüzlülüğünü ve boyutsal kontrolleri takip eder. Bu yöntem yapar üretim süreçlerinde uçuşa hazır yüzeylerin daha iyi kontrol edilmesi ve tekrarlanabilir olması.

Seçenekler geometri ve malzemeye göre değişir. Geniş düz alanlar için, kumlama pürüzlülüğü hızla azaltır; bazı karmaşık iç özellikler için, aşındırıcı akışla işleme ve ince pedlerle dikkatli mikro zımparalama, duvarlara zarar vermeden sıkı toleranslara ulaşmaya yardımcı olur. Polimerler ve metaller için, uyumlu olduğu durumlarda kimyasal düzeltme kullanılabilir; kapalı çevrim havalandırma ve düşük VOC'li temizleyicilerle operasyonların sürdürülebilirliği korunur.

An inventory araçları ve bir setup hazır olmak çalışmaya, arıza süresini azaltmaya yardımcı olur. Kalite Güvence'den Mary, görevleri modele eşlemenin ve üretimdeki daha sürdürülebilir iş akışlarına geçişle uyumlu hale getirmenin, işlem sonrası süresini –40 oranında kısalttığını ve hurdayı azalttığını tespit etti. extra verimlilik bir şunları destekler: company-daha az atık ve iyileştirilmiş olana yönelik geniş bir itici güç fuel konuşlandırılmış uçaklarda verimlilik.

Doğrulama ve ölçüm, optik tarama veya CMM verilerinin aşağıdakilerle karşılaştırılmasına dayanır: model, yüzey pürüzlülüğü Ra ve form sapması gibi metrikler plana göre takip edilerek sağlanır. Sonuçlara göre, modeldeki işlem aralığını güncelleyin ve operatörlere yeni talimatlar gönderin; bu veriye dayalı döngü tutarlılığı artırır ve israfı azaltır.

Takımlar ve otomasyon büyük rol oynar: zorlu özellikleri ele almak için düşük tozlu bilya püskürtme, vibrasyonlu yüzey bitirme ve ultrasonik temizleme kullanın. Özel bir atölye katı inventory mastarlar oryantasyonu korur ve taşıma hatalarını azaltır. Bazı karmaşık geometriler için, lazerle dokulandırılmış yüzeyler aerodinamik yüzeylere kontrollü pürüzlülük katar; dış paneller için ise bilya püskürtme, mat bir yüzey ve daha iyi boya yapışması sağlarken, son parçalar üzerinde daha az sürtünme sağlar.

Kaplamalar ve koruyucu katmanlar: gerektiğinde havacılık sınıfı astar ve son kat uygulayın; hassas aksamlar için konformal kaplamalar sensörleri ve elektronik aksamı korur. Sonraki montaj adımlarıyla ve boya planlarıyla uyumluluğu sağlayın. Model odaklı bir yüzey ile seçenekler ağırlık, sürtünme ve dayanıklılık ile değerlendirilir; üretim planı ve company standartlar nihai seçime rehberlik eder.

AM Bileşenlerinin Servis İçi Denetimi ve Yaşam Döngüsü İzlemesi

Dağıtımdan sonraki 90 gün içinde risk tabanlı bir ISI protokolü uygulayın ve bunu, malzeme grubu, işlem rotası ve servis maruziyetine göre tanımlanmış muayene aralıklarıyla birlikte resmi bir yaşam döngüsü planına ekleyin. Bu yaklaşım, beklenmedik arızaları önemli ölçüde azaltır ve havacılık donanımında güvenlik marjlarını karşılar.

AM parçalarına özel, katmanlı tahribatsız muayene (NDT) paketi benimseyin: duvar kalınlığı ve çatlak benzeri kusurlar için faz dizili ultrasonik muayene, metallerde ve kompozitlerdeki gözeneklilik ve boşlukları ortaya çıkarmak için radyografi ve bilgisayarlı tomografi ve yüzey ve yüzey altı ayrılmaları için kızılötesi termografi. Kompozitler için, özellikle karmaşık katmanlara sahip parçalarda, ayrılma ve fiber arızası kontrollerine öncelik verin. Bu adımlar veri toplamayı kolaylaştırır ve erken sorun tespitini destekler.

Seri, lot, malzeme ve ısıl işlem yolu ile izlenebilirliği korumak için sonuçları merkezi bir envanter sistemine iletin. Motorlardan ve diğer kritik bileşenlerden elde edilen verilerin yenileme kararlarını bildirmesi için muayene sonuçlarını bakım planlamasına bağlayın; bu envanter merkezli yaklaşım, tedarik zinciri genelinde yeniden çalışmayı azaltır ve verimliliği artırır ve bunları planlamacılar için özlü bir gösterge panosunda sunar.

Yaşam döngüsü izleme, malzeme özelliklerine, AM sürecine ve servis gerilimine göre değiştirme eşiklerini tanımlayarak, koşul tabanlı bakımı yönlendirmek için telemetriden ve periyodik NDT sonuçlarından yararlanır. Zamanla, reaktif onarımlardan proaktif planlamaya geçiş, güvenilirlik ve varlık kullanılabilirliğinde iyileşmeler sağlar.

Kompozitler ve metaller için denetim kriterlerini standart hale getirerek, denetçileri eğiterek ve hammaddeden bitmiş parçaya kadar malzeme izlenebilirliğini sağlayarak zorlukların üstesinden gelin. İnovasyon, denetim sonuçlarını benzer bileşenlerde görülen sorunların geçmişiyle ilişkilendirdiğinizde en güçlü haldedir; birden fazla kaynaktan gelen bir veri girdabı, yanlış pozitifleri belirlemeye ve kaynakları yüksek riskli alanlara odaklamaya yardımcı olur. Motorlar gibi klasik tasarımlar için güvenlik marjlarını sağlamak ve aynı zamanda envanteri daha yeni parçalar için serbest bırakmak için muhafazakar bir ömür sınırı kullanın; bu da riski azaltır ve teslim sürelerini kısaltır.

3D Printing in Aerospace – How Additive Manufacturing Is Revolutionizing Part Manufacturing">

3D Printing in Aerospace – How Additive Manufacturing Is Revolutionizing Part Manufacturing">