Recommendation: einen hybriden Ansatz verfolgen, der additive Fertigung für Prototypen und Kleinserien nutzt, während für Großserien auf konventionelle Fertigung zurückgegriffen wird, um die Geschwindigkeit zu maximieren und Materialverschwendung in wachsenden Branchen zu minimieren.

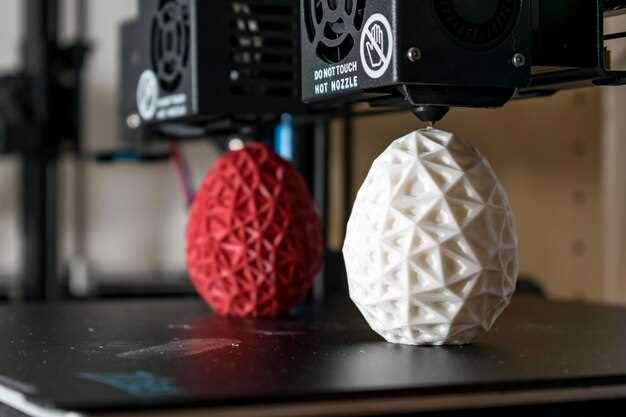

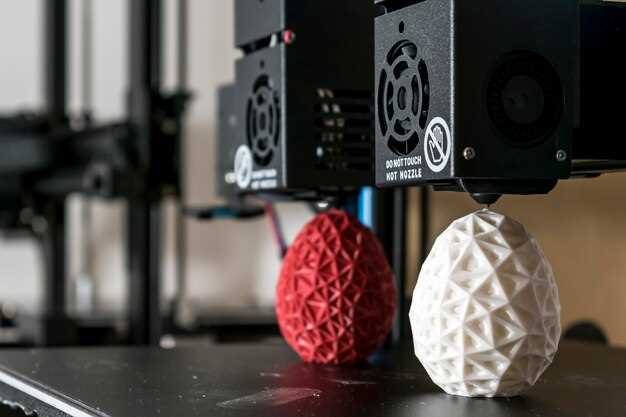

In industriellen Umgebungen erfordern geschmolzene Kunststoffe oder Metalle eine Nachbearbeitung, und Stabilitätsprobleme können den Durchsatz verlangsamen. Bereits Pilotanlagen zeigen, dass große, tragende Teile für ihre endgültige Leistung immer noch auf konventionelle Methoden angewiesen sind. Bei großen, tragenden Teilen liefern konventionelle Methoden immer noch eine höhere Festigkeit und Oberflächengüte als schnelle, additive Aufbauten. Wenn die Energiekosten steigen, schrumpfen die Geschwindigkeitsvorteile, und Materialverschwendung bei einstufigen Aufbauten wird zu einem Problem. Prototypen bieten schnelles Feedback, können aber in vielen Fällen noch nicht zu Endbauteilen werden. Gefrierzyklen können die Verbindung oder Nachbearbeitung erschweren.

Praktischer Leitfaden für die Auswahl von Metriken: Berücksichtigen Sie die Kosten pro Teil, den Materialpreis, die Nachbearbeitungszeit und die Fehlerrate. In wachsenden Teams verkürzen additive Arbeitsabläufe die Zeit bis zum Prototyp von Wochen auf Tage, wodurch der Konzept-zu-Proof-Flow fast zugänglich und skalierbar wird. Frühe Phasen profitieren von angepassten Toleranzen, die eine einfache Iteration der Geometrie bei gleichzeitiger Wahrung der Stabilität ermöglichen. Bei anspruchsvollen Teilen reduziert die Konstruktion für schichtweisen Aufbau das Verzugsrisiko und zeigt, dass Geschwindigkeit bei sorgfältiger Prozesskontrolle gegen Genauigkeit eingetauscht werden kann.

Zuverlässigkeitsüberlegungen: Laufende Wartung hält die Geräte ausgerichtet; Fehlausrichtung erhöht den Verschleiß an Düsen, was zu abgenutzten Oberflächen oder stillstehenden Maschinen führt. Ein angepasster Workflow, der die Produktion auf zwei Modalitäten verteilt, verbessert die Stabilität und reduziert das Ausfallrisiko. In Feldanlagen wachsen modulare Drucker in Industriequalität schnell, doch die Bedienerschulung bleibt anspruchsvoll und arbeitsintensiv.

Mit Blick auf die Zukunft werden schnelle, erschwingliche additive Fertigungslinien in zwei bis drei Jahren von einer Nische zu einer zugänglichen Option heranwachsen. Bald. Die Akzeptanz wächst mit der Reife der Lieferantenökosysteme durch standardisierte Schnittstellen und gemeinsame Datenmodelle. Hybridarchitekturen werden zum Standard in mittelständischen Betrieben, wo qualifizierte Teams wie ein gut abgestimmtes Orchester zusammenarbeiten. Prototypen gehen schrittweise in die skalierte Produktion über und erreichen nahezu Massengenauigkeit ohne teure Werkzeuge. Dies macht die End-to-End-Fertigung flexibler, lässt aber dennoch Raum für konventionelle Wege, wenn die Teileleistung Höchstleistungen erfordert. Wenn der Projektwert gleich Geschwindigkeit plus Präzision ist, priorisieren Sie angepasste Parametersätze, validieren Sie mit Prototypen und planen Sie für den Notfall, wenn Einschränkungen auftreten.

Dimensionale Toleranzen, die mit additiven Technologien im Vergleich zu konventionellen Methoden erreichbar sind

Empfehlung: Wenn es auf genaue, wiederholbare Maße ankommt, liefern SLA und PolyJet kleinere Ausdrucke mit sehr guter Maßhaltigkeit; Desktop-FDM ist schneller und kostengünstiger, kann diese Toleranzen aber nicht erreichen und muss größere Abweichungen akzeptieren. Designer-Teams müssen Nachbearbeitungsschritte einplanen, die die Größe verändern. Stellen Sie daher sicher, dass die erforderliche Passform innerhalb der Grenzen realistisch ist. In einer gesamten Produktlinie hängt der gesamte Toleranzstapel von der Ausrichtung, den Stützen und der verwendeten Operation ab. Abgesehen von einem Einzelteil skaliert die Markteinführungszeit schnell mit dem gewählten Pfad.

Toleranzbereiche nach Technologie

- Desktop FDM: typische Toleranz 0,25–0,80 mm bei 50–150 mm großen Merkmalen; kleinere Merkmale sind tendenziell ungenauer. Senkrechte Wände können Treppeneffekte aufweisen; Ausdrucke müssen oft geschliffen oder gebohrt werden. Für Teile, bei denen ein starkes Zeit-Kosten-Verhältnis gewünscht wird, kann dieser Weg geeignet sein, aber Sie müssen mit größeren Abständen und potentiellem Spiel zwischen zusammenpassenden Merkmalen rechnen.

- SLA: ungefähr 0,05–0,15 mm bei kleinen bis mittelgroßen Teilen; 0,15–0,20 mm bei größeren Körpern. Senkrechte Oberflächen bleiben sehr konsistent, und die Gesamtänderung nach der Nachbearbeitung ist gering. Für einen Konstrukteur, bei dem Genauigkeit entscheidend ist, ist SLA eine gute Wahl; wenn ein Teil viele kleine Löcher enthält, bleiben die Toleranzen in der Nähe von Löchern eng, müssen aber im Einzelfall überprüft werden.

- SLS: ca. 0,10–0,30 mm über typische Bauräume; Toleranzen sind abhängig von Packungsdichte und Featuregröße. Das Verfahren ergibt gute Funktionsteile mit moderater Verschleißfestigkeit; jedoch kann es bei bestimmten Geometrien zu Verformungen kommen, planen Sie daher eine kleine Toleranzreserve zwischen senkrechten Features und Vorsprüngen ein.

- PolyJet: ca. 0,02–0,05 mm für die meisten Merkmale; extrem gut für Baugruppen und Mehrfachschnittstellen. Ausdrucke bleiben fast CAD-genau, mit minimaler Nachbearbeitung; dieser Weg ist oft der beste, wenn Passungen zwischen Teilen in einem Arbeitsgang eng sein müssen oder wenn eine Baugruppe präzise Toleranzen erfordert.

Praktische Richtlinien für Designer und Beschaffungsteams

- Wenn ein Teil mit anderen zusammenpassen muss, spezifizieren Sie Toleranzen pro Merkmal, einschließlich Bohrungen, Erhebungen und Taschen. Planen Sie zwischen den Merkmalen einen Spielraum ein, der für die beabsichtigte Montage geeignet ist; es kann nicht auf eine Toleranz vertraut werden, die alle Verbindungen abdeckt. Bei Einzelstücken spart dieser Ansatz Zeit und reduziert das Risiko.

- Muss die Rechtwinkligkeit und die W orientation berücksichtigen: Positionieren Sie Bezugsebenen, um Interaktionsfehler während der Montage zu minimieren; verwenden Sie Vorrichtungen oder Messtaster, um kritische Winkel nach dem Aufbau zu überprüfen. In diesem Zusammenhang sollte eine computergestützte Prüfung jeder größeren Serie vorausgehen; andernfalls werden Zeit und Aufwand verschwendet.

- Betrachten Sie Ausdrucke abgesehen von der Nenngröße als separate Kontrolle: Messen Sie Merkmale mit Messschiebern oder einem Koordinatenmessgerät erst nach der Nachbearbeitung. Wenn die Ergebnisse außerhalb der erforderlichen Grenzen liegen, implementieren Sie eine kleine CAD-Änderung (ändern Sie den Lochdurchmesser, passen Sie einen Vorsprung an oder fügen Sie ein negatives Spiel hinzu) in einer Instanz, bevor Sie eine neue Charge produzieren, wodurch Sie später viel Zeit sparen.

- Für Produkte, bei denen eine schnelle Bearbeitungszeit das Ziel ist, bieten Desktop-Drucker einen geeigneten Weg für schnelle Iterationen, aber für enge Passungen müssen Sie möglicherweise auf SLA oder PolyJet umsteigen; diese Änderung führt zu einer viel besseren Kontrolle und reduziert das Risiko fehlgeschlagener Baugruppen bei zeitkritischen Vorgängen.

- Bei der Bewertung verschiedener Methoden sollte die gesamte Toleranzkette berücksichtigt werden: Die wichtigsten Faktoren sind die Bauteilgröße, die Ausrichtung und die Nachbearbeitung; planen Sie ein Toleranzbudget, das sich frühzeitig an der gewünschten Leistung orientiert. Konstrukteure müssen bedenken, dass additive Verfahren zwar die Werkzeugkosten senken, einige Teile aber zusätzliche Arbeit erfordern, um eine gute Passform zu erzielen.

Auswirkungen der Nachbearbeitung auf die endgültige Geometrie und Genauigkeit

Empfehlung: Unmittelbar nach dem Aufbau einen strukturierten Nachbearbeitungsplan implementieren, um die Geometrie zu stabilisieren, Verzug zu reduzieren und die Maßgenauigkeit bei typischen Teilen um etwa 0,1–0,4 mm zu verbessern.

Wählen Sie Schleifschritte in einer klaren Progression: beginnen Sie grob, dann mittel, enden Sie mit feiner Körnung; führen Sie senkrechte Durchgänge auf ebenen Flächen aus, um ein Abrunden zu vermeiden; überprüfen Sie die Z-Achsen-Ausrichtung mit Messschiebern vor der Endmontage; dieser Ansatz ermöglicht eine einfache Kontrolle und reduziert den Nachbearbeitungsbedarf, insbesondere bei großen Teilen. Nachbearbeitungsschritte können die Zykluszeiten beschleunigen, indem sie Nacharbeiten reduzieren, insbesondere bei Teilen mit dichter Geometrie; Kosteneinsparungen durch die Reduzierung von Ausschuss ermöglichen die Einhaltung eines schlanken Budgets.

Praktische Nachbearbeitungsmethoden, die die Geometrie beeinflussen

Schleifen, Dampfglätten und leichte maschinelle Bearbeitung von Reservereichen können kleinere Abweichungen verbessern; bei Kunststoffen, die zu rauer Schichthaftung neigen, sorgt vorsichtiges Dampfglätten für eine glattere Textur und engere Toleranzen.

Das Glätten von ABS mit Aceton kann zu Schrumpfung führen, die bei bestimmten Geometrien sehr ausgeprägt sein kann. Erwarten Sie eine Änderung von 0,2–0,4 mm pro 50 mm Merkmal. Planen Sie eine Kompensation durch anfängliche Übergröße oder durch Steuerung der Eintauchzeit ein.

Für Formen und Wiederholteile führen solche Anpassungen zu einer besseren Wiederholbarkeit, insbesondere wenn die richtigen Richtungen mit der Schichtorientierung übereinstimmen.

Workflow-Richtlinien zur Aufrechterhaltung der Genauigkeit

Ein Messprotokoll erstellen: Kritische Abmessungen mit Messschiebern und Mikrometern prüfen, Ergebnisse protokollieren, Korrekturen in CAD-Modellen für nächste Drucke anwenden und Wartungsarbeiten planen, um die Maschinenpräzision hoch zu halten.

Kosten können optimiert werden, indem man sich zuerst auf Oberflächen mit hoher Wirkung konzentriert und dann kleinere Merkmale in Angriff nimmt; dieser Ansatz erweist sich als effektiv, wenn die Nachfrage nach einer schnelleren Bearbeitungszeit hoch ist.

Wiederholbarkeit und Konsistenz in Massenproduktionsszenarien

Lege ein festes Testprotokoll für jede Charge fest: Führe 20 fortlaufende Builds durch, setze eine Volumentoleranz von ±0,2 mm für kritische Merkmale fest und fordere eine Bestehensrate von 95 % über alle Builds hinweg.

Zu den Prioritäten gehören ein stabiles Wärmemanagement und ein konsistenter Materialfluss in Systemen, die mit geschmolzenen Legierungen oder Polymerschmelzen arbeiten; ohne robuste Sensoren werden die Ergebnisse inkonsistent erzeugt.

Bei höheren Stückzahlen werden selbst kleinste Abweichungen groß genug, um den gesamten Prozess zu beeinträchtigen; dies ist besonders kritisch bei Luft- und Raumfahrtteilen, bei denen die Zuverlässigkeit nicht verhandelbar ist.

Innerhalb einer Lagerhausumgebung implementieren Sie vollständige Rückverfolgbarkeit und modulare Zellen, um den Platzbedarf zu minimieren; dies reduziert Ausfallzeiten und ermöglicht es den Teams, zu erkennen, wo schwächere Ergebnisse entstehen.

Zu den Implementierungsschritten gehören die tägliche Kalibrierung aller Systeme, Regelkreise für Wärme und Zufuhr, die Überwachung der Temperatur des geschmolzenen Materials, das Führen von Protokollen über Abweichungen, die Behandlung der benötigten Daten als Prioritäten; die größten Vorteile zeigen sich als Zuverlässigkeitsgewinne über die gesamte Linie. Abgesehen von der Automatisierung sind geschulte Teams erforderlich, um Daten zu interpretieren und schnell zu handeln.

Messtechnik zur Bewertung der Genauigkeit von 3D-gedruckten Teilen

Beginnen Sie mit der Erstellung eines Metrologieplans, der auf die Druckerklasse und die Zieltoleranz zugeschnitten ist. Verwenden Sie eine zweigleisige Strategie: Optische Oberflächenerfassung zur Wahrnehmung der Form sowie taktiles Abtasten oder eine Koordinatenmessmaschine für kritische Kanten und Taschen. Kalibrieren Sie die Geräte mit rückführbaren Endmaßen und führen Sie dann eine Pilotstudie an einem repräsentativen Merkmalsatz durch, um ausgeprägte Abweichungen frühzeitig zu erkennen und verschwendete Zyklen zu verhindern. Dieser Plan, der auf bestimmte Drucker zugeschnitten ist, verbessert die Ergebnisse. Legen Sie eindeutige Ziele zwischen den wichtigsten Merkmalen fest, um die Inspektionen dort zu konzentrieren, wo die Toleranz am wichtigsten ist. Vernunft leitet die Methodenwahl.

Instrumente, die nach Teilegröße und Material ausgewählt werden: Bei großen, komplexen Grundflächen ermöglicht ein Laser- oder Streifenlichtscanner eine schnelle Abdeckung; Punktwolken mit höherer Dichte verbessern die Zuverlässigkeit in Regionen mit hohen Gradienten; deutliche Abweichungen sind in dünnwandigen Abschnitten zu erwarten. Die von Druckern angebotenen Lösungen variieren; Branchenrichtwerte leiten die Auswahl.

Für interne Merkmale bietet CT oder industrielle Mikro-CT Zugang zu verborgenen Kanälen; die typische volumetrische Genauigkeit liegt zwischen 20 und 100 Mikron für kleine bis mittlere Merkmale; grobe Merkmale können je nach Material und Oberflächenbeschaffenheit eine Abweichung von 0,1–0,3 mm aufweisen. Mögliche Folgen sind nicht eingehaltene innere Freiräume, also entsprechend planen.

Akzeptanzkriterien festlegen, indem Scandaten mit CAD-Modellen anhand von Punkt-zu-Oberfläche-Abweichungsprüfungen abgeglichen werden; strenge Analysen anwenden, um festzustellen, ob Teile die Spezifikationen erfüllen, maximale, mittlere und RMS-Abweichung berechnen; Ergebnisse zwischen Sitzungen vergleichen und eine Aufzeichnung zur Rückverfolgbarkeit speichern. Das macht Entscheidungen einfach. Das sind gute Entscheidungen.

Plan für die Nachbearbeitung: Scannenrauschen entfernen, Best-Fit-Ausrichtung anwenden, Oberflächenrauheit bei Bedarf berechnen; für Teile, die in Fräsprozessen verwendet werden, stellen letzte Kontrollen die strukturelle Integrität vor der Montage sicher. Es bleibt wenig Nachbearbeitung übrig.

Praktische Fälle veranschaulichen große Vorrichtungen und kundenspezifische Geräte: Messen über kritische Ebenen hinweg, Ausrichten der Ergebnisse zwischen Merkmalen und anschließende Verwendung maßgeschneiderter Vorrichtungen, um gedruckte Teile während der Messung stabil zu halten.

Empfehlungen: ein Messprotokoll führen, Geräte regelmäßig kalibrieren, Bediener darin schulen, systematische Verzerrungsmuster zu erkennen; sicherstellen, dass Fehlablesungen aufgrund von Druckerläufen, Bettausrichtung oder Materialschrumpfung erkannt werden; bei Abweichungen in Einzelfällen Kalibrierung anpassen oder Messplan überarbeiten.

Beachten Sie, dass metrologische Ergebnisse bereichsabhängig sind: Höhere Genauigkeit ist bei flachen, stabilen Geometrien erreichbar, während ausgeprägte Fehler bei großen, flexiblen oder minimal abgestützten Spannweiten auftreten; wenden Sie risikobasierte Stichprobenverfahren an, um unnötigen Aufwand zu vermeiden. In begrenzten Fällen sind kundenspezifische Verfahren für strukturelle Merkmale erforderlich.

Designrichtlinien zum Ausgleich von Druckabweichungen und zur Verbesserung der Passform

Beginnen Sie mit der Definition kritischer Schnittstellen und wenden Sie CAD-basierte Kompensation an, um vorhersagbare Passungen zu erzielen. Legen Sie Zieltoleranzen für Verbindungen, Gehäuse und Ansätze fest; versetzen Sie Löcher um +0,2–0,4 mm und verbreitern Sie die Passgeometrien gegebenenfalls leicht. Fügen Sie an den Eingängen bescheidene Fasen hinzu, um ein Festfressen zu reduzieren. Für Schmelzschichtsysteme, die im Rapid Prototyping eingesetzt werden, sind Freiräume von 0,25–0,5 mm in nicht kritischen Bereichen vorzusehen, um den Erfolg über verschiedene Maschinen und Materialien hinweg zu maximieren. Dieser Ansatz führt zu weniger Fehldrucken, Abfallreduzierung und schnelleren Zeiten, insbesondere bei engen Passungen, und erhöht gleichzeitig die Zuverlässigkeit in verschiedenen Branchen. Verlassen Sie sich nicht auf Vermutungen; validieren Sie die Konstruktionen anhand der tatsächlichen Druckerabweichungen unter Verwendung von Testgeometrien und einer speziellen Messroutine, und wenden Sie die gemessenen Offsets dann auf nachfolgende Modelle an, um Trial-and-Error-Zyklen zu ersetzen. Diese Methode eignet sich für nicht standardmäßige Konfigurationen und ist für viele Hersteller und Wartungsteams zugänglich, da sie die Prozessvariabilität direkt berücksichtigt. Fast jeder Fall profitiert von der Kalibrierung, und viele dieser Daten sollten zu Designanforderungen werden, die zukünftige Läufe leiten. Erhöhen Sie bei schwächeren Materialien oder Wandabschnitten den Abstand weiter, um ein Festfressen zu vermeiden. Es sollten Vorkehrungen getroffen werden, um Einspritzwege und mögliche Bearbeitungsschritte zu unterstützen, damit die Teile ohne einstufige Nachbearbeitung passen. Die Aufrechterhaltung eines schlanken Wartungsplans sorgt dafür, dass die Maschinen in einer Vielzahl von Umgebungen zugänglich und zuverlässig bleiben.

Geometrische Kompensationstechniken

Geometrische Kompensationstechniken stützen sich auf messbare Abweichungen über Geometrien hinweg. Wenden Sie explizite Versätze auf Löcher, Stifte, Schlitze und Bossbasen an; eine geeignete Anpassung von +0,15–0,40 mm für Spielpassungen in Kunststoffen ermöglicht eine einfachere Montage, während bei Presspassungen in stärkeren Materialien möglicherweise engere negative Versätze erforderlich sind. Behalten Sie stärkere Verrundungen bei und vermeiden Sie scharfe Ecken, mit denen Drucker zu kämpfen haben, insbesondere in kleinen Maßstäben; dies hilft auch schwächeren Oberflächen. Verwenden Sie für Nicht-Standard-Verbinder abgerundete Geometrien und einfache Taschen, um Verformungen während des Druckens zu vermeiden. Behalten Sie Ausrichtungen auf Bezugsebenen bei, um die Nachbearbeitung zu vereinfachen und die Kompatibilität mit Angusskanälen bei Bedarf sicherzustellen. Dieser Ansatz ist in der Lage, den Bedarf an einstufiger Nachbearbeitung in vielen Fällen zu reduzieren, und unterstützt zuverlässige Passungen in Kombination mit nachgelagerter Bearbeitung oder Veredelung. Branchenübergreifend bleibt der Regelsatz nahezu universell; vieles hängt vom Materialverhalten und den Anforderungen an die Oberflächenbeschaffenheit ab.

Prozessbewusste Designentscheidungen und Nachbearbeitung

Prozessorientierte Designentscheidungen gewährleisten Kompatibilität über Systeme und Zyklen hinweg. Definieren Sie Düsenbreiten, Schichthöhen und Stützstrategien; bevorzugen Sie Geometrien, die Maschinen mit gleichbleibender Qualität reproduzieren; wählen Sie geeignete Wandstärken, um Verzug und Schwächen zu vermeiden. Planen Sie Freiräume für die Nachbearbeitung ein, einschließlich Fräsen oder Zuschneiden, falls erforderlich; markieren Sie kritische Achsen und Löcher als nicht standardisiert, falls erforderlich, um alternative Pfade wie Spritzguss für Großserien auszulösen. Planen Sie für eine einstufige Anpassung in der Nachbearbeitung, wann immer dies möglich ist; wenn dies nicht praktikabel ist, entwerfen Sie für diskrete Operationen, die mehrere Druckiterationen ersetzen können. In Bereichen des Einspritzpfads sollten Sie Merkmale bereitstellen, die sich leicht bearbeiten lassen, damit Toleranzstapel innerhalb der Anforderungen bleiben; um eine langfristige Zuverlässigkeit zu gewährleisten, pflegen Sie eine Routine und teilen Sie die Ergebnisse mit anderen Teams, um Ergebnisse über Disziplinen und Branchen hinweg zugänglich zu machen.

Die Grenzen des 3D-Drucks – Ein umfassender Vergleich mit der traditionellen Fertigung">

Die Grenzen des 3D-Drucks – Ein umfassender Vergleich mit der traditionellen Fertigung">