おすすめ リアルタイムセンシング、予測ルーティング、自律型機器を統合したAI主導の倉庫管理システムを導入すると、処理時間を最大35%短縮し、最初の90日以内に誤出荷を半減できます。高回転ゾーンに焦点を当てたパイロット運用は、注文、受領、返品全体でメリットを検証し、節約額を定量化します。 advanced 意思決定を導くための分析。.

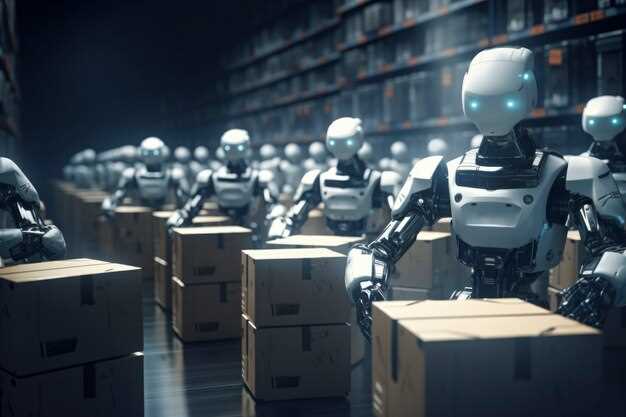

主なユースケースとしては、自動化されたピッキング・バイ・ビジョン、RFID対応の在庫管理、自律走行型ロボットなどが挙げられます。これらにおいて、 examples, AIは、複数の期間にわたる数千のSKUを処理し、高回転率のアイテムを特定し、移動を最小限に抑えるためにスペースを割り当てます。. 活用 動的なスロッティングとリアルタイム補充は、取り扱いを削減し、改善します。 procurement 配置。段階的な展開を実施します:まずは 多量 回転率の高い SKU から始め、徐々に回転率の低いアイテムに拡大し、サイクルタイムとサービスレベルを継続的に測定します。.

データ処理パイプラインは、スループット、精度、およびスペース利用率を追跡し、メリットを定量化します。. AI モデルは需要を予測し、補充を最適化し、サポートを提供します。 procurement 計画。を通じて optimisation 経路選択やラック構成の最適化により、倉庫は同じ人員でより広範な注文に対応できます。実例では、通常のピーク時の活動期間を通じて、注文サイクル時間と在庫精度の向上が示されています。.

AIの進歩を信頼性の高いオペレーションに転換するには、以下を実装します。 measures データガバナンス、障害処理、および安全のため。センサー、カメラ、およびコンベヤーを明確なSLAに沿って調整し、エネルギー使用量を監視して minimize 四半期ごとの定期的な校正およびモデルの再トレーニング。機器の摩耗。 期間 精度を維持し、ずれを軽減します。オペレーターがリアルタイムで意思決定を検証できるよう、チェックポイントと閾値を文書化します。.

現実世界の成果から継続的に学習することで、チームは次のことが可能になります。 活用し 購買、入荷、格納、ルート決定など、あらゆる業務における意思決定を自動化するAI。現場作業員や監督者との緊密なフィードバックループを維持し、パイロットテストの成功後にはソリューションを拡張。データ処理、, measures, 、サービス水準、資産活用率、総所有コストにおける具体的な改善を実現します。.

AIを活用したスロッティング vs 従来のスロッティング:主な違いと実践的な影響

倉庫における棚割りのデフォルト手法としてAI駆動型を採用し、データの動きと処理能力を向上させます。データ駆動型モデルを用いて、アイテムの配置場所を需要シグナルおよび動きのパターンに合わせます。.

従来のスロッティングは静的なルールと定期的な見直しに依存しますが、AI駆動型スロッティングは、予測需要、リアルタイムシグナル分析、および継続的な再スロッティングを活用して、数量、品揃え、プロモーションの変化に対応します。.

- データ基盤:従来の区画割当は静的な分類を使用しますが、AI駆動型区画割当は、将来の動きをモデル化するために、注文、領収書、サイクル、およびセンサー画像フィードからの多様なデータを使用します。.

- 最適化手法:従来型のアプローチは、単純なヒューリスティクスや固定されたテンプレートに依存しています。AI駆動型の手法は、コンピュータベースの最適化と機械学習を組み合わせることで、密度、速度、およびアクセシビリティのバランスを取ります。.

- 変化のテンポ:従来のレイアウトは変更頻度が低い。AI主導のレイアウトは、需要変動の激しいパターンを反映して、シフトごと、あるいは1時間ごとなど、頻繁に適応する。.

- 中央配置:AIを活用したスロッティングは、需要の高い商品に対し、より近いスロットをターゲットとすることで、移動速度を低下させ、センターおよび周辺ゾーンのスループットを向上させます。.

- 統合の規模:AI主導のイニシアチブは、WMS、ERP、センサー、およびデータパイプラインとのより緊密な統合を必要とする一方、従来の方法はよりサイロ化された状態を維持します。.

実用的な観点から見ると、これらの違いはセンター運営やラストワンマイルのパフォーマンスに具体的な影響を与えます。AIを活用したロケーション最適化は、多品種・高回転率のSKUを扱う倉庫において、移動距離を15〜40%削減し、ピッキング速度を10〜25%向上させ、ロケーション密度とアイテムのアクセス性を向上させることができます。.

- スペース効率の向上:AIを活用したスロッティングにより、速度を犠牲にすることなく保管密度を高め、限られたフットプリントでより高いスループットを実現します。.

- ピッキングの高速化:需要期間が類似する商品を同じ場所に配置することで、ピッキングサイクル毎の作業量が減少し、全体的な速度が向上します。.

- 需要への適応性:データに基づいた調整により、手動での大幅な見直しなしに、季節性、プロモーション、新商品の導入を考慮。.

- ラストワンマイル対応:売れ筋商品をより近い場所に配置することで、迅速な補充とよりスムーズなラストワンマイルの移動をサポートします。.

- 可視化とレポート作成:自動化されたレポートで、移動の傾向、ボトルネック、非効率性が視覚化され、変更による影響を明確なイメージで示し、変更の正当性を容易に説明できます。.

実装には、具体的なステップと指標を伴う明確なロードマップが必要です。データ準備とモデル検証におけるステップ増加を必要とする変更は、精度、速度、および信頼性の向上によって相殺されます。.

- 目的の定義:センターとラストマイルオペレーション全体にわたる移動削減、速度改善、およびサービスレベルの目標成果を設定します。.

- データ準備状況の評価:注文プロファイル、商品属性、補充サイクル、受領データ、センサー/画像フィードを収集し、データガバナンスと品質指標を確立します。.

- データプラットフォームを構築する。コンピュータモデルにデータを供給するデータパイプラインを構築するか、接続し、レポート作成用の中央データストアを作成する。.

- モデルの開発:過去の活動に基づいてAI/MLコンポーネントをトレーニングし、ライブで使用する前にシナリオをシミュレートして効果を検証します。.

- 単一センターでのパイロット:AI主導型と従来型ロケーション管理を比較する管理されたテストを実施し、データに基づいたレポートを用いて移動と速度の変化を定量化する。.

- ガバナンスを伴う拡張:倉庫をさらに展開し、インターフェースを標準化し、自動化されたダッシュボードで継続的なパフォーマンスを監視します。.

追跡すべき重要業績評価指標には、注文ごとの移動距離、平均ピッキング率、サイクルタイム、スロッティング密度、エラー率などがあります。AI主導のスロッティングを適切に導入することで、処理能力の向上、需要の変化への適応の容易化、非効率性の明確化といった成果が期待でき、これらはすべて具体的なデータに基づいたレポートによって裏付けられます。.

AIを活用したスロッティングを支えるデータ入力にはどのようなものがありますか?

アイテムレベルの属性とリアルタイムの需要シグナルを、AI駆動型スロッティングを強化するための一元化された構造化フィードに収集します。SKUレベルのデータ(寸法、重量、梱包、取り扱いフラグ、信頼性の高い視覚認識のための画像)を付与し、入荷レシートを予測需要にリンクさせます。履歴データとライブデータを取り込む処理パイプラインを実装し、シフト中の迅速な調整を可能にし、スケジューリングの決定を容易にします。.

このコンセプトは、製品属性と需要シグナルの2つのデータストリームにかかっています。AI主導のロケーション最適化を強化する入力は、ここにまとめられています。SKUレベルの属性(寸法、重量、保管要件、取り扱いフラグ)、在庫レベル、補充期間、サイクルカウント;需要シグナル(注文、予約、高需要トレンド);移動時間とスロットサイズ制約のあるゾーンマップが含まれます。購買、入荷、注文システムからのデータを統合して、変動を減らします。.

オペレーションからのデータソースには、注文、出荷、入荷レシート、カートン数、およびビン スキャン;RFIDまたはバーコード スキャン;カメラからの画像ストリーム;ワークフローに記録された従業員の行動;および機器のステータスが含まれます。この組み合わせが、区画割りの決定を促進し、変化する状況への迅速な対応を可能にします。.

データ品質と準備は、単位の標準化、タイムスタンプの調整、レコードの重複排除、およびギャップの埋めに焦点を当てます。ゾーンマッピングと製品ファミリーでアイテムをアノテーションし、次に速度、季節性、および今後のプロモーションの機能を設計します。実質的な過去のデータを使用して、モデルをトレーニングおよび検証します。処理レイヤーは、ボトルネックを特定し、スロット密度の問題を解決し、スロットを実際の需要に合わせることにより、不要な移動を削減する必要があります。.

展開にあたっては、選定されたゾーンでパイロット運用を行い、従業員とのフィードバックループを構築し、具体的な成功基準を設定します。イニシアチブを活用して、スロッティングの変更をテストし、短いピッキングパス、移動の削減、シフト中の時間短縮などの改善を監視します。精度レベルを追跡し、観察された結果に基づいてモデルを調整し、継続的な改善を推進します。このアプローチにより、迂回やアイドル時間を削減し、労働時間を節約できます。.

AIはどのようにして動きの速いアイテムに最適なスロット位置を決定するのか

AIモデルに基づき、最も動きの速い商品を最もアクセスしやすいスロットに割り当てます。これらのモデルは、速度、需要パターン、注文頻度、補充頻度を分析してスロットの場所を決定するように設計されており、高速回転のSKUがピッキングルートが最も短く、エラーが最小限に抑えられる場所に配置されるようにします。マネージャーは、移動時間を短縮し、スループットを向上させるためにこのアプローチの使用を開始し、歩行を減らし、ピッカーの生産性を向上させるために各アイテムに最適な場所を特定することに重点を置いています。状況の変化に応じて割り当てを適応させることができるように、リアルタイムの信号を捉えることに重点が置かれています。.

モデルを動かすデータは何ですか?過去のピッキングと補充から継続的に学習し、スロットスコアを継続的に改善します。移動距離、ピッキング密度、および混雑を測定し、効率を維持し、非効率が発生した場合は割り当てを調整します。その結果、アイテムの速度を最適なラックまたは棚の位置に合わせ、経路長を短縮し、補充サイクルをスムーズにするスロットマップが作成されます。.

ロボットと自動倉庫システムは計画されたレイアウトを実行し、一貫した精度でアイテムを指定されたスロットに移動させます。一方、倉庫管理ソフトウェアは、スロットの推奨事項を補充と注文のルーティングにリンクさせます。センサーとデータパイプラインに投資すれば、ピッキング率、注文精度、スペース利用率が二桁向上する可能性があります。成果を最大化したい場合は、スロット計画を補充トリガーに接続してください。.

変化に対応するには、衝撃を避けるために、まず小規模なパイロットから始めましょう。結果が蓄積するにつれて、変革の可能性が明確になります。調整されたパイロットには、恐れるものはほとんどありません。スロットの変更と補充の需要との間で整合性を維持するには、明確な変更管理と、ピッカー、在庫ハンドラー、およびシフトマネージャーの早期の関与が必要です。マネージャーは、サイクルタイム、ピック率、およびスペース使用率でパフォーマンスを測定し、アプローチが期待される価値を提供することを保証できます。目標が達成された場合は、より広範なロールアウトにスケールアップし、ゾーン全体のインパクトを監視します。.

まず何から始めるか:年間売上高上位5~10%のSKUを特定し、上位20%のスロットに配置します。この初期的な集中により、迅速な成果が得られ、より広範な展開の前にモデルを検証できます。変更を追跡し、明確なログを保持して、マネージャーが結果を確認し、必要に応じて計画を調整できるようにします。データ品質とシステム統合が向上し続けると、自動化を拡大する見込みが高まります。.

ピック率、サイクルタイム、および労務計画への影響

Recommendation: AI駆動型ルーティングと動的タスクインタリービングによるワンゾーンパイロットを8週間以内に実施し、リアルタイムな可視性で進捗を追跡し、オンザフライで調整することで、ピッキング率を12~18%、サイクルタイムを15~22%向上させる。.

AIは、注文パターン、アイテムの場所、梱包順序を分析して、ルーティングとワークロードの割り当てを解決し、発送の進捗状況とタスクのステータスをより明確に把握できるようにします。このアプローチにより、当て推量が減り、タスクがペースに合わせて調整され、マテリアルの流れがスムーズになるため、ピッカーは行き来するのではなく、付加価値の高いアクションに集中できます。.Core Impactは、ルーティング品質とワークロードバランスという2つのレバーを中心に展開されます。動的な経路は、移動距離を最小限に抑え、関連するSKUをまとめ、いつ商品をピッキング、スキャン、配置するかを調整することで、梱包を加速させます。静的なルートをデータドリブンなシーケンスに置き換えることで、ピッキング率が向上し、サイクルタイムが短縮され、人員を増やすことなくピーク時の処理能力を確保できます。.

測定可能な目標を採用する:ピッカーごとの1時間あたりの平均ピック数と、注文ごとの平均時間を基準値として設定し、毎週変化を追跡します。簡単なラベリング戦略を導入して、ピッキングミスを防ぎ迅速なスポットチェックを可能にし、精度と作業者の自信を高めます。.

労働計画は受動的から能動的へ移行する。季節性シグナルを利用して需要を予測し、急増が起こる前に人員配置レベルを調整する。プロモーションやホリデー期間中に注文が10〜20%増加すると予測される場合は、一時的なクロストレーニングと柔軟なシフトを実施し、不必要な残業を削減し、利益を損なうことなく処理能力を維持する必要がある。.

可視性はチーム間の連携を促進します。 リアルタイムの発送アップデートにより、処理能力が向上しているゾーンと、再割り当てが必要なボトルネックタスクが示されます。 スーパーバイザーとピッカーがライブデータを共有することで、連携が改善され、対応時間が短縮され、ルーチンチェックが的を絞った介入に置き換わります。.

インパクトを定量化するには、ピック率(1時間あたりのユニット数)、サイクルタイム(注文あたりの分数)、労働稼働率(%)、残業時間、および精度(1,000行あたりのミスピック数)を追跡します。追加スループットに注文あたりの平均利益率を掛け、次に増分労働または設備コストを差し引いて、利益に換算します。典型的な価値の組み合わせには、より迅速な注文処理、エラー関連の返品の削減、およびより低い資産アイドル時間などがあり、これらはすべて同じ物流フットプリントに対するより大きな利益に貢献します。.

テクノロジーの役割は、マテリアルハンドリングやドッキングにも及んでいます。最適化されたルートが発送計画に取り込まれ、デジタルラベルと合理化されたラベリングにより、ピッキングミスが減少し、梱包作業が加速されます。この連携により、不要なタッチが減り、ピッキング、梱包、最終発送間のスムーズな引き渡しが可能になり、シフト全体のペースが向上します。.

WMS および ERP との連携:データフロー、API、および変更点

WMSとERP間のAPI主導型統合を実装し、在庫、注文、配送ルートのデータフローに焦点を当てます。これらのフローを、在庫レベル、ロケーション、入荷、出荷に関する単一の信頼できる情報源にマッピングします。標準化されたREST APIと、可能な場合はGraphQL APIを、共有データレイヤーに更新を発行する軽量サービスとともに展開します。在庫更新は5分ごと、注文/出荷は10〜15分ごとなど、一定の間隔を設定し、ラストワンマイルの変更についてはリアルタイムのイベントストリームを有効にします。このアプローチにより、チームは現在のオペレーションを理解し、意思決定を迅速化し、システム全体の効率的なナビゲーションを維持し、データ摩擦を軽減できます。.

主要エンティティ(在庫、注文、出荷、ロケーション)に関するデータコントラクトを定義し、膨大なデータディクショナリを用いてERPとWMSのリネージを整合させます。取り込み時に検証ルールを実装して不一致を検出し、手動作業とデータ摩擦を軽減するために調整を自動化します。データドリブンな基盤により、システム間のレポート作成と倉庫拠点全体の在庫管理に対する信頼性が向上します。この構造は、チームが部門横断的な意思決定を行うことをサポートします。.

イベント駆動型アーキテクチャを採用する:ERPは注文および請求イベントを発行し、WMSはそれらを消費してピッキング、梱包、在庫予約、およびフルフィルメントルーティングをトリガーします。次に、WMSは在庫および出荷イベントをERPに返し、ループを閉じます。ブローカー(Kafka、NATS、またはRabbitMQ)を使用して、サービスを分離し、バックフィルをサポートし、ダウンストリームの分析と計画のために高品質のデータを継続的に表示します。この移行により、統合リスクが軽減され、意思決定サイクルが加速されます。.

クロスファンクショナルなチームとガバナンスの確立:データオーナー、IT、ロジスティクス、および財務部門がサービス契約、SLA、およびAPIのバージョン管理を共有します。まず単一の倉庫サイトでパイロットを実施して反復し、その後他のサイトにスケールします。後方互換性を維持し、変更ログを公開し、ダッシュボードを使用してレイテンシ、エラー率、およびデータ品質を監視します。明確な責任と頻繁なコミュニケーションにより、データフローに関する連携がより予測可能になり、ルートとナビゲーションの調整が容易になります。.

在庫精度、受注サイクル時間、高速データ更新、経路最適化による改善、ラストワンマイル効率など、具体的な指標で効果を測定します。データを実用的な意思決定に変換し、在庫や経路のボトルネックが発生している箇所を強調表示するダッシュボードを使用します。継続的な改善サイクルにより、計画と実行をよりプロアクティブでデータに基づいた意思決定へと移行させ、手作業を減らしながらスループットを向上させることができます。これにより、高い透明性と迅速な適応が実現します。.

最小限の実行可能な統合から始め、追加の倉庫やERPモジュールを追加することで範囲を広げました。セキュリティ、役割に基づいたアクセス、およびデータプライバシーの制御が、企業ポリシーと一致していることを確認します。チームが新しいデータフロー、ツール、およびサービスを理解するための実践的なトレーニングを提供します。組織全体で情報を利用できるようにすることで、継続的な改善と高品質の在庫可視性の文化を強化します。.

AIを活用したスロッティングにおけるROIと総所有コストの測定

AIベースのスロッティングの実装には、明確なROI目標と、ライセンス、データ準備、統合、トレーニング、および変更管理を網羅する透明性の高いTCOモデルが必要です。18〜24ヶ月の期間を設定し、初期設定、サブスクリプション、および継続的なサポートのストリームを定義します。この計画は、次のマイルストーンに到達する際に、チームの連携を維持するのに役立ちます。.

TCOの構成要素には、ソフトウェアのサブスクリプション、クラウドストレージ、データクレンジング、WMSとの統合、および従業員トレーニングが含まれます。オペレーションを制御下に置くための変更管理活動と通知を含めます。ROIを損なう隠れたコストを避けるために、データガバナンス、セキュリティ、および継続的なサポートの予算を確保してください。.

ROIを促進する要因には、欠品を減らす在庫可用性の向上、ピッキング精度の向上、より迅速な格納、およびより短い補充サイクルが含まれます。在庫精度、充足率、注文サイクル時間、ラストワンマイルの配送速度などの指標を追跡します。倉庫レイアウトの需要の変化と制約を反映するために、定期的にスロッティングルールを進化させてください。.

費用対効果の例(1年目)。初期投資:110,000;年間ソフトウェア:60,000;データ統合:40,000;トレーニング:15,000。1年目の総費用:225,000。年間推定節約額:労働効率70,000;在庫精度向上25,000;欠品減少30,000;迅速な補充25,000;ラストワンマイルの節約35,000。1年目の総節約額:185,000。1年目の純利益:-40,000。これらの通知が有効であれば、最適化と規模拡大による追加の利益により、2年目に損益分岐点に達します。.

運用のヒント:収益を最大化するには、スロット密度を最適化するルールを実装し、需要が変化するゾーンには人的入力を維持し、在庫レベルが閾値を超えて逸脱した場合に監視します。スロットの利用率、手持ち在庫、および今後の需要シグナルを強調表示するダッシュボードイメージを使用して、チームに情報を提供し、対応できるようにします。このアプローチは、運用が成長しても高速かつ管理しやすい状態を維持します。.

次のステップとして、まずは管理されたエリアで試験運用を行い、在庫とスループットへの影響を把握し、その後拡大していきます。予想される変更についてチームの認識を合わせ、トレーニングによって新しいルーチンをサポートし、パフォーマンスがずれ込んだ場合に調整を促す通知を維持します。.

達成可能な成果は、規律あるデータ処理、継続的なルールの調整、そしてオペレーションを円滑に進め、ラストマイルとその先で成果を持続させるための積極的な従業員の関与から生まれます。.

AI in Warehouse Management – Impacts, Use Cases, and Benefits">

AI in Warehouse Management – Impacts, Use Cases, and Benefits">