Zaveďte LFAM vo výrobnej hale, aby ste prešli od prototypov k sériovej výrobe, a začnite s definovaným source materiálových dát a okno procesu pre systémy s veľkým formátom. Tým sa zároveň znižuje čas potrebný na zmenu. zaisťuje konzistentný výstup pri desiatkach dielov na jednu dávku. Experti ukáž na kompakt kolekcie validovaných polymérov a plán kontrolovanej štúdie ako najrýchlejšiu cestu k pripravenosti na výrobu.

Definuj the approach plánom riadeným míľnikmi. Začnite so skúšobnou prevádzkou na reprezentatívnej geometrii, potom rozšírte množinu na kolekcie dielov. The detail v optimalizácii dráhy nástroja, orientácii a medzivrstvovom chladení sa uplatňujú akceptačné kritériá. krajčír parametre tlače pre každú skupinu dielov s cieľom minimalizovať následné spracovanie a maximalizovať priepustnosť.

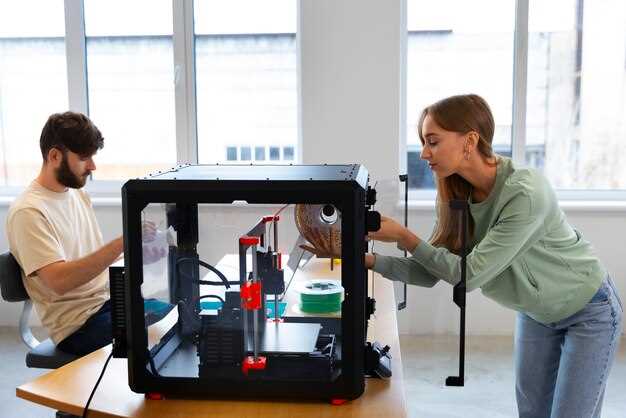

V tejto oblasti, roztopený termoplasty sa vytláčajú, aby sa vytvorili spojený vrstvy. The faktory ktoré riadia funkciu dielu, zahŕňajú rýchlosť tavenia, priemer trysky, výšku vrstvy a teplotu podložky. Každá factor interaguje s geometriou dielov a chladením; dokumentuje výsledky a podľa toho upravuje konštrukčné pravidlá. Learning vstavané do dizajnových príručiek urýchľujú iteráciu.

Na room podlahu, zriadiť vyhradené LFAM bunky s kontrolou prachu a usporiadaním v štýle 5S. Pripojte linku k source údajov v reálnom čase prostredníctvom MES a systému zberu údajov, ktorý sleduje čas cyklu, použitie materiálu a typy defektov. Jasné milestone notebook udržiava tímy zosúladené a reakcie pohotové, nie reaktívne.

Learning z raných verzií vytvára evolution schopností. Operátori zaznamenávajú sady parametrov, merania povrchovej úpravy a rozmerové kontroly, aby vytvorili prepracovaný playbook. Tento vzrušujúci pokrok predstavuje milestone pre internú produkciu, umožňujúc vymýšľanie veľké zostavy s predvídateľnými toleranciami a opakovateľným výkonom.

Počítače a elektronika

Začnite s vysokovýkonným vláknom pre elektronické kryty: akrylonitril butadién styrén (ABS) alebo PC-ABS poskytujú tepelnú odolnosť a rázovú húževnatosť pre platformy LFAM. Kalibrujte pre veľký priestor a nastavte prísne rozmerové kontroly, aby ste predišli posunu veľkosti na hotových paneloch. Najprv overte malú skúšobnú tlač a potom prejdite na komponenty pripravené na výrobu.

V spotrebnej elektronike, kryty slúchadiel a ručné kryty ilustrujú, ako môžete kombinovať mechanické upevnenia, EMI tienenie a chladiace kanály v jednej tlači. Vyberte si filamenty s nízkou absorpciou vlhkosti a použite uzavretú komoru, aby ste znížili deformáciu veľkých dielov; čím zabezpečíte konzistentné uchytenie pre montáž dosiek a káblov. Tlačte montážne výstupky a konektorové klipy s úmyselnou vôľou, aby ste mali predvídateľnú montáž s doskami a káblami.

Trendy ukazujú, že sa prikláňajú k modulárnym, opraviteľným dizajnom a výrobám so sledovateľnými dátami, čo je posun, ktorý prospieva veľkému stavebnému priestoru LFAM. Medzi fanúšikmi hobby sa prototypy začínajú s dostupnými filamentami a postupne sa rozširujú na priemyselné série. Najprv testujte na miniatúrnych dieloch, aby ste nastavili tolerancie a overili uloženie pred tým, ako sa pustíte do panelov v plnej veľkosti. Pri plánovaní dráh nástrojov a orientácie zvážte priestorové a rozmerové obmedzenia, aby ste minimalizovali podporný materiál a čas následného spracovania.

Hotové diely si vyžadujú robustné následné spracovanie: brúsenie, vyhladzovanie acetónom pre ABS alebo vyhladzovanie parami pre PC-ABS a ochranný náter na zlepšenie odolnosti proti oderu a EMI výkonu. Pre implantáty alebo lekársku elektroniku vyberte biokompatibilné alebo sterilizovateľné vlákna a dokumentujte sledovateľnosť. Váš tím môže využiť interné testovacie zariadenia na overenie izolácie, rozptylu tepla a spoľahlivosti konektorov pred výrobou. Skrátite tak čas nábehu a znížite zlyhania v teréne, čím zabezpečíte, že hotové výrobky budú spĺňať špecifikácie.

Kvalifikácia a certifikácia materiálov pre LFAM výrobu

Prijmite formálny plán kvalifikácie materiálu, ktorý integruje identifikáciu riadenú COA s validáciou výkonnosti na reprezentatívnych geometriách dielov. Zaveďte dvojúrovňovú metódu: (1) identifikácia a sledovateľnosť materiálu, (2) preukázanie výkonnosti na prototypoch, ktoré odrážajú reálne zaťaženia. Vytvorte plán tak, aby interné testovacie stanice poskytovali rýchlu spätnú väzbu, zatiaľ čo externé laboratóriá podporujú formálnu certifikáciu, keď to vyžadujú zákazníci alebo regulačné orgány.

Štrukturalizujte rozsah tak, aby pokrýval polymérne a keramické vsádzky, keďže LFAM používa veľké hmotnosti. Pre každý materiál zbierajte COA a zostavte ich do katalógov zbierok materiálov. Zachovajte identitu podľa šarže a názvov dodávateľov; vytvorte testovacie sady špecifické pre danú oblasť a kategorizujte ich podľa druhu (polymér, keramika, kompozit) a aplikačnej oblasti (letecký, automobilový, medicínsky priemysel). Tento prístup umožňuje prispôsobenie testovacích plánov a zjednotenú pracovnú silu, ktorá sa môže prispôsobiť rastúcim súborom projektov. Rastúca potreba zosúladenia so sektorovými normami vedie k zosúladeniu procesov. Ak sa pelety konvertujú na vlákna, zaznamenajte cestu konvertovaného materiálu.

Spektrum testov zahŕňa mechanické vlastnosti pri statickom a dynamickom zaťažení, tepelnú stabilitu a vystavenie vplyvom prostredia. Zahrňte trvanie namáhania a starnutia, aby ste zachytili dlhodobú odozvu. Merajte odolnosť proti nárazu, povrchovú úpravu a rozmerovú stálosť. V prípade biokompatibilných materiálov určených pre implantáty alebo modely orgánov pridajte testovanie cytotoxicity a extrahovateľných látok. Rozsah testov závisí od materiálu a jeho oblasti použitia; personalizácia znižuje nadmerné testovanie a urýchľuje vývoj.

Certifikácia vyžaduje sledovateľnosť v rámci celého pracovného postupu: názvy materiálov, dodávateľ, čísla šarží a história konverzií. V LFAM interné testovanie preukazuje schopnosť prepojiť údaje o materiáli s výsledkami tlače a následného spracovania, pričom nezávislé laboratóriá overujú zhodu s normami. Vyškoľte pracovníkov v oblasti zberu údajov a bezpečnosti, aby podporili túto prácu.

Dokumentácia a správa údajov: ukladanie v centralizovanej databáze so sadou metrík; umožnenie reprodukovateľnosti zaznamenávaním COA, nastavení tlačiarne, šarže materiálu a krokov následného spracovania. Tým sa podporuje jednotná spolupráca medzi tímami a zbierkami materiálov, podporuje sa riadenie identity a zabezpečuje pripravenosť na audity.

Typicky začnite so základným súborom 3 – 5 materiálov bežne používaných vo vašej oblasti; vytvorte slučku výsledkov testov; aktualizujte metódu a akceptačné kritériá; opätovná kvalifikácia pri zmenách materiálu alebo vylepšeniach procesu. Tento prístup znižuje riziko a urýchľuje nárast od prototypovania po výrobu pre linky LFAM.

| Stage | Pozornosť | Metódy | Kritériá akceptácie | Typické časy |

|---|---|---|---|---|

| Identifikácia a sledovateľnosť materiálu | Identita, COA a pôvod šarže | Prehľad COA, čísla šarží, názvy materiálov, dodávatelia, katalogizácia zbierok | COA zodpovedá materiálu; plná sledovateľnosť naprieč tlačou, následným spracovaním a záznamami | 1–2 weeks |

| Kvalifikácia mechanických vlastností | Strength, stiffness, fatigue potential | Printed coupons; UTM tests (tensile, flexure, impact); stress-life checks | Properties meet design targets within tolerance | 2–4 weeks |

| Thermal & Aging Stability | Thermal behavior and long-term performance | DSC/TGA, HDT/CTE checks, accelerated aging | Thermal transitions consistent with data sheet; minimal property loss after aging | 2–6 weeks |

| Chemical Compatibility & Biocompatibility | Chemical resistance; biocompatibility where required | Chemical tests, ISO 10993 if applicable, cytotoxicity screens | Pass thresholds for intended exposure; biocompatibility proven for domain | 3–6 weeks |

| Processability & Dimensional Stability | Printability and part accuracy | Print coupons; measure flow, shrinkage, anisotropy; validate process window | Dimensional tolerances met; consistent surface quality | 1–3 weeks |

Build Orientation and Toolpath Tuning for Mechanical Performance

Orient the primary load path along the X-axis and keep the part’s longest dimension parallel to the bed. Use a layer height of 0.4–0.6 mm for speed on large parts, but drop to 0.25–0.35 mm in regions where strength matters; print with 3–4 solid perimeters and 20–40% infill in a gyroid or concentric pattern so the shell and infill share load along the same direction. Align infill along the anticipated bending or tension path to reduce inter-layer shear and improve durability. This approach aligns with machining principles for predictable results in industrial production.

Toolpath tuning should minimize frequent starts and stops. Employ consistent raster angles, switching between 0 and 90 degrees every layer to reduce anisotropy, and place the seam in a low-stress zone away from high-load features. For critical joints, use a higher extrusion multiplier on perimeters to guarantee a tight bond and consider a slight overlap between shells. Maintain a focused approach and aim to place the seam at the least-stressed region. Use a measured, repeatable process and employ testing to verify.

Material and process notes: styrene-based polymers respond to heat with noticeable shrinkage; keep bed temperature stable and monitor cooling to avoid warping. Where feasible, use post-process annealing or smoothing to alleviate residual stresses, especially for large panels used in machinery housings or fixtures. For firearms components or other regulated parts, apply strict testing and compliance steps to protect safety. For various purposes, keep tests representative and document results.

Designers should run test coupons oriented like final parts to capture real performance. Focus on torque and bending tests to evaluate inter-layer strength; record results for each orientation and path; use these results to pick a final build orientation for production and to guide future designs. The tested data helps creators and adopters compare alternatives and accelerate experiments toward custom-fit, durable outcomes.

In LFAM workflows that aim for sustainable manufacturing, store digital models in computers and reuse successful toolpaths across printing and similar parts; leverage historical data to speed up design cycles, especially when addressing niche applications where designs differ from mass-market items. Printing data from every tested case should be archived and published for public review to help adopters avoid overfitting to a single build layout.

Keep a disciplined tuning loop: iterate orientation and toolpaths with quick coupons, measure, and compare; this patient process resembles a heron stalking water edges–calm, precise, and data-driven–accelerating learning for durable LFAM parts.

Surface Finishing and Post-Processing for Functional Parts

Start with a two-step workflow: remove supports and deburr with a wire brush, then apply controlled surface refinement to reach reliable functional specs. For global, large-format parts, target Ra values of 6–12 μm on exposed mating surfaces, while interior channels can sit around 8–16 μm after finishing. Stage one eliminates visible layer lines and sharp edges; stage two uses bead blasting with 50–100 μm media to create uniform texture and improve repeatability across whole assemblies. Use a dedicated container for blasting and ensure proper containment of dust and media to keep conditions clean enough for surgery-grade cleanliness when required. After smoothing, prepare for coating with a uniform film by delivering spray droplets in a fine, even pattern to avoid runs and ensure coverage down to the last corner.

Choose a coating strategy that mirrors the function of the part and the operating environment, then verify integration with other parts and actuators. For wear resistance and chemical compatibility on functional faces, apply a 0.05–0.15 mm film of polyurethane or a UV-curable resin; thicker sections may reach 0.10–0.25 mm. Curing can be accelerated with gentle heat (50–60°C) to shorten handling times, but monitor against warping and internal stresses. Unlike single-step coatings, a layered approach–primer, topcoat, and occasional fill–improves durability across growing load cycles and supports long-term performance in actuators and joints.

Implement robust process control to replicate results across niches and ensure scalable integration with manufacturing lines. Document each run in a container-labeled card, capture surface metrics (Ra, Rz), coating thickness, and cure temperature, then compare against a baseline to confirm rates and repeatability. For critical dimensions, run post-processing in parallel with assembly to shorten the total lead time and avoid bottlenecks; this approach accelerates throughput without sacrificing quality. In practice, post-processing can dramatically improve part performance into real service conditions, enabling whole assemblies to meet tight tolerances while maintaining compatibility with other materials and finishes in the final product.

In-Line Metrology and Quality Assurance for Large-Format Builds

Recommendation: implement a closed-loop, in-line metrology workflow anchored to a fixed fiducial grid and powered by a compact heron-class laser line scanner. run scans at defined milestones and after material changes to prevent drift from propagating into the final part. maintain a live color deviation map as an illustration on the control console to steer corrections in real time, keeping the build within target tolerances.

These steps apply to general and non-industrial applications alike, relying on direct geometry checks rather than post-process inspection alone. the overall aim is to capture dimensional changes caused by LFAM, including bed sag, thermal effects, and surface finish interactions on steels, and to curb them early in the workflow.

- Establish a global coordinate frame with fixed reference fiducials on the build platform and a calibration artifact tray. this lets us compare as-built data to nominal CAD in real time and stores a traceable record for each milestone.

- Adopt a light-based, laser-assisted approach to minimize contact on sensitive surfaces; supplement with a structured-light phase for complex contours. before scanning, use swabs to clean surfaces and reduce reading noise from particulates.

- Capture data at milestones (e.g., after 10% increments, mid-build, post-cooling) and compare against a tolerance map. compute RMS deviation and maximum deviation for each large feature, then prompt targeted adjustments in the next build window.

- Integrate inspection data into a digital twin and present a live dashboard with heat maps. this visualization helps operators prioritize work on the largest deviations while staying within schedule milestones.

- For holes, bosses, and critical surfaces, employ orthopedic guides and probing jigs to align geometry consistently. these guides reduce drift during long runs and support repeatability across shifts.

- Maintain a log of calibration, probe health, and consumables (laser heads, swabs, reference plates) to support supply chain audits and global site harmonization.

Data and measurement practices

- Data model: record milestone time, feature ID, measured value, tolerance band, and pass/fail status for each scan.

- Deviation visualization: use a color-coded illustration to show XY and Z deviations; keep red zones under 1.0 mm for long spans, and green zones under 0.3 mm where precision is critical.

- Calibration cadence: re-calibrate after material changes, toolpath updates, or every 2–4 hours of continuous build activity, whichever occurs first.

- Quality log: track repairs, reprints, and milestone improvements; use the data to drive a caracol-style improvement loop across sites and teams.

Tipy na implementáciu

- Begin with a pilot on a large build plate to validate tolerances and stop criteria before scaling to full production.

- Keep the readings lightweight and fast to avoid bottlenecks; a 1–2 second per feature scan cycle works well for most LFAM lines.

- Use a combination of contact probes on critical edges and non-contact lasers for surfaces with glare or texture variation; this balances accuracy and throughput.

- Document improvements at each milestone to build a transparent history that guides future builds and supplier interactions in the global supply chain.

Lifecycle Costing: Throughput, Downtime, and Maintenance for LFAM

Start with a single, data-driven lifecycle model that ties throughput to downtime and maintenance costs. Like surgeons rely on precise tools, your LFAM setup requires a calibrated mechanical frame and stable process. Create a file that captures capex amortization, energy use, material waste, labor for build and post-processing, and downtime impact for every LFAM run, so you can compare scenarios and outsourcing options.

Key levers and concrete targets help you turn this into action:

- Plánovanie a optimalizácia priepustnosti

- Definujte veľkosti dávok pre veľkoformátové diely tak, aby sa minimalizoval počet zostavení na jednu úlohu; ak je to možné, snažte sa dosiahnuť 2 – 4 diely na jeden cyklus, aby sa skrátil čas nastavenia a čakania medzi cyklami.

- Merajte cykly (výroba, chladenie, následné spracovanie) a sledujte odchýlky; cieľom je 5-10 % zlepšenie štvrťročne prostredníctvom úprav procesu a zmien nástrojov.

- Použite farebnú stratégiu na označenie úzkych miest v súbore, ktorý sleduje priebeh úloh; uprednostnite tieto položky, aby ste dosiahli cieľovú jednocifernú čakaciu dobu medzi krokmi.

- Zvážte návrh pre vyrobiteľnosť na zníženie hmotnosti výplne a podporných štruktúr, ktorý vypĺňa čas produktívnym výstupom namiesto prepracovania.

- Zníženie výpadkov a spoľahlivosť

- Naplánujte preventívnu údržbu podľa subsystému (mechanický rám a pohon, vytláčacia hlava, ohrievač/chladič a chladiaca voda).

- Udržiavajte súpravu náhradných dielov s bežnými mechanickými dielmi a tryskami na skrátenie MTTR; cieľom je 1-4 hodiny na opravu typických komponentov.

- Nainštalujte si vzdialenú diagnostiku a upozornenia, aby ste zachytili signály opotrebovania ešte pred poruchou; tým sa extrémne znížia neplánované odstávky.

- Plánujte odstávky počas období nízkeho dopytu a zlučujte činnosti (kalibrácia, čistenie) na premenu prestojov na produktívnu prácu s pripravenými krokmi následného spracovania.

- Stratégia údržby a vyváženosť pracovného zaťaženia

- Priraďte úlohy údržby ku všeobecnému plánu podľa subsystému; vyčleňte 10–20 % času údržby na kalibráciu a nastavenie, aby sa zachovala presnosť dielov.

- Prispôsobte intervaly údržby využívaniu materiálu; kompozity plnené uhlíkom a vysokoteplotné termoplasty opotrebúvajú komponenty rýchlejšie, preto intervaly prispôsobte.

- Viesť podrobný denník údržby v jednom súbore; uvádzať čísla dielov, referencie rámu, presné hodnoty krútiaceho momentu a pozorované opotrebenie na zlepšenie budúceho plánovania.

- Postprocessing a efektivita pracovného postupu

- Zoskupte úlohy následného spracovania podľa typu dielov, aby ste skrátili čas potrebný na zmenu; automatizácia odstraňovania podpier a povrchovej úpravy môže skrátiť čas čakania o 30 – 50 % v preťažených linkách.

- Sledujte odpracované hodiny na zákazku a zosúlaďte ich s možnosťami outsourcingu pre nešpecifické dokončovacie kroky; dobre zvolený outsourcingový partner môže znížiť celkové náklady na zložité úlohy pri zachovaní kvality.

- Udržujte konzistentnú farbu a kvalitu povrchu pomocou štandardizovaných prípravkov a upínadiel; minimalizuje sa tým prepracovanie a urýchľuje finálna montáž.

- Zdokumentujte každú fázu následného spracovania v súbore, vrátane prípravkov, teplôt a časov zotrvania; táto podrobná sledovateľnosť pomáha pri auditoch a budúcej optimalizácii procesu.

- Nákladové modelovanie a podpora rozhodovania

- Vytvorte scenáre pre kompromisy medzi internou výrobou a outsourcingom; zahrňte náklady na energiu, materiálový odpad, prácu a prestoje; môžete ukázať, že prelomové rozhodnutie môže z dlhodobého hľadiska znížiť náklady na diel o dvojciferné percentuálne rozpätie.

- Zohľadnite odpisy aktív LFAM a vplyv rôznych profilov používania; zvážte jedinú flexibilnú platformu na maximalizáciu využitia medzi tímami, vrátane dizajnérskych štúdií a výskumných centier v inovačných centrách.

- Používajte post-procesor na štandardizáciu exportov údajov; budete exportovať do spoločného formátu na podporu auditov a zdieľanie súborov s dodávateľmi a zákazníkmi.

- Správa a meranie údajov

- Definujte minimálnu dátovú schému pre linku LFAM: ID úlohy, veľkosť dielu, čas výroby, materiál, energia, odpad, prestoje, náhradné diely a udalosti údržby; udržujte súbor kompaktný, ale podrobný, aby tímy nákupu a údržby mohli rýchlo konať.

- Publikujte mesačný prehľad kľúčových ukazovateľov výkonnosti a štvrťročné hĺbkové analýzy na overenie cieľov; zabezpečte, aby tím používal rovnaké definície naprieč všeobecnými aj špecializovanými oblasťami.

- Neustále zdokonaľujte model novými údajmi zo skutočných spúšťaní, nie z odhadov; vďaka tomu je obraz nákladov mimoriadne spoľahlivý a použiteľný.

V reprezentatívnom prípade z veľkoformátovej linky tlačiareň s karbónovým rámom skrátila dobu nečinnosti a zlepšila konzistentnosť dielov, čím demonštrovala vzájomné pôsobenie štrukturálneho dizajnu, zarovnania po následnom spracovaní a rozhodnutí založených na dátach.

Tento prístup prináša akčný rámec na dosiahnutie cieľových nákladov bez obetovania priepustnosti. Podporuje plány šité na mieru pre rôzne konfigurácie LFAM, vrátane farebných výsledkov a kombinácií materiálov, pričom zachováva stabilný, opakovateľný proces, ktorý podľa potreby slúži základnej výrobe aj outsourcingu. Výsledkom je zásadná zmena v nákladoch životného cyklu v LFAM, s predvídateľnou priepustnosťou, skrátením čakania a proaktívnou údržbou, ktorá chráni integritu rámu a dlhodobú výkonnosť.

Beyond Rapid Prototyping – 3D Printing for Industrial Production with LFAM">

Beyond Rapid Prototyping – 3D Printing for Industrial Production with LFAM">