Anta LFAM på produktionsgolvet för att skala från prototyper till serier, och börja med en definierad source materialdatas processfönster för system i storformat. Detta minskar även omställningstiden och ensures Konsekvent utdata över dussintals delar per sats. Experts pekare på en dosa samlingar av validerade polymerer och en kontrollerad försöksplan som den snabbaste vägen till produktionsberedskap.

Definiera the approach av en milstolpsdriven plan. Börja med en pilotkörning på representativ geometri och utöka sedan uppsättningen till en samlingar av delarna. De detalj inom verktygsbanoptimering, orientering och kylning mellan lager styr godtagandekriterierna. skräddare utskriftsparametrar för varje detaljfamilj för att minimera efterbearbetning och maximera genomströmningen.

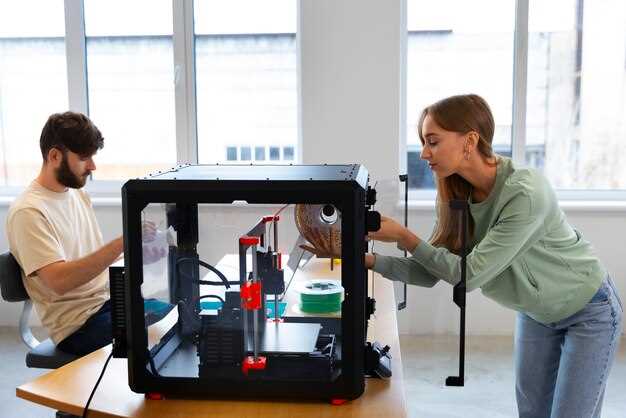

Inom detta fält, smält termoplaster extruderas för att skapa sammansmält lager. De factors som styr delprestanda inkluderar smälthastighet, munstycksdiameter, lagerhöjd och bäddtemperatur. Varje factor samverkar med geometrin och kylningen; dokumentera resultat och justera designregler i enlighet med detta. Learning inbäddad i designguider accelererar iteration.

På room golv, inrätta dedikerade LFAM-celler med dammkontroll och en layout i 5S-stil. Anslut linjen till en source av realtidsdata via ett MES och ett datainsamlingssystem som spårar cykeltid, materialåtgång och defekttyper. En tydlig milstolpe notebook hjälper team att hålla sams och ger snabba, inte reaktiva svar.

Learning från tidiga byggen skapar en evolution av möjligheter. Operatörer loggar parameterset, mätningar av ytfinish och dimensionskontroller för att bygga upp en förfinad spelbok. Denna spännande utveckling markerar en milstolpe för intern produktion, vilket möjliggör tillverkning stora enheter med förutsägbara toleranser och repeterbar prestanda.

Datorer och elektronik

Börja med ett högpresterande filament för elektronikskåp: akrylonitrilbutadienstyren (ABS) eller PC-ABS ger värmebeständighet och slaghållfasthet för LFAM-plattformar. Kalibrera för det stora utrymmet och ställ in strikta dimensionskontroller för att förhindra storleksdrift över de färdiga panelerna. Validera ett litet testtryck först och skala sedan till produktionsklara komponenter.

Inom hemelektronik visar öronsnäckors höljen och handhållna skal hur du kan kombinera mekaniska fästen, EMI-skärmning och kylkanaler i en enda utskrift. Välj filament med låg fuktabsorption och använd en sluten kammare för att minska deformation på stora delar, vilket säkerställer att du har konsekventa passningar för montering av kort och kablar. Skriv ut monteringsbossar och kontaktklämmor med avsiktligt spelrum så att du får en förutsägbar montering med kort och kablar.

Trenderna visar att de lutar mot modulära, servicevänliga konstruktioner och dataspårbar produktion, en förändring som gynnar LFAM:s stora byggutrymme. Bland hobbyister börjar prototyper med prisvärda filament och skalas gradvis upp till industriella serier. Testa initialt på miniatyrdelar för att finjustera toleranser och validera passform innan du åtar dig paneler i full storlek. Tänk på utrymmes- och storleksbegränsningar när du planerar verktygsbanor och orientering för att minimera stödmaterial och efterbearbetningstid.

Färdiga delar kräver robust efterbearbetning: slipning, acetonpolering för ABS eller ångpolering för PC-ABS, samt en skyddande beläggning för att förbättra nötningsbeständighet och EMI-prestanda. Välj biokompatibla eller steriliserbara filament och dokumentera spårbarhet för implantat eller medicinsk elektronik. Ert team kan använda interna testriggar för att validera isolering, värmeavledning och anslutningsdonens tillförlitlighet före produktion. På så sätt kortar ni uppstartstiden och minskar fältfel, vilket säkerställer att färdiga produkter uppfyller specifikationerna.

Materialkvalificering och certifiering för LFAM-produktion

Anta en formell materialkvalificeringsplan som integrerar COA-driven identitet med prestandavalidering på representativa detaljgeometrier. Etablera en tvåstegsmetod: (1) materialidentitet och spårbarhet, (2) prestandademonstration på prototyper som återspeglar verkliga belastningar. Bygg planen så att interna tester ger snabb återkoppling samtidigt som externa laboratorier stöder formell certifiering när kunder eller tillsynsmyndigheter kräver det.

Strukturera omfattningen så att den omfattar polymer- och keramikmatningar, eftersom LFAM använder stora massor. Samla in analyscertifikat för varje material och sammanställ dem i materialkollektioner och kataloger. Bibehåll identiteten efter batch- och leverantörsnamn; skapa domänspecifika testsviter och kategorisera efter typ (polymer, keramik, komposit) och applikationsdomän (flyg, fordon, medicin). Detta tillvägagångssätt möjliggör personalisering av testplaner och en enad arbetskraft som kan skalas över växande projektmängder. Ett växande behov av att anpassa oss till sektorsstandarder driver processanpassning. Om pellets omvandlas till filament, registrera den omvandlade materialvägen.

Spektrumet av tester spänner över mekanisk prestanda under statiska och dynamiska laster, termisk stabilitet och exponering för miljön. Inkludera stress och åldringstider för att fånga långsiktigt svar. Mät slagtålighet, ytfinish och dimensionsstabilitet. För biokompatibla material avsedda för implantat eller organmodeller, lägg till screening för cytotoxicitet och extraherbara ämnen. Omfattningen av testerna beror på materialet och dess domän; personalisering minskar övertestning och snabbar upp utvecklingen.

Certifiering fordrar spårbarhet genom hela arbetsflödet: materialnamn, leverantör, lotnummer och konverteringshistorik. Inom LFAM visar intern testning förmåga att länka materialdata med utskrifts- och efterbearbetningsresultat, medan oberoende laboratorier verifierar överensstämmelse med standarder. Utbilda personalen i datainsamling och säkerhet för att stödja detta arbete.

Dokumentation och datahantering: lagra i en centraliserad databas med en uppsättning mätvärden; möjliggör reproducerbarhet genom att registrera CoA:er, skrivarinställningar, materialbatch och efterbehandlingssteg. Detta främjar enhetligt samarbete mellan team och materialsamlingar, stöder identitetsstyrning och säkerställer beredskap för revisioner.

Börja vanligtvis med en kärnuppsättning av 3-5 material som är vanliga inom ditt område; bygg en loop av testresultat; uppdatera metod och godkännandekriterier; omkvalificering vid materialändringar eller processuppgraderingar. Detta tillvägagångssätt minskar riskerna och accelererar uppskalningen från prototyptillverkning till produktion för LFAM-linjer.

| Stage | Fokus | Metoder | Acceptanskriterier | Typiska tider |

|---|---|---|---|---|

| Materialidentitet och spårbarhet | Identitet, analyscertifikat och batch-härkomst | COA-granskning, batchnummer, materialnamn, leverantörer, katalogisering av samlingar | COA överensstämmer med material; full spårbarhet genom tryck, efterbearbetning och register | 1–2 weeks |

| Mechanical Property Qualification | Strength, stiffness, fatigue potential | Printed coupons; UTM tests (tensile, flexure, impact); stress-life checks | Properties meet design targets within tolerance | 2–4 weeks |

| Thermal & Aging Stability | Thermal behavior and long-term performance | DSC/TGA, HDT/CTE checks, accelerated aging | Thermal transitions consistent with data sheet; minimal property loss after aging | 2–6 weeks |

| Chemical Compatibility & Biocompatibility | Chemical resistance; biocompatibility where required | Chemical tests, ISO 10993 if applicable, cytotoxicity screens | Pass thresholds for intended exposure; biocompatibility proven for domain | 3–6 veckor |

| Processability & Dimensional Stability | Printability and part accuracy | Print coupons; measure flow, shrinkage, anisotropy; validate process window | Dimensional tolerances met; consistent surface quality | 1–3 weeks |

Build Orientation and Toolpath Tuning for Mechanical Performance

Orient the primary load path along the X-axis and keep the part’s longest dimension parallel to the bed. Use a layer height of 0.4–0.6 mm for speed on large parts, but drop to 0.25–0.35 mm in regions where strength matters; print with 3–4 solid perimeters and 20–40% infill in a gyroid or concentric pattern so the shell and infill share load along the same direction. Align infill along the anticipated bending or tension path to reduce inter-layer shear and improve durability. This approach aligns with machining principles for predictable results in industrial production.

Toolpath tuning should minimize frequent starts and stops. Employ consistent raster angles, switching between 0 and 90 degrees every layer to reduce anisotropy, and place the seam in a low-stress zone away from high-load features. For critical joints, use a higher extrusion multiplier on perimeters to guarantee a tight bond and consider a slight overlap between shells. Maintain a focused approach and aim to place the seam at the least-stressed region. Use a measured, repeatable process and employ testing to verify.

Material and process notes: styrene-based polymers respond to heat with noticeable shrinkage; keep bed temperature stable and monitor cooling to avoid warping. Where feasible, use post-process annealing or smoothing to alleviate residual stresses, especially for large panels used in machinery housings or fixtures. For firearms components or other regulated parts, apply strict testing and compliance steps to protect safety. For various purposes, keep tests representative and document results.

Designers should run test coupons oriented like final parts to capture real performance. Focus on torque and bending tests to evaluate inter-layer strength; record results for each orientation and path; use these results to pick a final build orientation for production and to guide future designs. The tested data helps creators and adopters compare alternatives and accelerate experiments toward custom-fit, durable outcomes.

In LFAM workflows that aim for sustainable manufacturing, store digital models in computers and reuse successful toolpaths across printing and similar parts; leverage historical data to speed up design cycles, especially when addressing niche applications where designs differ from mass-market items. Printing data from every tested case should be archived and published for public review to help adopters avoid overfitting to a single build layout.

Keep a disciplined tuning loop: iterate orientation and toolpaths with quick coupons, measure, and compare; this patient process resembles a heron stalking water edges–calm, precise, and data-driven–accelerating learning for durable LFAM parts.

Surface Finishing and Post-Processing for Functional Parts

Start with a two-step workflow: remove supports and deburr with a wire brush, then apply controlled surface refinement to reach reliable functional specs. For global, large-format parts, target Ra values of 6–12 μm on exposed mating surfaces, while interior channels can sit around 8–16 μm after finishing. Stage one eliminates visible layer lines and sharp edges; stage two uses bead blasting with 50–100 μm media to create uniform texture and improve repeatability across whole assemblies. Use a dedicated container for blasting and ensure proper containment of dust and media to keep conditions clean enough for surgery-grade cleanliness when required. After smoothing, prepare for coating with a uniform film by delivering spray droplets in a fine, even pattern to avoid runs and ensure coverage down to the last corner.

Choose a coating strategy that mirrors the function of the part and the operating environment, then verify integration with other parts and actuators. For wear resistance and chemical compatibility on functional faces, apply a 0.05–0.15 mm film of polyurethane or a UV-curable resin; thicker sections may reach 0.10–0.25 mm. Curing can be accelerated with gentle heat (50–60°C) to shorten handling times, but monitor against warping and internal stresses. Unlike single-step coatings, a layered approach–primer, topcoat, and occasional fill–improves durability across growing load cycles and supports long-term performance in actuators and joints.

Implement robust process control to replicate results across niches and ensure scalable integration with manufacturing lines. Document each run in a container-labeled card, capture surface metrics (Ra, Rz), coating thickness, and cure temperature, then compare against a baseline to confirm rates and repeatability. For critical dimensions, run post-processing in parallel with assembly to shorten the total lead time and avoid bottlenecks; this approach accelerates throughput without sacrificing quality. In practice, post-processing can dramatically improve part performance into real service conditions, enabling whole assemblies to meet tight tolerances while maintaining compatibility with other materials and finishes in the final product.

In-Line Metrology and Quality Assurance for Large-Format Builds

Recommendation: implement a closed-loop, in-line metrology workflow anchored to a fixed fiducial grid and powered by a compact heron-class laser line scanner. run scans at defined milestones and after material changes to prevent drift from propagating into the final part. maintain a live color deviation map as an illustration on the control console to steer corrections in real time, keeping the build within target tolerances.

These steps apply to general and non-industrial applications alike, relying on direct geometry checks rather than post-process inspection alone. the overall aim is to capture dimensional changes caused by LFAM, including bed sag, thermal effects, and surface finish interactions on steels, and to curb them early in the workflow.

- Establish a global coordinate frame with fixed reference fiducials on the build platform and a calibration artifact tray. this lets us compare as-built data to nominal CAD in real time and stores a traceable record for each milestone.

- Adopt a light-based, laser-assisted approach to minimize contact on sensitive surfaces; supplement with a structured-light phase for complex contours. before scanning, use swabs to clean surfaces and reduce reading noise from particulates.

- Capture data at milestones (e.g., after 10% increments, mid-build, post-cooling) and compare against a tolerance map. compute RMS deviation and maximum deviation for each large feature, then prompt targeted adjustments in the next build window.

- Integrate inspection data into a digital twin and present a live dashboard with heat maps. this visualization helps operators prioritize work on the largest deviations while staying within schedule milestones.

- For holes, bosses, and critical surfaces, employ orthopedic guides and probing jigs to align geometry consistently. these guides reduce drift during long runs and support repeatability across shifts.

- Maintain a log of calibration, probe health, and consumables (laser heads, swabs, reference plates) to support supply chain audits and global site harmonization.

Data and measurement practices

- Data model: record milestone time, feature ID, measured value, tolerance band, and pass/fail status for each scan.

- Deviation visualization: use a color-coded illustration to show XY and Z deviations; keep red zones under 1.0 mm for long spans, and green zones under 0.3 mm where precision is critical.

- Calibration cadence: re-calibrate after material changes, toolpath updates, or every 2–4 hours of continuous build activity, whichever occurs first.

- Quality log: track repairs, reprints, and milestone improvements; use the data to drive a caracol-style improvement loop across sites and teams.

Implementation tips

- Begin with a pilot on a large build plate to validate tolerances and stop criteria before scaling to full production.

- Keep the readings lightweight and fast to avoid bottlenecks; a 1–2 second per feature scan cycle works well for most LFAM lines.

- Use a combination of contact probes on critical edges and non-contact lasers for surfaces with glare or texture variation; this balances accuracy and throughput.

- Document improvements at each milestone to build a transparent history that guides future builds and supplier interactions in the global supply chain.

Lifecycle Costing: Throughput, Downtime, and Maintenance for LFAM

Start with a single, data-driven lifecycle model that ties throughput to downtime and maintenance costs. Like surgeons rely on precise tools, your LFAM setup requires a calibrated mechanical frame and stable process. Create a file that captures capex amortization, energy use, material waste, labor for build and post-processing, and downtime impact for every LFAM run, so you can compare scenarios and outsourcing options.

Med hjälp av viktiga styrmedel och konkreta mål kan du omvandla detta till handling:

- Genomströmningsplanering och optimering

- Definiera batchstorlekar för storformatsdelar för att minimera antalet byggen per jobb; sikta på 2–4 delar per körning när det är möjligt, för att minska installationstiden och väntetiden mellan cyklerna.

- Mät cykeltider (bygg, kylning, efterbearbetning) och spåra varians; sikta på en 5-10% förbättring kvartalsvis genom processjusteringar och verktygsbyten.

- Använd en färgstrategi för att flagga flaskhalsar i filen som spårar jobbets framsteg; prioritera dessa objekt för att nå en målsättning om enkel väntetid mellan stegen.

- Tänk på design för tillverkbarhet för att minska fyllnadsvikten och stödstrukturerna, vilket fyller tiden med produktivt resultat istället för omarbete.

- Minskning av stilleståndstid och tillförlitlighet

- Schemalägg förebyggande underhåll per delsystem (mekanisk ram och drivning, strängsprutningshuvud, värmare/kylare och kylvatten).

- Underhåll en reservdelssats med vanliga mekaniska delar och munstycken för att minska MTTR; sikta på 1–4 timmars reparationstid för typiska komponenter.

- Installera fjärrdiagnostik och varningar för att fånga upp tecken på slitage innan ett fel uppstår; detta minskar oplanerade driftstopp extremt mycket.

- Planera driftstopp under perioder med låg efterfrågan och stapla aktiviteter (kalibrering, rengöring) för att omvandla nedtid till produktivt arbete med efterbearbetningssteg klara.

- Underhållsstrategi och balansering av arbetsbelastning

- Schemalägg kartunderhållsuppgifter enligt delsystem; allokera 10–20 % av underhållstiden till kalibrering och justering för att upprätthålla detaljnoggrannhet.

- Anpassa underhållsintervallen efter materialanvändning; kolfyllda kompositer och högtemperaturtermoplaster sliter ut komponenter snabbare, så justera intervallen därefter.

- För detaljerad underhållslogg i en enda fil; inkludera artikelnummer, referenser i ramverket, exakta momentvärden och observerat slitage för att förbättra framtida planering.

- Efterbearbetning och effektivt arbetsflöde

- Gruppera efterbehandlingsuppgifter efter familj av detaljer för att minska omställningstiden; automatisering av borttagning av stödstrukturer och ytbehandling kan korta väntetiden med 30–50 % i intensivt trafikerade linjer.

- Spåra arbetstimmar per jobb och anpassa med outsourcingalternativ för icke-kärnrelaterade efterbehandlingssteg; en väl vald outsourcingpartner kan sänka den totala kostnaden för komplexa uppgifter samtidigt som kvaliteten bibehålls.

- Upprätthåll jämn färg och ytfinish med standardiserade jiggar och fixturer; detta minimerar omarbete och snabbar upp slutmonteringen.

- Dokumentera varje efterbearbetningssteg i filen, inklusive fixturer, temperaturer och uppehållstider. Denna detaljerade spårbarhet hjälper till vid revisioner och framtida processoptimering.

- Kostnadsmodellering och beslutsstöd

- Skapa scenarier för interna kontra externa kompromisser; inkludera kostnader för energi, materialspill, arbete och driftstopp; du kan visa att ett avgörande beslut kan minska kostnaden per del med ett tvåsiffrigt procentintervall på lång sikt.

- Inkludera avskrivning av materiella anläggningstillgångar och effekten av olika användningsprofiler; överväg en enda, flexibel plattformsmix för att maximera nyttjandegraden mellan team, inklusive designstudior och forskningscenter i innovationshem.

- Använd en efterbehandlare för att standardisera dataexporter; du exporterar till ett vanligt format för att stödja revisioner och fildelning med leverantörer och kunder.

- Datastyrning och mätning

- Definiera ett minimalt dataschema för LFAM-linjen: jobb-ID, partistorlek, byggtid, material, energi, spill, driftstopp, reservdelar och underhållshändelser; håll filen kompakt men detaljerad, vilket gör det möjligt för inköps- och underhållsteam att agera snabbt.

- Publicera en månatlig rubrik för KPI:er och en kvartalsvis djupdykning för att verifiera mål; säkerställ att teamet använder samma definitioner över allmänna och specialiserade linjer.

- Förfina kontinuerligt modellen med ny data från verkliga körningar, inte uppskattningar; detta gör kostnadsbilden extremt tillförlitlig och handlingskraftig.

I ett representativt fall från en storformatslinje minskade en skrivare med kolfiberram tomgångstiden och förbättrade delkonsistensen, vilket visar samspelet mellan konstruktionsdesign, efterbearbetningsjustering och datadrivna beslut.

Denna metod ger en handlingskraftig ram för att nå kostnadsmål utan att offra genomströmning. Den stöder skräddarsydda planer för olika LFAM-konfigurationer, inklusive färgresultat och materialsammansättningar, samtidigt som den bevarar en stabil, repeterbar process som tjänar både kärnproduktion och outsourcing efter behov. Resultatet är en omvälvning för livscykelkostnader inom LFAM, med förutsägbar genomströmning, minskad väntetid och proaktivt underhåll som skyddar ramens integritet och långsiktiga prestanda.

Beyond Rapid Prototyping – 3D Printing for Industrial Production with LFAM">

Beyond Rapid Prototyping – 3D Printing for Industrial Production with LFAM">