Mettez en œuvre dès maintenant l'impression 3D localisée pour les pièces de rechange et l'outillage afin de réduire considérablement la distribution à longue distance et de raccourcir les délais de livraison. Pour un company cherchant à améliorer leur needs pour une réponse plus rapide, établir des centres régionaux dotés de machines spécialement conçues qui sont designed pour produire des pièces courantes à la demande. Cela technologique shift maintient les opérations efficace et permet aux équipes de planifier l'avenir avec moins de frictions.

Des données concrètes étayent cette approche : les délais de livraison des pièces de rechange courantes peuvent passer de 2 à 4 semaines à 3 à 7 jours, et les coûts de distribution longue distance peuvent être réduits de 20 à 40 %, ce qui stimule considérablement recette. Rapprocher la production des chaînes d'assemblage permet de redéployer le capital immobilisé dans d'importants stocks vers des activités à plus forte valeur ajoutée, améliorant ainsi la trésorerie et la disponibilité des produits.

Pour mettre en œuvre, standardiser les conceptions et la gestion des fichiers. Votre needs doit être associé à une bibliothèque de fichiers CAO et STL étalonnés, ainsi qu'à un flux de travail sécurisé pour protéger la propriété intellectuelle. Ces étapes nécessitent un alignement interfonctionnel. Un technologique Le plan de préparation nécessite des matériaux fiables, des paramètres d'impression validés, et un post-traitement robuste, avec quality des indicateurs suivis à chaque étape.

Étapes opérationnelles : investir dans quelques imprimantes modulaires dans les centres régionaux, diversifier les options de matériaux pour les pièces fonctionnelles et intégrer la couche d’impression 3D avec l’ERP et la planification de la chaîne d’approvisionnement. Cet alignement devrait aider les équipes de fabrication à répondre à needs rapidement, en particulier pour les pièces de rechange et l'outillage qui nécessitaient auparavant des semaines de délai. Suivez des indicateurs tels que le respect des délais de livraison, les niveaux de stock et la qualité des pièces afin d'évaluer l'impact sur recette et la satisfaction client.

Stratégie à long terme : établir une cartographie des compétences qui relie la conception, les matériaux et la distribution aux résultats commerciaux. En vous concentrant sur les pratiques exemplaires, vous pouvez passer des pièces essentielles aux montages et gabarits personnalisés, ce qui permet une progression plus rapide et des flux de production plus fluides.

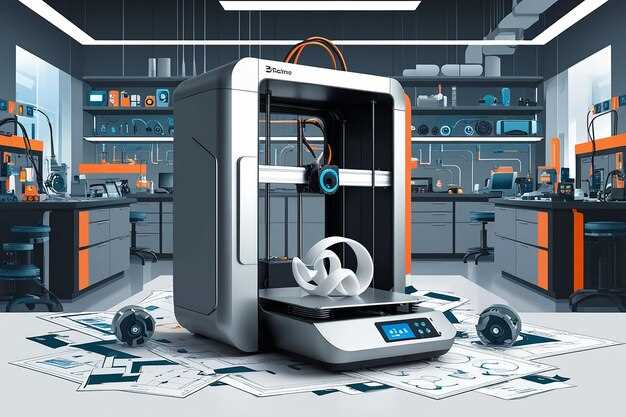

Déploiement pratique de l'impression 3D dans les chaînes d'approvisionnement de fabrication

Recommandation : Lancer un projet pilote de 60 jours pour imprimer à la demande des pièces de rechange essentielles sur trois à cinq sites, en ciblant les articles avec de longs délais de livraison et un risque élevé de temps d'arrêt. S'attendre à une disponibilité des pièces 40 à 60 % plus rapide et à une réduction de 20 à 40 % des stocks sur site, avec des prototypes réalisés en quelques jours plutôt qu'en plusieurs semaines.

Pendant les perturbations liées au coronavirus, l'impression 3D sur site a démontré sa résilience en réduisant les dépendances externes. Pour reproduire cette résilience, établissez une base de pièces réutilisables, de conceptions validées et d'une gouvernance claire qui s'étend d'une seule imprimante à un parc régional.

- Identifier les pièces pilotées par la demande : dresser la liste des articles rarement stockés en gros mais demandés quotidiennement pour la maintenance, l'outillage et les changements de ligne. Prioriser les prototypes, les fixations, les joints et les petits boîtiers qui correspondent aux capacités d'imprimantes standard. Tenir également compte des articles rares mais critiques qui entraînent des arrêts de ligne s'ils ne sont pas disponibles.

- Prioriser les prototypes et la validation : développer des modèles CAO ou modifier des conceptions existantes pour la fabrication additive. Imprimer plusieurs itérations pour valider l’ajustement, la fonction et la durabilité lors de tests en conditions réelles. Utiliser des boucles de rétroaction rapides pour converger vers une conception robuste à réutiliser sur plusieurs sites.

- Choisissez soigneusement les matériaux et les procédés : pour des itérations rapides, commencez avec des polymères techniques (PLA, PETG ou matériaux de type ABS) pour les pièces non porteuses, puis passez à des nylons durables (PA12) ou à des polymères haute température pour les composants fonctionnels. Pour une résistance comparable à celle du métal, explorez le jet de liant ou le DMLS si la valeur et le volume de la pièce le justifient.

- Intégrer la conception pour l'impression 3D et le processus d'approvisionnement : stocker les fichiers prêts à imprimer dans une bibliothèque centralisée, étiqueter les pièces avec un contrôle de révision et joindre les références de nomenclature. Aligner les travaux d'impression avec les systèmes ERP/PM afin que les opérateurs puissent extraire les ordres de travail, suivre l'utilisation et déclencher des réimpressions automatiques lorsque les stocks tombent en dessous des seuils de demande.

- Passez à l’échelle grâce au déploiement et aux processus sur site : équipez chaque usine ou centre de maintenance d’un espace d’impression dédié. Mettez en place des flux de travail de post-production (retrait du support, durcissement, finition de surface) et uniformisez la formation des opérateurs afin de garantir un débit prévisible et sûr.

- Mettre en place des contrôles de qualité, de risque et de conformité : implémenter des contrôles dimensionnels pour les ajustements critiques, des tests fonctionnels pour les pièces mobiles et une gestion formelle du changement pour les mises à jour de conception. Maintenir la traçabilité des plans, des matériaux et des résultats des tests pour faciliter les audits et l'amélioration continue.

- Coûts et valeur du modèle : calculez le coût réel des pièces en incluant le prix du filament/matériau, l'amortissement de l'imprimante, l'énergie, la main-d'œuvre et le post-traitement. Comparez avec les fournisseurs conventionnels ; pour les articles simples ou en vrac, l'impression en grandes séries peut réduire le temps de configuration et les coûts par unité tout en répondant aux besoins du marché de masse.

- Définir les indicateurs de performance et la gouvernance : suivre la réduction des délais, les taux de défaillance, les rebuts et l'impact des temps d'arrêt. Examiner les leçons chaque mois, ajuster la priorisation des pièces et étendre l'empreinte lorsque les projets pilotes atteignent les objectifs, en maintenant un rythme constant d'améliorations dans tous les processus.

Considérations clés : commencez par les éléments qui offrent le rendement sur investissement le plus élevé, tels que les fixations à rotation rapide ou les fixations qui améliorent la disponibilité des machines. Les fichiers de conception doivent être conçus pour être imprimés de manière fiable sur les imprimantes choisies, réduisant ainsi le besoin de post-traitement. De plus, surveillez de près la propriété intellectuelle et les licences de toutes les pièces qui peuvent nécessiter des approbations avant d’être imprimées à grande échelle.

Les exemples de résultats concrets incluent l'impression de manches d'outils, de montages d'assemblage et de capots de protection qui nécessitaient auparavant de longs délais de livraison. Les moteurs du programme reposent sur un flux constant de prototypes validés, une bibliothèque de fichiers fiable et une collaboration interfonctionnelle entre les équipes de conception, de maintenance et d'approvisionnement afin de garantir que la valeur est réalisée quotidiennement.

Le fondement de cette approche repose sur un petit ensemble de pièces éprouvées, prêtes à être commercialisées à grande échelle là où la demande est forte et la variabilité faible, ce qui permet une transition en douceur de l'impression ad hoc à un support de fabrication intégré. Idéalement, le programme permet des itérations plus rapides, un meilleur ajustement des pièces et une dépendance réduite vis-à-vis des fournisseurs externes, ce qui se traduit par une chaîne d'approvisionnement plus résiliente et plus économique.

Impression de pièces de rechange à la demande pour minimiser les stocks

Mettez en place un projet pilote de 90 jours pour imprimer à la demande un nombre limité de pièces de rechange essentielles, dans le but de minimiser les stocks et de réduire l'empreinte de l'entreposage, tout en comparant les coûts et les temps d'arrêt avant et après la mise en œuvre avec le stockage traditionnel.

Constituer une bibliothèque numérique unique de fichiers de pièces de rechange approuvés, avec contrôle de version et spécifications d'impression claires (matériau, tolérances, post-traitement). Effectuer des tests approfondis pour valider l'ajustement, la résistance et le cycle de vie sur de nombreuses imprimantes et sites, en veillant à ce que l'utilisation corresponde aux périodes de maintenance pour la continuité des opérations. Penser en termes de disponibilité et de continuité de la chaîne à mesure que vous passez à l'échelle.

Cibler les pièces à fort impact : pour les articles dont la demande annuelle est de 1 à 20 unités et dont le temps d'impression est inférieur à 8 heures, la voie de l'impression à la demande abaisse les niveaux de service supérieurs et le coût total, permettant ainsi une approche déterminée des stocks. Les principaux fabricants signalent des réductions de 20 à 40 % des stocks disponibles et une durée de fonctionnement plus longue. Les coûts d'impression typiques varient de 1 $ à 200 $ par article, selon le matériau et la géométrie, tandis que les coûts de possession ajoutent des frais d'espace et de manutention. Grâce à cette approche, vous réduisez les excédents de stock inutiles et maintenez l'accessibilité des pièces utiles et rarement nécessaires partout, évitant ainsi les ruptures de stock de longue durée et rapprochant les pièces de la chaîne de production.

Suivre les indicateurs clés de performance liés à l'utilisation : temps de fonctionnement gagné par pièce, délai de fabrication et disponibilité, ainsi que le coût par pièce sur 12 mois. Cette approche permet une collaboration plus étroite avec les fournisseurs. Utiliser des conteneurs pour maintenir un encombrement réduit et commencer avec deux fournisseurs pour comparer la performance des matériaux et la capacité de renforcement. Si le projet pilote montre une réduction de 20 à 60 % des coûts de possession et un réapprovisionnement 30 à 70 % plus rapide, prévoir une extension à davantage de pièces et de sites.

Réduire les délais de livraison des composants critiques grâce à l'impression 3D localisée

Créer des centres d'impression 3D localisés et à la demande, à proximité des chaînes de production critiques, afin d'accélérer la mise sur le marché des composants hautement prioritaires. Constituer une bibliothèque centrale de modèles de pièces requis et un référentiel de modèles prêts à imprimer afin que les opérateurs puissent imprimer des composants prêts à l'emploi avec une configuration minimale. Standardiser les paramètres d'impression et établir une liste de contrôle de validation concise pour garantir l'ajustement et la fonctionnalité avant l'intégration. L'impression locale réduit les délais de livraison de plusieurs semaines à quelques jours en remplaçant les cycles d'approvisionnement externes par une production immédiate.

La conception pour la fabrication additive privilégie la réduction des obstacles et l'accélération de l'itération. Pour les géométries complexes, utilisez un modèle bien documenté qui s'imprime de manière fiable avec des supports appropriés et des étapes de post-traitement claires. Mettez en œuvre un flux de travail simple pour gérer les demandes, les files d'attente d'impression et les inspections, et conservez l'historique des révisions lié au modèle de la pièce. Que le composant soit un prototype ou une pièce requise pour le service, imprimez, testez et approuvez rapidement.

Décentraliser la production vers des centres régionaux afin de réduire les délais de transport, diminuer l'empreinte carbone et améliorer la rapidité de mise sur le marché. Cette approche rend les pièces plus résistantes et rentables sur le long terme, permettant des réductions cumulatives du délai de livraison total. Lorsqu'une pièce est nécessaire, l'imprimer localement et la finir par usinage si une haute précision est requise.

Intégrer une bibliothèque de modèles numériques avec des liens ERP/PLM pour garantir que le modèle nécessaire est disponible à l'atelier. Utiliser des formats de fichiers standardisés tels que STEP ou STL et maintenir un contrôle de révision clair. Suivre des indicateurs tels que la rapidité de mise sur le marché, le rendement d'impression et le temps de cycle pour guider l'amélioration continue. L'impression à la demande prend en charge les mises à jour rapides lorsque des moteurs ou d'autres composants critiques changent.

Sélectionnez des matériaux qui offrent un équilibre entre résistance, tenue à la température et usinabilité. Pour les composants haute performance, les polymères chargés de carbone ou les alliages métalliques légers imprimés localement peuvent réduire le besoin d'usinages importants ultérieurs. Les assemblages complexes avec des tolérances plus strictes bénéficient d'une approche hybride qui combine l'impression et le post-usinage pour obtenir les dimensions finales.

Élimination des pièces obsolètes grâce aux bibliothèques numériques et à l'impression à la demande

Recommandation : Mettez en place une bibliothèque numérique centralisée des géométries des pièces et un réseau d'impression à la demande pour éliminer les composants obsolètes. Ce problème s'aggrave lorsque des articles abandonnés persistent dans les modèles CAO et les nomenclatures ; un modèle qui relie la géométrie, la qualité des matériaux et la capacité d'impression vous aide à produire rapidement les articles nécessaires, réduisant ainsi le stockage inutile et les longs délais de livraison. Un réseau distribué d'imprimantes (hubs régionaux et ateliers partenaires) vous permet de raccourcir les délais et de réduire la consommation d'énergie par pièce en imprimant uniquement ce qui est nécessaire, au moment où c'est nécessaire.

Aujourd'hui, commencez par un catalogue exhaustif de géométries et de profils d'impression, mettez en correspondance chaque pièce obsolète avec une ou plusieurs variantes imprimables, et connectez les données ERP à la couche de production à la demande. Une autre étape clé consiste à mettre en place un processus de gouvernance pour le contrôle qualité et les devis des fournisseurs. Cette approche crée une plus grande résilience dans la fabrication et leur permet de passer de grands stocks statiques à un modèle plus agile et distribué.

Pour minimiser les risques et maximiser la réutilisation, consignez l'historique de chaque pièce, y compris les tolérances, l'état de surface et la compatibilité des matériaux. La bibliothèque numérique doit prendre en charge le versionnage, l'accès multi-géographique et une recherche simple par géométrie ou par fonction. L'objectif à long terme est d'affiner la bibliothèque afin que la plupart des composants existants disposent d'au moins une géométrie imprimable haute fidélité, idéalement avec un ajustement validé dans les assemblages.

En pratique, connectez la bibliothèque à un parc d'imprimantes 3D et de matériaux de toner compatibles. Les moteurs et les assemblages auxiliaires partagent souvent des géométries de base communes, le référentiel doit donc inclure des variantes pour différents moteurs et normes. Permettre aux concepteurs de substituer des géométries compatibles les aide à éviter les reconceptions tout en préservant les performances, et cela accélère la disponibilité des pièces pour les cycles de maintenance.

Un exemple concret illustre ce fonctionnement : une vanne de liquide de refroidissement obsolète d'un ancien moteur est remplacée par une version imprimée validée. L'équipe charge la géométrie, imprime un lot pour les tests et utilise un devis fournisseur pour confirmer le matériau et les tolérances. Une fois validé, vous pouvez adapter les impressions pour répondre aux impératifs de maintenance. Après un test réussi, les programmes de maintenance passent à des impressions à la demande, réduisant ainsi les temps d'arrêt et les coûts d'inventaire.

| Step | Action | Métriques |

|---|---|---|

| Catalogage | Marquer les pièces obsolètes, enregistrer l'historique, stocker les géométries et les tolérances. | Délai de mise à disposition, couverture de la bibliothèque |

| Intégration des flux de travail | Relier l'ERP/MRP à l'impression à la demande et aux contrôles qualité | Taux de livraison à temps, temps de changement de série |

| Surveillance des performances | Suivre les données énergétiques, les déchets et les devis de coûts | Énergie par élément, déchets %, dépenses totales |

| Optimisation | Affiner les géométries et les matériaux en fonction des commentaires | Temps moyen entre les pannes, exactitude de l'ajustement |

Adopter cette approche offre une plus grande flexibilité aujourd'hui et renforce une capacité à long terme pour réduire les déchets et la consommation d'énergie tout au long de la chaîne d'approvisionnement. L'effet de réseau élargit l'accès aux géométries nécessaires et réduit les temps d'arrêt, permettant aux fabricants d'évoluer vers un modèle d'exploitation plus durable et réactif.

Assurance Qualité et Certification des Composants Imprimés en 3D

Adopter un cadre d'assurance qualité formel, aligné sur les normes ISO/ASTM, et exiger une certification au niveau du lot avant la distribution. Il existe un lien évident entre la validation du processus et la certification finale. Il est donc impératif de saisir le lot de matériau, l'ID de l'imprimante, l'orientation de la construction, la hauteur de la couche et les enregistrements de post-traitement pour chaque article imprimé, et de les stocker dans un registre traçable qui permette un audit instantané et une traçabilité sur toute la durée du cycle de vie du produit, en effet.

Établir un ensemble complet de certifications par lot : certificats de matériaux (MTR, lot du fournisseur), validation du processus (modèle d'imprimante, outillage, taille de la buse, orientation de la construction, hauteur de couche) et vérification du post-traitement (état de surface, nettoyage, polymérisation). Cet ensemble répond à la question des propriétés de la pièce et soutient la distribution aux clients. Pour les composants critiques, inclure des tests supplémentaires tels que des scans CT ou des tests mécaniques ; s'assurer que la documentation couvre tous les éléments produits dans le lot.

Les tests utilisent une évaluation approfondie et multi-méthodes : scanners CT pour la porosité interne, essais mécaniques (traction, flexion, impact) sur des échantillons représentatifs et vérification dimensionnelle avec une machine à mesurer tridimensionnelle (MMT). Définir les critères d'acceptation : écart dimensionnel de ± 0,20 mm pour les caractéristiques inférieures à 30 mm, ± 0,50 mm pour les caractéristiques plus grandes ; rugosité de surface Ra ≤ 6,3 μm après post-traitement ; porosité inférieure à 0,25 % en volume. L'inspection optique automatisée (AOI) en ligne et occasionnellement des coupes transversales destructives aident à détecter la dérive à ses débuts ; cette approche ne repose pas sur un seul test et réduit les déchets.

Mettre en œuvre un flux de travail d'AQ optimisé : liste de contrôle de la validation de la conception, plan de construction, surveillance en cours de fabrication avec tableaux de bord SPC, inspection post-construction, génération de certificats et archivage dans PLM. Le flux de travail est rendu possible par la capture automatisée des données provenant des imprimantes et de l'outillage, et il permet le suivi des risques en temps réel et des décisions de mise en production instantanées pour les éléments à faible risque. Pour les pièces à risque plus élevé, imposer un audit par une seconde partie et une vérification indépendante.

Risques et limitations : l'anisotropie crée une résistance dépendant de l'orientation et un historique thermique variable ; la porosité et les défauts de surface peuvent échapper aux contrôles initiaux ; la résolution d'imagerie présente des limites pour les petites caractéristiques. Pour atténuer ces risques, orientez la sélection des échantillons vers les géométries critiques et associez des essais non destructifs à des éprouvettes destructives lorsque cela est possible. Une autre mesure d'atténuation consiste à utiliser la cotation GD&T pour resserrer les tolérances et à établir un système formel de notation des risques afin de hiérarchiser les actions et de les intensifier si nécessaire ; un cadre de gestion des risques clair contribue à gérer les incertitudes restantes.

Données et gouvernance : tenir à jour un registre consultable de certificats avec des métadonnées : numéro de pièce, révision, matériau, lot, imprimante, paramètres de construction, étapes de post-traitement, résultats des tests et vérifications. Intégrer ce registre avec l'ERP/PLM pour assurer la traçabilité sur tous les canaux de distribution ; émettre des certificats lisibles par machine (codes QR ou UDI) que les fournisseurs et les clients peuvent scanner pour confirmer la conformité. Cette approche garantit une visibilité étendue dans l'ensemble du secteur et améliore la gestion de la qualité de la chaîne d'approvisionnement pour tous les articles, et elle élargit les capacités des réseaux de distribution et l'utilisation des outils.

Coût et retour sur investissement : quand l'impression 3D est pertinente pour les pièces de rechange

Commencez par un projet pilote de six à douze semaines sur 10 à 15 pièces de rechange critiques qui entraînent des arrêts majeurs, en vous concentrant sur les articles de complexité moyenne et à demande constante. Cet effort vous permettra de comparer l'approvisionnement externe à l'impression en interne ou par un service local, de quantifier les délais de livraison et d'évaluer le retour sur investissement en fonction des économies réalisées sur les temps d'arrêt, du coût des pièces et des besoins d'entreposage. Suivez les éléments suivants : le coût spécifique des pièces, l'utilisation de l'imprimante, la consommation d'énergie et les variations de stock afin d'établir un dossier commercial crédible.

Structure des coûts et modèle de retour sur investissement : l'investissement initial dans l'imprimante varie de 10 000 à 120 000 USD selon le matériau et les capacités. Les coûts de matériaux continus se situent généralement entre 0,50 et 5,00 USD par pièce pour les polymères courants ; les matériaux haute performance font grimper ce chiffre à 5–20 USD par pièce. La consommation d'énergie par impression est modeste ; une impression d'une heure sur une imprimante de 70 watts consomme environ 0,07 kWh, augmentant avec la taille de la pièce. Comparez cela avec le fret, la manutention et les quantités minimales de commande pour les fournisseurs traditionnels, qui ajoutent souvent 10 à 30 % au coût unitaire si l'on tient compte de l'expédition et des commandes minimales.

Du point de vue des arrêts de production, les pièces imprimées en 3D peuvent réduire les délais de livraison de 2 à 8 semaines à 1 à 5 jours pour les composants courants, ce qui permet de réaliser des économies considérables en termes de rapidité de production, en particulier pour les moteurs et autres équipements de grande valeur. Lorsque des pièces sont nécessaires rapidement, les impressions à la demande éliminent les commandes urgentes de dernière minute et les coûts liés aux heures supplémentaires. C'est une ligne de défense pratique contre les chocs externes et les perturbations de la chaîne d'approvisionnement.

Conseils de calcul du ROI : les économies nettes annuelles équivalent à la réduction des coûts de possession de l'entreposage, à la diminution des frais d'expédition accélérée, à la baisse des coûts d'expédition par pièce et aux réductions de la consommation d'énergie, moins les frais d'entretien courant de l'imprimante. Pour les pièces dont le coût unitaire varie de 25 à 100 USD et qui nécessitent de 20 à 30 impressions par an, le retour sur investissement se situe souvent dans une fourchette de 12 à 24 mois. Pour les articles à très faible volume, le retour sur investissement s'étend sur 2 à 3 ans, mais cette approche réduit le risque de pannes et vous offre une résilience face aux événements politiques et externes. Les équipes de maintenance qui utilisent elles-mêmes l'imprimante peuvent itérer rapidement les modifications de conception.

Des données issues d’études sectorielles indiquent une baisse de 30 à 60 % des niveaux de stock lorsque les pièces sont produites à la demande, et une diminution de la consommation d’énergie par unité lorsque les pièces sont plus légères ou plus simples. Parmi les différents environnements, les gains sont les plus importants pour les pièces à longue durée de vie utilisées dans les moteurs et les machines. L’utilisation d’un petit dépôt ou d’une capacité interne donne aux usines individuelles la flexibilité nécessaire pour s’adapter rapidement et réduire l’empreinte totale.

Quand procéder : sélectionner les articles avec une demande stable, une complexité modérée et des tolérances serrées que l'impression 3D peut satisfaire. Évaluer différents matériaux et configurations d'imprimantes, estimer le coût total de possession et fixer un jalon de six mois pour examiner les résultats. Si le projet pilote présente un retour sur investissement inférieur à 18 mois et réduit considérablement les temps d'arrêt, l'étendre à un sous-ensemble plus large de pièces.

3D Printing and Supply Chain Management in Manufacturing">

3D Printing and Supply Chain Management in Manufacturing">